1.本发明涉及光传导箱领域,尤其是一种光传导箱的拼焊工艺。

背景技术:2.大型激光装置光传导箱主要功能为引导和传输激光光束(需要在安装反射镜片之后),并为激光光束提供稳定、洁净的运行环境。光传导箱需要保证安装在光传导箱上的反射镜片的位置稳定,首先要保证光传导箱各个零件的相对位置稳定,即组成光传导箱的零件不会产生变形,从而避免组成光传导箱的零件发生偏移。

3.光传导箱的主要制作材料为铝合金,并且光传导箱的体积和重量大,零件多,从而导致焊接位置多;而每一处焊接都会因为焊接应力,焊接应力会导致零件的形状和尺寸发生变化,无法保证结构尺寸的长期稳定。为此,为了降低焊接过程产生的应力对光传导箱的结构尺寸产生的影响,光传导箱在生产过程中通常会进行热处理以消除焊接过程产生的焊接应力;但是,目前的焊接方式是将光传导箱拼装完成一次性的进行热处理,由于存在工序误差积累,经过热处理后的光传导箱的形状尺寸经常会出现达变形量大于千分之一的要求,或者尺寸公差和形位公差大于1mm,该缺陷会影响反射镜组件安装的精度。

技术实现要素:4.本发明的发明目的在于:针对上述存在的问题,提供一种光传导箱的拼焊工艺,能够保证光传导箱在长期使用的环境下保持结构尺寸的稳定,并且有效避免生产过程中的工序误差积累,保证反射镜组件的安装精度。

5.本发明采用的技术方案如下:一种光传导箱的拼焊工艺,光传导箱包括底板和顶板,所述底板上焊接有用于安装反光镜组件的斜支撑件,所述斜支撑件的一端与底板焊接,所述斜支撑件的另一端与后框架焊接;所述斜支撑件的两侧分别焊接于左侧板、右侧板;底板上焊接有前框架;所述后框架、前框架、左侧板和右侧板、底板和顶板两两相互焊接;包括以下步骤:s1:拼焊零件;将底板、斜支撑件、后框架、左侧板和右侧板两两焊接固定形成半成品件;s2:第一次热处理;对半成品件进行热处理消除焊接应力;s3:焊接;在进行热处理后的半成品件的基础上焊接前框架和后框架形成光传导箱;s4:第二次热处理,对光传导箱进行第二次热处理消除焊接应力。

6.进一步地,在进行步骤s1之前,需要对各个零件进行清洗。

7.进一步地,步骤s2完成后,进行步骤s21:校形;按照数据要求进行对半成品件进行校形。

8.进一步地,在步骤s21完成后,在斜支撑件上安装用于支撑反射镜组件的支撑件。

9.进一步地,在安装完支撑件后,对支撑件的反射镜组件的安装基准和支撑面进行

数铣。

10.进一步地,在步骤s1和步骤s3中,焊接的方式采用激光焊。

11.进一步地,在步骤s1和步骤s3之前,需要完成预制对接步骤后在进行焊接,即预制对接是利用销钉对各个零件进行预制对接,并且在对接组合界面涂覆常温固化树脂胶。

12.进一步地,在完成预制对接步骤后,3h内完成零件之间的焊接。

13.进一步地,在步骤s1和步骤s3中,零件对接时焊接的类型为对称角焊、对称对接焊和不对称复合焊中的任意一种。

14.进一步地,该光传导箱的零件材料为铝合金6061-t6或/和铝合金5a06;在步骤s2或s4中,针对铝合金6061-t6,所述热处理方式为加热至140℃-145℃,保温235min-245min后出炉空冷;或者针对铝合金5a06,随炉升温,在310℃-330℃下保温1-1.5h,保温结束后出炉空冷。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明通过将整个光传导箱拆分成两次热处理,一方面能够降低工序误差积累,使得光传导箱经过热处理后的形状尺寸的变形量达到小于千分之一的要求,或者尺寸公差和形位公差达到小于1mm的要求;另一方面能够保证光传导箱在长期使用的环境下保持结构尺寸的稳定,避免光传导箱在焊接应力的长期作用下发生形变。

附图说明

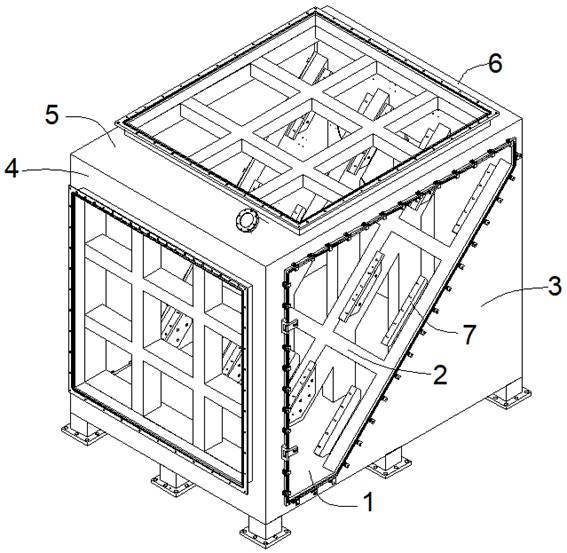

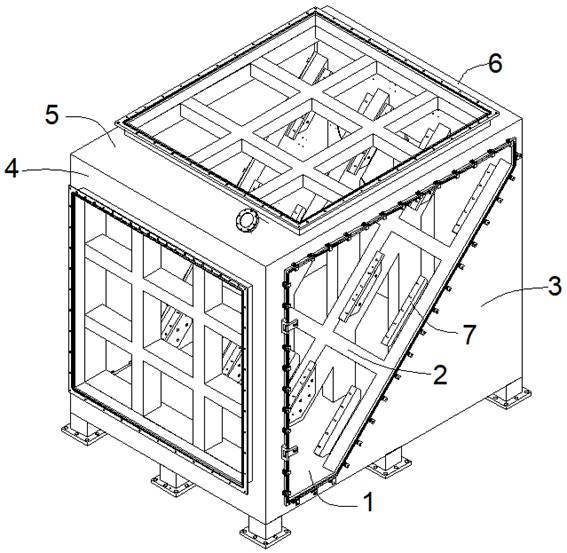

16.本发明将通过例子并参照附图的方式说明,其中:图1为本发明公开的光传导箱的三维结构示意图;图2为本发明公开的光传导箱的前视结构示意图;图3为图2中a-a方向的剖视结构示意图;图4为本发明步骤s3焊接过程示意图;图5为本发明提出的对称角焊的示意图;图6为本发明提出的对称对接焊的示意图;图7为本发明提出的非对称复合焊的示意图;图中标记:1-底板;2-斜支撑件;3-右侧板;4-前框架;5-顶板;6-后框架;7-支撑件;8-左侧板;9-对接位置;10-销钉孔;11-焊缝一;12-焊缝二;13-焊缝三;14-焊缝四;15-焊缝五;16-焊缝六。

具体实施方式

17.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

18.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

19.需要说明的是,底板1、斜支撑件2、左侧板8、右侧板3、前框架4、后框架6、顶板5在本说明书中统称为零件。

20.实施例1

如图1-图7所示,一种光传导箱的拼焊工艺,光传导箱包括底板1和顶板5,所述底板1上焊接有用于安装反光镜组件的斜支撑件2,所述斜支撑件2的一端与底板1焊接,所述斜支撑件2的另一端与后框架6焊接;所述斜支撑件2的两侧分别焊接于左侧板8、右侧板3;底板1上焊接有前框架4;所述后框架6、前框架4、左侧板8和右侧板3、底板1和顶板5两两相互焊接;包括以下步骤:s1:拼焊零件;将底板1、斜支撑件2、后框架6、左侧板8和右侧板3两两焊接固定形成半成品件;s2:第一次热处理;对半成品件进行热处理消除焊接应力;s3:焊接;在进行热处理后的半成品件的基础上焊接前框架4和后框架6形成光传导箱;s4:第二次热处理,对光传导箱进行第二次热处理消除焊接应力。

21.具体的,在本实施例中,斜支撑件2是被焊接在底板、后框架6、左侧板8、右侧板3之间,底板1、后框架6与斜支撑件2之间形成面三角体结构,左侧板8或右侧板3与底板1、斜支撑件2、后框架6之间的对接位置9形成三角形结构,实现从结构上提高了光传导箱各个零件之间的相互约束,从而保证光传导箱在长期使用的条件下的尺寸稳定,进一步地保证反光镜的安装位置稳定。

22.进一步地,在本实施例中,将光传导箱分两次焊接步骤和两次热处理,步骤s2第一次热处理消除步骤s1拼焊零件中存在的焊接应力;步骤s4第二次热处理是对步骤s3焊接中存在的焊接应力进行消除;逐次对焊接应力进行消除,避免焊接过程中应力积累导致尺寸变化过大,达到降低工序误差的目的;使得光传导箱经过热处理后的形状尺寸的变形量达到小于千分之一的要求,或者尺寸公差和形位公差达到小于1mm的要求。

23.需要说明的是,在步骤s1中,至少是将底板1、斜支撑件2、后框架6、左侧板8和右侧板3进行焊接,因为上述零件是对斜支撑件2固定并且稳定支撑件7的基本零件需求,若少焊接一个零件,在热处理工艺时候,各个零件之间之间存在自由变形的方向,不能达到相互约束的目的,从而不能满足稳定尺寸的需求。

24.进一步地说明,在本实施例中,在步骤s1中,应预先焊接底部,如底部包括底板1与支撑脚,应预先焊接底板1与支撑脚;在底部焊接完成后对后续其他零件的安装位置再进行机械加工,形成较高组合精度,可以有效减小直接拼焊后的整体变形,并为其他安装在底部上的零件的安装焊接提供同一的安装基准。

25.在本实施例中,步骤s3中的焊接顺序是先焊接前框架4,再焊接顶板5,使得顶板5在组装时候能够得到支撑,以达到降低顶板5安装尺寸发生变化的目的。

26.实施例2在实施例1的基础上,进一步地提出可实施的具体实施方式。

27.一种可选的具体实施方式,在进行步骤s1之前,需要对各个零件进行清洗,主要是对零件表面的残渣、杂质和油污进行清洗,以降低零件在拼装焊接过程中出现夹杂、气孔等缺陷;具体的,在焊接过程中,零件表面的残渣、杂质可能进入焊接位置位置使得使得焊接位置出现夹杂;油污进入到焊接位置会使得焊接位置产生气泡。

28.在本实施方式中,采用有机溶剂(如无水乙醇)除去油污,使用尼龙软毛刷、毛刷辊等对零件表面进行刷洗;随后使用高压喷淋的方式对清洗位置喷淋清水,风干,完成零件表

面的清洗。需要说明的是,采用无水乙醇作为有机溶剂除去油污的有益效果至少包含以下几点:第一,无水乙醇易挥发,不用担心零件表面存在残留;第二,无水乙醇能够与水任意比例混溶,达到在清洗零件表面时候易除去的目的。其次,高压喷淋的输出压力大于15mpa,能够有效去除零件表面的残渣和杂质。

29.一种可选的具体实施方式,步骤s2完成后,进行步骤s21:校形;按照数据要求进行对半成品件进行校形;该校形工序为预测工序,主要对形位公差(如垂直度、平面度、直线度等)超出设计的变形量要求的需要进行校形;如果没有超出,可以不需要校形。

30.需要说明的是,在本实施方式中,若需要进行校形,步骤s21校形必须在完成步骤s2第一次热处理之后;具体的,校形工序安排在步骤s2第一次热处理之后的目的在于恢复热处理过程中对零件形状引起过大变化;即若步骤s21校形在步骤s2第一次热处理之前,校形过程恢复到形位公差的设计要求,但是材料在高温的作用下发生形变,并且焊接的对接位置9在消除焊接应力时候产生微小形变可能会与校形步骤产生的形变叠加,从而导致形变量不可控制;所以,步骤s21校形必须在完成步骤s2第一次热处理之后。

31.一种可选的具体实施方式,如图1-图3所示,在步骤s21完成后,在斜支撑件2上安装用于支撑反射镜组件的支撑件7,支撑件7是用于安装反射镜组件的零件,支撑件7安装在斜支撑件2上,其斜支撑件2的形位公差是保证支撑件7的位置的根本,从而进一步地是保证反射镜组件的安装位置精确度的根本,所以,在斜支撑件2上安装支撑件7的工序应该在校形工序之后。

32.一种可选的具体实施方式,在安装完支撑件7后,对支撑件7的反射镜组件的安装基准和支撑面进行数铣,数铣是对支撑件7进行数铣,采用数控五轴机床一次性加工到位,要求达到的角度误差小于10毫弧度,位置误差小于0.07mm,平面度小于0.05mm,保证反光镜组件的安装位置准确与精度。

33.需要说明的是,在步骤s1和步骤s2中,没有组装前框架4和顶板5的好处还在于在数铣支撑件7时候方便铣头加工数铣位置,避免产生刀具阻挡的作用。

34.一种可选的具体实施方式,在步骤s1和步骤s3中,焊接的方式采用激光焊,零件的材料为铝合金,焊接过程和焊接后容易出现变形,影响装配精度,为此,解决该问题得益于本实施例采用激光焊,激光焊可以形成良好的无缺陷,机械性能与木材接近,且在焊接残留应力,焊接效率和焊接变形量上,激光焊相比较于氩弧焊具有明显的优势。

35.一种可选的具体实施方式,如图4所示,在步骤s1和步骤s3之前,需要完成预制对接步骤后在进行焊接,即预制对接是利用销钉对各个零件进行预制对接,并且在对接组合界面(即对接位置9,在图4中为矩形框圈住的位置)涂覆常温固化树脂胶;该实施方式中并没有选用辅助工装额外对零件进行约束固定,而是在焊接之前将对应的零件精度做到设计要求(通常为it6),并预制对接用的销钉,实现尽可能的利用自身较高的精度相互配合工装形成合格的尺寸,达到节约成本和提高效率的目的。

36.具体的,在步骤s1和步骤s3之前,零件与零件的对接位置9涂覆常温固化树脂胶,如dg-3树脂胶;再用销钉定位预装并检查尺寸,待常温固化树脂胶固化后,去除多余的常温固化树脂胶,清理焊接坡口,等待焊接;销钉与销钉孔10配合实现定位;如图4所示,在焊接前框架4和顶板5时候,其进行了预制对接。

37.一种可选的具体实施方式,在完成预制对接步骤后,3h内完成零件之间的焊接,避

免焊接坡口位置出现过度氧化而降低材料的性能。

38.一种可选的具体实施方式,在步骤s1和步骤s3中,零件对接时焊接的类型为对称角焊、对称对接焊和不对称复合焊中的任意一种,根据情况选选择焊接的类型,采用上述三种焊接类型对零件进行对接焊接,能够有效控制局部焊接时候焊接应力过大产生的变形,是经过大量工艺试验而得出的结果。

39.具体的,若两个零件垂直对接并且其中一个零件两侧都有另一个零件的材料,优选采用对称角焊,对称的角焊(焊缝一11和焊缝二12)同步施焊,如图5所示;若两个零件在平行方向上对接,优选采用对称对接焊,对称的对接焊(焊缝三13和焊缝四14)同步施焊,如图6所示;若两个零件垂直对接并且两个零件之间均只有一侧存在材料,优选采用不对称复合焊,即先施焊角焊(焊缝五15),角焊位于有材料的一侧,再施焊对接焊(焊缝六16),对接焊位于无材料一侧,如图7所示。

40.进一步地,焊接的焊丝直径选择在1.2mm-1.6mm,光斑宽度为2.5mm-3.5mm,焊接速度为30mm/min-40mm/min;具体的,对接焊的焊丝直径在本实施例中应该为1.6mm,光斑宽度为3.5mm,焊接速度为40mm/min;角焊的焊丝直径应该为1.2mm,光板宽度在2.5-3mm之间,焊接速度为30mm/min。

41.进一步地,焊丝直径过小会导致填充能力越差,在焊接过程中极容易出现需要两次或者多次熔焊的情况,从而会提高焊接应力和变形,焊丝直径过大会导致弯曲半径较大,不能自动送丝;选用该范围的焊丝直径能够一次完成焊缝的填充,避免多次焊接导致的焊接缺陷出现;光斑宽度过大,激光能量分散,从而焊缝深度降低,光斑宽度过小,激光能量过于集中,导致焊缝深度过大,使用该光斑宽度,能够提高在铝合金材料中保证焊接效果;焊接速度会影响焊接宽度和焊缝深度,焊接速度过小,环境中的气体或水分子会进入熔融状态的材料中形成气孔,从而影响焊接质量;焊接速度过大,焊接宽度和焊接深度不达标,零件对接不稳定,导致零件连接不稳定,所以,选择该焊接速度能够有效保证焊接质量。

42.一种可选的具体实施方式,该光传导箱的零件材料为铝合金6061-t6或/和铝合金5a06;在步骤s2或s4中,针对铝合金6061-t6,所述热处理方式为加热至140℃-145℃,保温235min-245min后出炉空冷;或者针对铝合金5a06,随炉升温,在310℃-330℃下保温1-1.5h,保温结束后出炉空冷;保温温度过低或/和保温时间过短,焊接应力得不到释放或者释放不充分,不能达到去除焊接应力的效果;保温温度过高,会导致材料的金属相发生变化从而影响材料性能;保温时间过长会增加生产成本。

43.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。