镍基高温合金环锻件采用铸环坯轧制成形的方法与流程

本发明涉及环锻件的轧制方法,特别是涉及了一种镍基高温合金环锻件采用铸环坯轧制成形的方法。

背景技术:

1、随着现代化航空、航天、燃气轮机、船舶、风能等高端装备的发展对高温合金环锻件的大量需求,以及为实现碳达峰、碳中和的目标需要对冶金、锻造行业开展能耗双控工作的要求,环锻件的制造目前正朝着“优质、精密、高效、节能、环保、低成本”的方向发展,以适应现代化高端装备高质量、长寿命、低成本的发展趋势。

2、目前,要制造高温合金环锻件,先要冶炼高温合金液,再把高温合金液浇注成铸锭,再把铸锭轧制成棒材,再把棒材下料后制坯,最后把坯料轧制成环锻件,其过程十分繁琐,正如以下现有技术文件所记载的那样:

3、2022年2月1日公开的中国发明专利说明书cn113999982a公开了一种gh4169合金铸锭的冶炼工艺,其步骤为:gh4169合金原料→真空感应熔炼→vim电极棒→退火处理→电渣重熔熔炼→p-esr电极棒→退火处理→真空电弧重熔→gh4169自耗绽(即铸锭)。

4、2022年8月19日公开的中国发明专利说明书cn114918271a公开了一种gh4169高温合金热轧棒坯及其制备方法,其步骤为:三联冶炼gh4169合金液→浇注铸锭→高温均匀化热处理→5~7火次拔长开坯锻造→2火次连续回炉轧制→gh4169合金热轧棒坯。

5、2008年10月8日公开的中国发明专利说明书cn101279346a公开了一种镍基高温合金异形环锻件的辗轧成形方法,其步骤为:高温合金棒料(即热轧棒坯)→按规格下料→加热→镦粗→实心圆饼→冲孔→空心圆饼→加热→轧制矩形环坯→加热→轧制矩形预轧坯→加热→轧制环锻件。

6、从以上三份现有技术文件公开的方法可知:从冶炼高温合金液浇注成铸锭经高温均匀化热处理后到轧制成环锻件,需要经过5~7火次拔长开坯锻造、2火次连续回炉轧制成热轧棒坯、一次下料、1次加热镦粗、1次冲孔、2次加热轧制坯料、1次加热轧制环锻件后才能最终成形。其工序十分众多和繁琐,不利于控制产品质量,而且需要增加锻压机、金属下料机等设备,加上生产周期较长,需要大量人力、物力资源的投入,降低了生产效率,增加了生产成本,不利于市场竞争;最主要的是需要进行多火次加热,造成能耗居高不下,使用天然气加热等产生的大量废气也不利于环保,无法实现碳达峰、碳中和的目标和对冶金、锻造行业能耗双控工作的要求。

7、此外,由于高温合金铸锭在凝固收缩时应力很大,特别是从高温降低到常温后,其内应力将进一步增大,靠退火处理是很难彻底消除应力的,再加上后续很多火次的锻造和轧制,高温合金铸锭最终成形为环锻件后会造成内应力层层叠加,应力状态变得极为复杂和不可控,致使环锻件在机械加工成零部件时容易开裂和变形导致报废。

8、在采用上述cn101279346a公开的镍基高温合金异形环锻件的辗轧成形方法轧制环锻件时,由于轧制过程是在开放的空间环境进行的,轧制时预轧坯表面尤其是上、下表面与内、外环面相交处的四个棱角边的位置由于散热较快导致温度下降较快,而预轧坯内部散热较慢再加上金属形变产生的热量也往内部方向集中从而使预轧坯内部温度下降较慢,由于预轧坯在轧制时内外温度不均匀,对于变形抗力较大的高温合金(例如gh4169合金)来说易造成轧制变形不均匀,最终造成环锻件组织、性能不均匀而影响其交付使用。

9、综上所述,采用上述方法生产的环锻件很难满足“优质、精密、高效、节能、环保、低成本”的制造需要,更适应不了现代化高端装备高质量、长寿命、低成本的发展趋势。

技术实现思路

1、本发明要解决的技术问题是直接用铸锭坯料来实现镍基高温合金环锻件采用铸环坯轧制成形的方法,采用该方法轧制成形的环锻件,生产工序少,生产效率高。

2、为解决上述技术问题,本发明所述镍基高温合金环锻件采用铸环坯轧制成形的方法,包括以下步骤:

3、采用冶炼的镍基高温合金液浇注成铸环坯,待铸环坯温度降到800℃热切割去除浇冒口系统后直接进行均匀化处理使铸环坯温度达到1120℃;

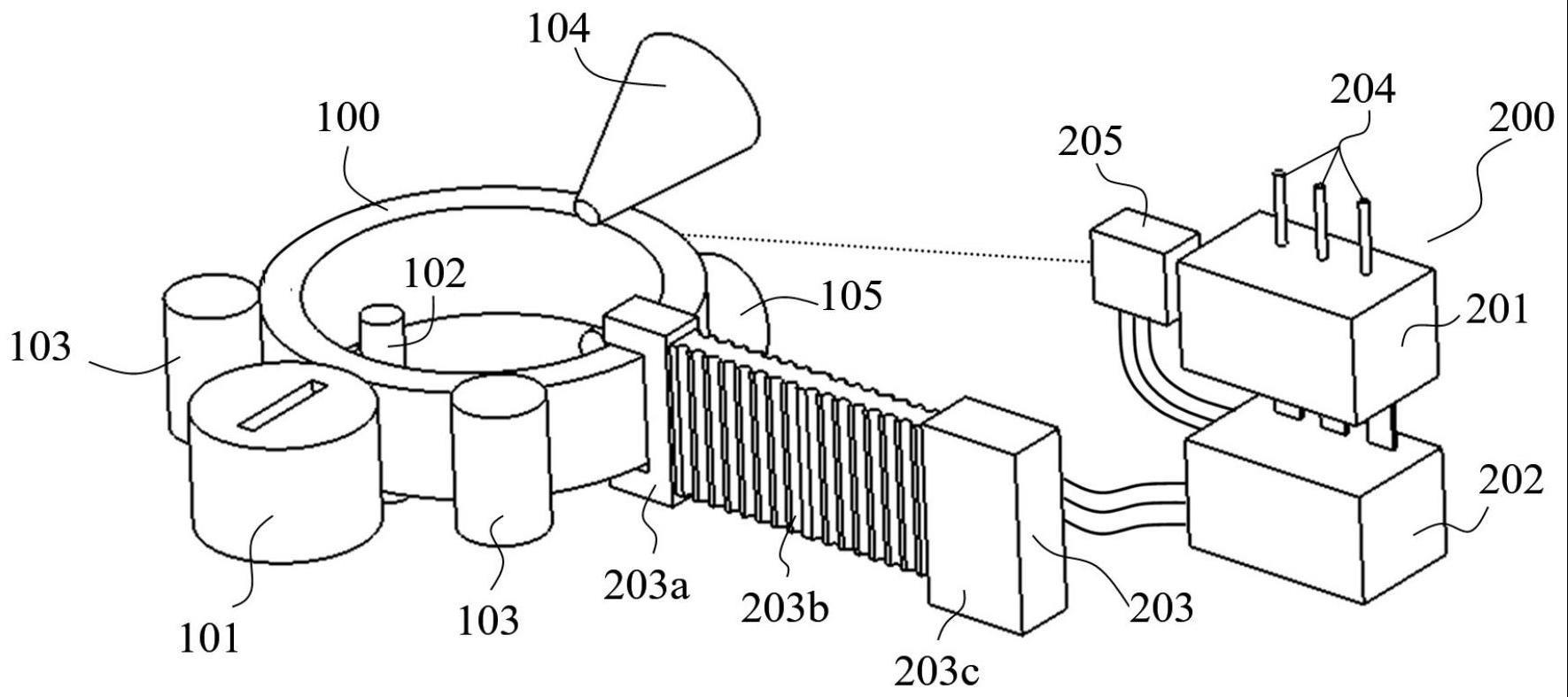

4、提供轧环机和补温装置,所述补温装置主要由高频加热器、可控硅模块和加热臂组成;高频加热器设有电源输入端并与可控硅模块连成一体,可控硅模块通过电缆分别与加热臂和红外线测温仪连接;加热臂由u形加热头和臂体通过伸缩颈连接而成,u形加热头内置u形感应线圈;

5、把上述温度达1120℃的铸环坯装入轧环机内由主辊和芯辊组成的轧制孔型中,同时把补温装置加热臂的u形加热头的凹槽面沿铸环坯的外环面朝内环面方向从纵向包住铸环坯;

6、启动轧环机以1000kn~3000kn的轧制力在轧制孔型内轧制铸环坯,铸环坯以10mm/s~15mm/s的速度沿径向快速展宽,补温装置加热臂的u形加热头始终沿纵向包住铸环坯并随着铸环坯径向展宽而外移;轧制时,当补温装置的红外线测温仪检测到铸环坯上端面和外环面相交处的棱角边温度降低时即反馈给可控硅模块,可控硅模块控制高频加热器通过输出合适的功率使加热臂的u形加热头给铸环坯感应加热补温,使所述棱角边的温度与铸环坯其他部位的温度保持一致;铸环坯在轧制孔型内被轧制产生连续局部塑性变形,当变形量相对于变形前的铸环坯达到60%后,完成第一道次轧制,铸环坯的温度降至1050℃;

7、紧接着将第一道次轧制后温度为1050℃的铸环坯按第一道次轧制的方法进行轧制和补温,使铸环坯以6mm/s~10mm/s的速度沿径向中速展宽,当变形量相对于第一道次轧制后的铸环坯达到40%后完成第二道次轧制,铸环坯的温度降至1010℃;

8、紧接着将第二道次轧制后温度为1010℃的铸环坯按第一道次轧制的方法进行轧制和补温,使铸环坯以2mm/s~6mm/s的速度沿径向慢速展宽,当变形量相对于第二道次轧制后的铸环坯达到20%后完成第三道次轧制,铸环坯最终被轧制成为环锻件。

9、所述镍基高温合金的材料牌号是gh4169。

10、所述镍基高温合金液的冶炼工艺是真空感应熔炼+电渣重熔+真空电弧重熔。

11、所述铸环坯的均匀化处理工艺如下:把温度达800℃的铸环坯装进加热炉按其壁厚0.8min/mm进行保温,随后以6℃/min的加热速度升温至1160℃,保温24h,随后以6℃/min的加热速度升温至1195℃,保温48h,缓冷至1120℃。

12、在采用上述方法轧制时,还可以在轧环机上安装辗轧模具,采用所述辗轧模具轧制的环锻件是异形截面环锻件。

13、在采用上述方法轧制时,还可以在轧环机上安装辗轧模具,采用所述辗轧模具轧制的环锻件是锥形截面环锻件。

14、与现有技术相比,本发明的有益效果如下:

15、本发明所述镍基高温合金环锻件采用铸环坯轧制成形的方法,通过把三联冶炼的高温合金液浇注成铸环坯后趁热切除浇冒口系统,再趁热进行均匀化处理,再趁热装进轧环机轧制成环锻件,实现了从铸锭坯料到环锻件成形的技术跨越。相对于现有技术从铸锭开坯到轧制成环锻件其工艺流程较为繁琐和复杂、加热火次多、设备投入多、加工周期长、资源和能源浪费大、生产成本高、市场竞争力弱等问题,节省了铸锭开坯锻造、轧制棒坯、下料、镦粗、冲孔、轧制预轧坯等众多繁琐的工序和加热过程。该方法工艺流程较为简单,产品质量易于控制、设备投入少、生产周期短、资源和能源消耗少、排放废气少、制造成本低,市场竞争力强,生产的环锻件其组织得以进一步等轴、细化,晶粒度能达到较高的等级,从而极大提高了环锻件的性能。

16、并且铸环坯从浇注成形、均匀化处理到开始轧制时,始终处于800℃以上的高温,也就是说,铸环坯内部只存在热应力,相对可控,不存在降低成常温时大量增加的内应力。铸环坯在轧制时,第一道次以1120℃的轧制温度、10mm/s~15mm/s的轧制速度沿径向快速展宽并变形60%,第二道次以1050℃的轧制温度、6mm/s~10mm/s的速度沿径向中速展宽并再变形40%,第三道次以1010℃的轧制温度、2mm/s~6mm/s的速度沿径向慢速展宽并再变形20%;通过采取上述高温快速大变形轧制、中温中速适量变形轧制、低温慢速小变形轧制的方法,并且轧制时始终通过补温装置给铸环坯补温以保持铸环坯各个部位的温度能够一致,这样,铸环坯在轧制过程中同一截面内各个部位的材料流动以及温度、变形量、变形速度等热力参数就能够得到合理控制,铸环坯能够变形充分、充填良好,有效缓解、释放铸环坯在凝固收缩中产生的热应力并使轧制后的环锻件应力得以分布均匀,轧制过程中铸环坯不仅在圆周方向,而且在同一截面内都具有均匀一致的显微组织和性能,获得了轧制变形→组织演化→应力耦合释放分布均匀的效果,能够有效改善环锻件在机械加工成零部件时容易出现开裂和变形的情况,减少废品率。

17、本发明通过在轧环机上安装辗轧模具,还能轧制出异形截面环锻件、锥形截面环锻件等类型的环锻件,从而实现了精密轧制成形。

18、综上所述,采用本发明所述的方法能够满足环锻件“优质、精密、高效、节能、环保、低成本”的制造需要和适应现代化高端装备高质量、长寿命、低成本的发展趋势。

- 还没有人留言评论。精彩留言会获得点赞!