本发明属于金属复合材料加工,具体涉及一种核聚变装置用复合热沉构件的加工方法。

背景技术:

1、热沉构件是指内部设计有贯通性通道,并开口于表面的金属构件,其基本结构如图1所示。实际应用中,热沉构件通常被安装在高温腔体的外部或直接作为高温腔体的壳层结构,腔体内的热量通过传导/辐射的方式传递到构件,再通过通道内冷却介质的流动被带走,从而达到为高温腔体降温的目的。因此,热沉构件主要用于工业中封闭性、半封闭性高温腔体降温的场合,如炉体、反应釜、发动机腔体等。

2、近年,伴随核聚变反应堆内部等离子体加热功率的不断提高,其核心温度也大幅升高,聚集在偏滤器上的热通量密度进一步增加,这将危及到反应堆运行的平稳性和安全性,因此需要对核聚变装置壳体结构及性能进行优化设计。铜合金具有优良的热导率、良好的高温强度以及加工性能,是目前核聚变装置用热沉构件的首选材料。但另一方面,铜合金的抗冲击性能和耐蚀性较差,价格也比较昂贵。奥氏体不锈钢具有强韧适中的力学性能,优异的抗腐蚀性能,同时加工性能好,成本低,外观美等特点,因此若能采用某些技术手段,将铜合金和不锈钢进行连接制成复合热沉构件,即可发挥两种材料各自的性能优势,成为核聚变装置壳体结构的理想材料。目前,某核聚变装置壳体结构设计方案如图2a和图2b所示,该构件为crzrcu铜合金层与316l不锈钢层复合而成的板状复合结构,形状为圆锥表面的一部分,属空间曲面,具体见图2a。该热沉构件的厚度为20mm~40mm,宽度为300mm~400mm,长度接近1000mm,属大规格复合热沉构件。该热沉构件的内部通道呈s形(但不限于此)分布,其截面形状为矩形,具体见图2b。使用过程中,要求构件自身具备一定的强度,且crzrcu/316l界面具备一定的结合强度,同时满足气密性要求。

3、目前,crzrcu/316l复合热沉构件的加工方法是:首先,采用爆炸焊接方法加工出铜合金/不锈钢双金属复合板;然后,采用钻、铰、拉等机械加工手段在金属复合板内部加工出直线通道,并在边部埋入铜管与之相接;然后,借助电弧焊、二保焊、氩弧焊等常规焊接方法将板材边部密封;最后,采用卷板机将其卷制成所需的形状。该方法的优点是复合热沉构件的尺寸不受设备限制,可加工大规格复合热沉构件;整个加工过程只涉及冷加工,复合热沉构件自身强度不受影响。但另一方面,铜/钢复合板为爆炸焊接法生产,其结合界面附近容易形成孔洞、裂纹等微观组织缺陷,影响复合热沉构件的气密性;该方法只能加工直线型通道,通道分布形式比较复杂的情况下,无法完成加工;构件边部的材料无法完全焊透,造成构件强度分布不均匀;机械加工方面,需要加工超长通道,加工难度大,成本高;构件外形毛糙,影响美观等问题。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种核聚变装置用复合热沉构件的加工方法。该方法通过在crzrcu铜合金板表面加工通道雏形结构,再与316l不锈钢板组装并经真空热压烧结扩散连接实现复合成型,消除了铜/钢复合板结合界面附近微观组织中的孔洞、裂纹缺陷,提高了复合热沉构件的气密性,并获得多种结构及分布复杂的通道,解决了复合热沉构件内部分布复杂通道难以加工成型的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种核聚变装置用复合热沉构件的加工方法,其特征在于,该方法包括以下步骤:

3、步骤一、准备材料:选取crzrcu铜合金原料板和316l不锈钢原料板,分别进行校平、切割,然后根据目标产物复合热沉构件的形状、结构和尺寸分别进行机加,得到具有通道雏形结构的crzrcu铜合金板以及316l不锈钢板;

4、步骤二、表面处理:对步骤一中得到的crzrcu铜合金板进行电镀,在crzrcu铜合金板的待复合面上形成ni-ag-cu三元合金镀层,得到处理后的crzrcu铜合金板;

5、步骤三、扩散连接:将步骤二中得到的处理后的crzrcu铜合金板的待复合面与步骤一中得到的316l不锈钢板叠放并组装得到具有通道的铜/钢组合体,然后将铜/钢复合体置于真空热压烧结炉中进行扩散连接,得到铜/钢复合体;

6、步骤四、一次模压成型:在步骤三中得到的铜/钢复合体表面刷涂涂料,然后在空气电阻炉中加热并保温,并在保温结束后迅速转移至一次成型模具内进行压型,得到一次成型体;

7、步骤五、固溶处理:将步骤五中得到的一次成型体置于空气电阻炉中进行加热并保温,然后油冷;

8、步骤六、二次模压成型:将步骤五中固溶处理后的一次成型体转移至二次成型模具内进行压型,得到二次成型体;

9、步骤七、时效处理:将步骤六中得到的二次成型体置于空气电阻炉中进行加热并保温,然后空冷;

10、步骤八、成品机加:对步骤七中时效处理后的二次成型体表面附着的残留涂料进行清除,然后采用立式加工中心加工至成品尺寸,得到复合热沉构件。

11、本发明采用真空热压方法实现了crzrcu铜合金板与316l不锈钢板的连接,然后设计专用模具、制定模压工艺以及加工实现复合沉构件的精确成型,并结合热处理提高强度。该加工过程中模压成形工艺和真空热压工艺、固溶+时效热处理工艺穿插进行,充分利用真空热压后铜/钢复合体塑性好、易于实现大变形的特点,完成一次模压成形,而后续固溶处理过程中的快速冷却使得一次成型体产生部分扭曲变形,因此通过二次模压成形进行矫正,在后续时效处理过程中,因应力释放和组织变化使二次成型体发生微量扭曲变形,故通过准备材料时预留加工余量结合精加工实现了复合热沉构件的精确成形。

12、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤一中所述加工过程中crzrcu铜合金板和316l不锈钢板的厚度方向预留加工余量分别为2.0mm~4.0mm、1.0mm~3.0mm,周边的单边预留加工余量相同均为5.0mm~10.0mm。

13、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤一中所述crzrcu铜合金板和316l不锈钢板的整体平整度均不超过1.2mm,表面粗糙度均不超过ra0.8。

14、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤一中所述加工过程为:在切割后的crzrcu铜合金原料板的一个表面上加工出通道雏形并作为待复合面,同时在切割后的316l不锈钢板对应的位置加工出通孔以作为通道的流入端和流出端。本发明的真空热压烧结过程导致加工的通道截面形状及尺寸产生一定变化,后续通过机加进行补充,从而实现对产物复合热沉构件中通道截面形状及尺寸的精确控制。

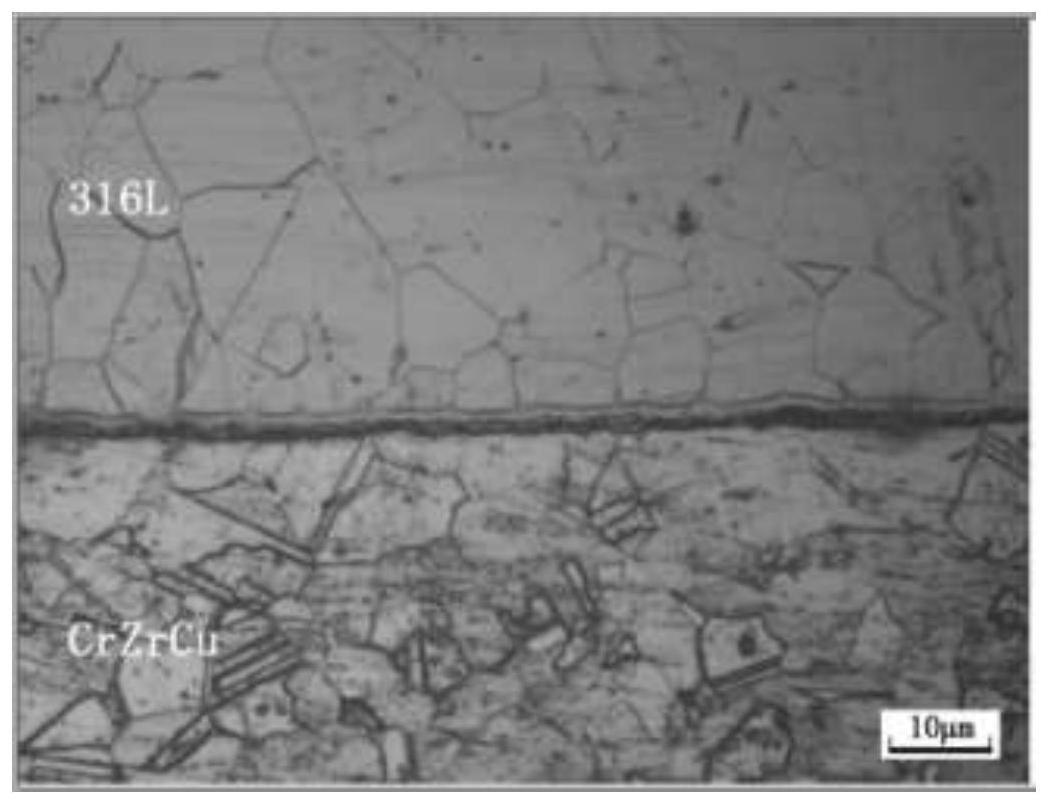

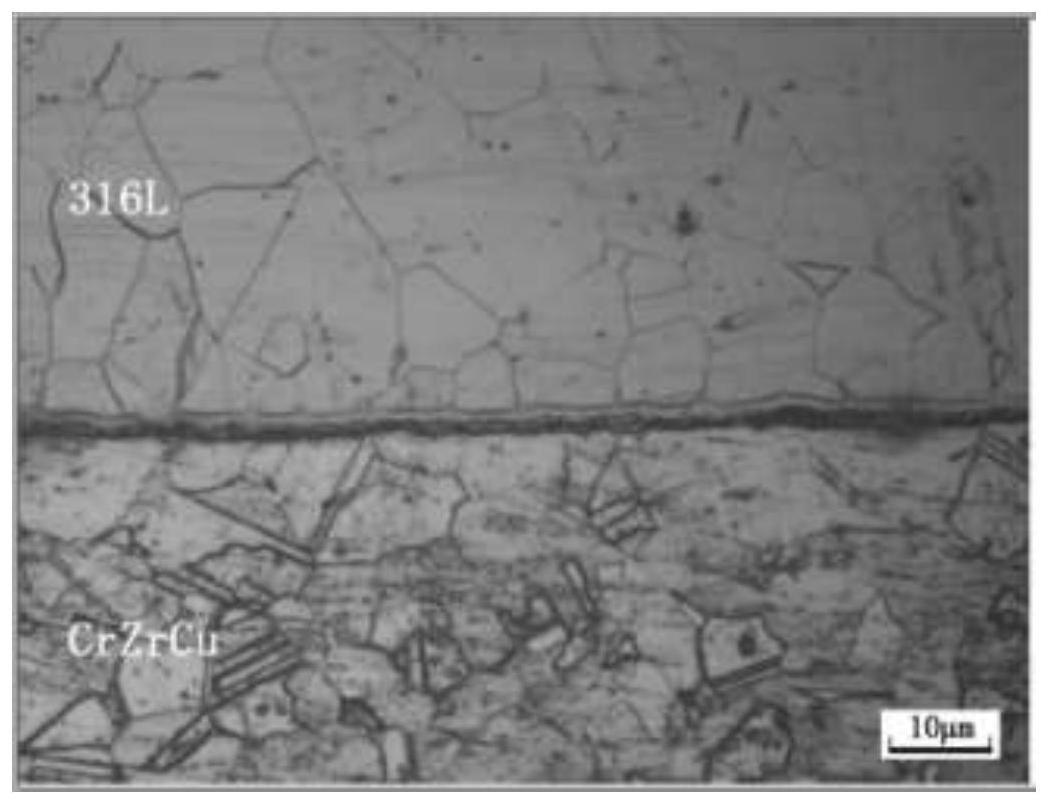

15、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤二中所述ni-ag-cu三元合金镀层由以下质量分数的成分组成:ni36.4%~48.6%,ag 4.2%~6.8%,余量为cu,且ni-ag-cu三元合金镀层的厚度为15μm~25μm。通过控制ni-ag-cu三元合金镀层的成分组成和厚度,使得真空热压烧结过程中crzrcu铜合金板表面的ni-ag-cu三元合金镀层与316l不锈钢板在连接界面处发生复杂的冶金过程,并生成fe-ni-cu-ag,有利于两者的扩散连接。

16、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤三中所述扩散连接采用真空扩散焊方法进行,工艺参数为:炉内真空度不超过5.0×10-2pa,铜/钢接触面承受的压强为2.8mpa~4.6mpa,先在800℃~840℃保温90min~120min,然后随炉降温至100℃以下出炉。

17、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤四中所述涂料为金属高温防氧化脱碳涂料,型号为mp100或mp120,所述涂刷厚度为0.4mm~1.0mm,且刷涂后晾置5h~6h。

18、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤四中所述一次模压成型为热压成型,加热的温度为840℃~880℃,保温时间为40min~60min,所述迅速转移至成型模具内并确定好位置的时间不过10s;所述一次成型模具中上模与下模的工作面曲率与目标产物复合热沉构件的正面、反面曲率分别相同;所述压型工艺为:将保温后的铜/钢复合体贴模后保持4min~6min,然后抬模并停留1min,再继续贴模保持5min~10min。

19、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤五中所述固溶处理的过程为:将一次成型体置于空气电阻炉中加热至1000℃~1040℃并保温60min~90min,然后迅速转移至油槽中进行油冷,且迅速转移的时间不超过6s,入油方式为侧方位入油。

20、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤六中所述二次成型模具中上模与下模的工作面曲率与目标产物复合热沉构件的正面、反面曲率分别相同;所述压型工艺为:将固溶处理后的一次成型体贴模后保持4min~6min,然后抬模并停留1min,再继续贴模保持15min~20min。

21、上述的一种核聚变装置用复合热沉构件的加工方法,其特征在于,步骤七中所述时效处理的过程为:将二次成型体置于空气电阻炉中加热至440℃~480℃并保温240min~360min,然后在空气中冷却至室温。

22、本发明与现有技术相比具有以下优点:

23、1、本发明通过先在crzrcu铜合金板表面加工通道雏形结构,再与316l不锈钢板组装并经真空热压烧结扩散连接,实现了复合热沉构件中crzrcu铜合金板与316l不锈钢板的紧密复合连接成型,消除了采用爆炸焊接法生产的铜/钢复合板结合界面附近微观组织中的孔洞、裂纹缺陷,提高了复合热沉构件的气密性,适用于核聚变装置。

24、2、相较于在金属复合板内部加工通道,本发明直接在crzrcu铜合金板表面加工通道雏形结构再与316l不锈钢板组装连接以形成通道结构,提高了通道的加工容易程度,使得通道结构突破加工方法的限制,从而获得多种结构及分布复杂的通道,有利于提高复合热沉构件的换热效率,解决了复合热沉构件内部分布复杂通道难以加工成型的难题,适用于核聚变装置。

25、3、本发明采用真空热压烧结扩散连接实现crzrcu铜合金板与316l不锈钢板的紧密连接,避免了边部材料无法焊透的现象,提高了复合热沉构件自身强度分布的一致性,适用于核聚变装置。

26、4、本发明的加工方法提高了复合热沉构件中通道的加工容易程度,从而便于通过对通道的分布、形状进行设计,提高了通道的表面积,进而提高了通道内冷却介质的降温效率,避免超长通道的加工,从而降低了加工成本。

27、5、本发明分别对crzrcu铜合金板与316l不锈钢板进行加工,并结合真空热压烧结扩散连接、一次模压成型、固溶处理、二次模压成型、时效处理、成品机加获得复合热沉构件,加工量小,后处理工序少,使得复合热沉构件的外形整洁美观。

28、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。