基于多轴附加运动的蜗杆砂轮磨削非对称齿轮的齿面修形方法

本发明属于齿轮精密加工制造领域,具体涉及一种非对称齿轮的齿面修形方法。

背景技术:

1、随着新能源汽车行业的发展,汽车减速器齿轮正朝着体积小、轻量化、承载能力强、振动噪音小的方向发展。通常我们采用大压力角来提高齿轮的承载能力,采用小压力角来降低齿轮的啮合噪音。传统的对称渐开线齿轮无法同时满足上述要求,但是非对称渐开线齿轮因其特有的优势得到了广泛的应用。

2、然而,由于制造误差和弹性变形等,非对称齿轮在传动过程中也会产生振动和噪声问题,因此需要对非对称齿轮进行修形。目前非对称齿轮磨削修形加工主要是成形法,该方法虽然精度较高,但是效率低、对非对称刀具精度要求高,而且当目标齿轮的修形量变化时,需要修改刀具,进而导致修形加工柔性差、周期长、成本高。

技术实现思路

1、为解决现有的非对称齿轮磨削修形加工效率和精度低、柔性差的技术问题,本发明提供一种非对称齿轮的展成磨削修形方法。

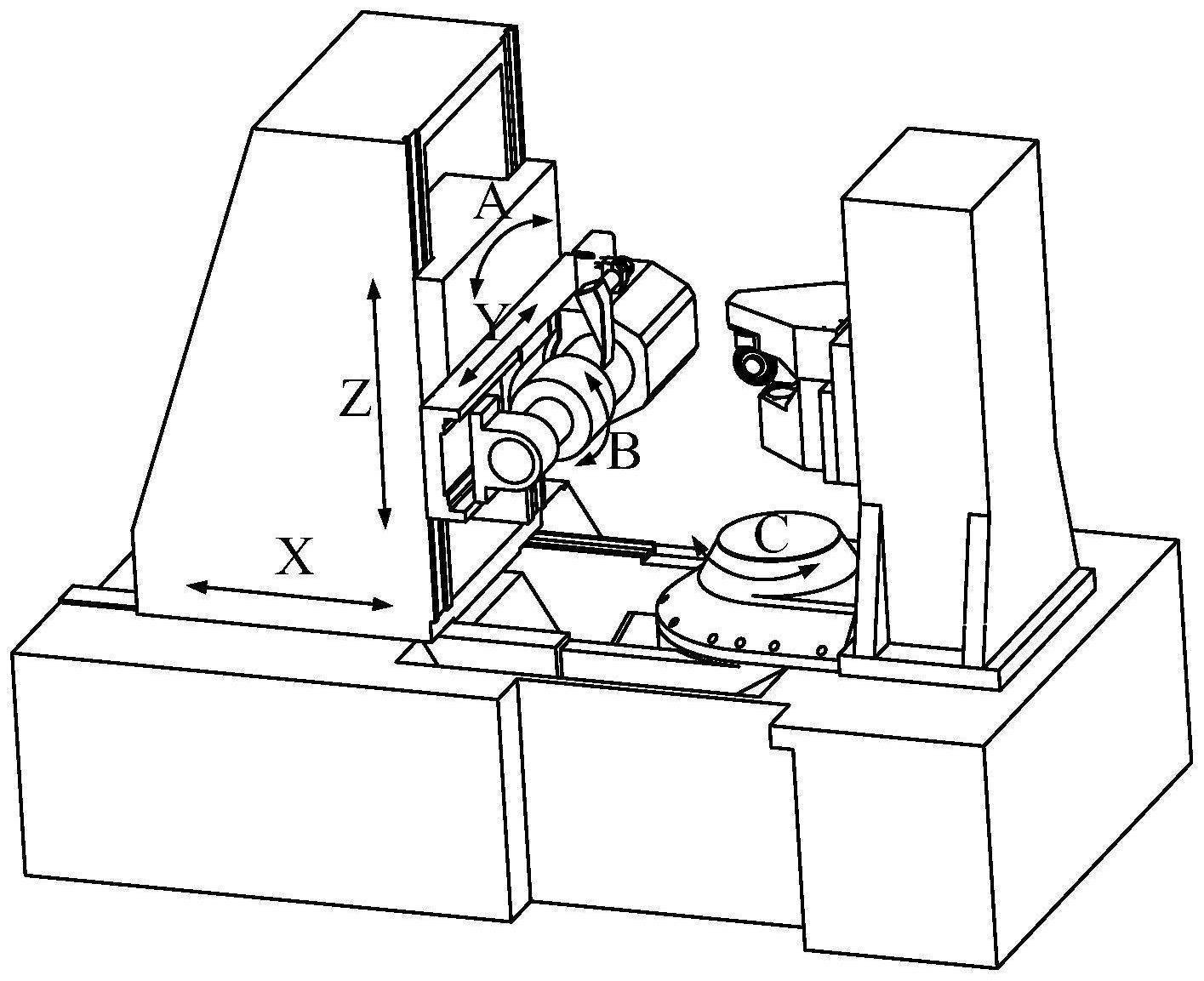

2、一种基于多轴附加运动的蜗杆砂轮磨削非对称齿轮的齿面修形方法,所述齿面修形方法适用于数控蜗杆砂轮磨齿机床,所述数控蜗杆砂轮磨齿机床包括六个数控轴,分别为砂轮对齿轮的径向进给轴x1、切向进给轴y1、轴向进给轴z1、砂轮主轴旋转轴b1、工件主轴旋转轴c1和砂轮安装轴a1;

3、所述齿面修形方法的操作步骤如下:

4、(1)建立非对称蜗杆砂轮展成磨削渐开线非对称齿轮的数学模型;

5、理论渐开线非对称齿轮的齿形方程为:

6、

7、式(1)中,和ψ是理论渐开线非对称齿轮的表面参数;rb是基圆半径;βb和δg分别是齿轮基圆的螺旋角和齿轮节圆的齿槽半角;对于工作面rb=rbd,δg=δd=π/(2*n)-tanαd+αd,αd是理论渐开线非对称齿轮的工作侧端面压力角;对于非工作面rb=rbc,δg=δc=-(π/(2*n)-tanαc+αc),αc是理论渐开线非对称齿轮的非工作侧端面压力角;

8、根据啮合原理,由公式(1)推导出非对称蜗杆砂轮的螺旋曲面方程为:

9、

10、式(2)中,ζ和τ是砂轮的表面参数;rw是砂轮基圆半径,可以由以下公式推导得到:

11、

12、展成磨削过程中参与联动的六个机床运动轴为砂轮对齿轮的径向进给x1、切向进给y1、轴向进给z1、砂轮主轴旋转轴b1、工件主轴旋转轴c1和砂轮安装轴a1,各轴进给关系可表示为:

13、

14、非对称蜗杆砂轮的轨迹通过从坐标系sw2到坐标系sp的变换矩阵表示如下:

15、rp(ζ,τ,φb1,fy1,fz1,t)=mpw2(φb1,fy1,fz1,t)·rw2(ζ,τ) (5)

16、式(5)中,φb1是砂轮旋转角度;fy1是砂轮径向进给运动位置;fz1是砂轮轴向进给运动位置;t是加工时间;

17、基于三个独立的运动参数砂轮旋转角度φb1、砂轮径向进给运动位置fy1、砂轮轴向进给运动位置fy1,非对称蜗杆砂轮与待加工非对称齿轮的啮合条件表示为:

18、

19、

20、

21、(2)筛选待加工非对称齿轮的轴向两侧齿面的磨削点云;

22、具体操作步骤包括:互素数判断、接触迹数计算、磨削点云对应时间计算。

23、与齿轮互质规则类似,点云选择系数计算如下:

24、

25、式(9)中,符号表示对进行四舍五入;

26、单个齿面上的接触迹线数量计算如下:

27、

28、式(10)中,l是接触迹线的数量,无量纲;b是非对称齿轮宽度,单位为mm;nb是砂轮主轴旋转速度,单位为rad/min;vz1是砂轮轴向进给速度,单位为mm/s;ρ为与齿宽相关的磨削设定值,无量纲;符号表示括号内数值的四舍五入;

29、根据步骤(1)的数学模型,得到待加工非对称齿轮的所有齿面点云,在此基础上以磨削迹线上的各磨削点所对应的时刻为基础,筛选待加工非对称齿轮的一对轴向两侧齿面的磨削点对应时间的计算如下:

30、

31、式(11)中,t0为第一接触迹线上的接触点对应的时间;np为单个接触迹线中的接触点数;m(m=1,2,...,l)为单齿面接触迹线序号;n(n=1,2,...np)为单条接触迹线上的接触点序号;

32、(3)选择待加工非对称齿轮的轴向两侧齿面的网格点,计算实际磨削的待加工非对称齿轮的轴向两侧齿面与理论渐开线非对称齿轮的轴向两侧齿面的法向偏差值;

33、具体操作如下:

34、根据步骤(2)选取的所述磨削点云里的点作为待加工非对称齿轮的轴向两侧齿面的网格点;

35、首先,将理论渐开线非对称齿轮的轴向两侧齿面按照渐开线方向和齿宽方向等分为2×p×q个交点

36、然后,分别计算出待加工非对称齿轮轴向两侧齿面同一接触迹线上任意两个相邻磨削点之间沿齿宽方向的最大距离δz,单位为mm,沿齿宽方向依次划分宽度为2δz带状区域,区域上下界面为端面齿廓线,交点均在区域中线上;

37、然后,计算交点半径,根据渐开线长度与半径转换关系计算如下:

38、

39、式(12)中,rp为交点半径,单位为mm;l为交点对应的渐开线长度,单位为mm;p为交点半径序号,无量纲,p=1,2,...,5;

40、然后,计算各带状区域内所有磨削点与交点半径之差的绝对值r,公式如下:

41、

42、式(13)中,xs,ys为所有磨削点在笛卡尔坐标系sp中的坐标;s为磨削点序号,s=1,2,...,2·l·np;

43、接着,选择2×p×q个半径差值最小的磨削点作为待加工非对称齿轮的轴向两侧齿面的网格点,得到待加工非对称齿轮的轴向两侧齿面的网格点坐标

44、最后,计算实际磨削齿面法向偏差值,即待加工非对称齿轮的轴向两侧齿面的网格点与理论渐开线非对称齿轮的轴向两侧齿面的网格点的法向偏差值,计算公式如下:

45、

46、式(14)中,i是网格点的总数;表示齿面理论磨削点的法向量;εi是网格点i处的实际磨削齿面法向偏差值;

47、(4)将所述数控蜗杆砂轮磨齿机床的径向进给轴x1、切向进给轴y1和轴向进给轴z1定义为四阶多项式,以多项式系数为优化参数,以实际磨削齿面法向偏差值εi与给定的目标修形齿面法向偏差值的差值最小为优化目标,利用敏感度矩阵和最小二乘法进行求解,建立了优化模型如下:

48、

49、式(18)中,是给定的目标修形齿面法向偏差值,即目标渐开线非对称齿轮的齿面的网格点与理论渐开线非对称齿轮的轴向两侧齿面的网格点的法向偏差值;εi(λ)是实际磨削齿面法向偏差值。

50、进一步的技术方案如下:

51、步骤(4)中,所述数控蜗杆砂轮磨齿机床的径向进给轴x1、切向进给轴y1和轴向进给轴z1定义为以下四阶多项式:

52、

53、

54、

55、式(15)、式(16)和式(17)中,常数项fn(n=x1,y1,z1)为未进行修形的轴位置;λj(j=1~12)为多项式系数;zb为未进行修形处理的轴向进给轴z1的位置与非对称齿轮齿宽之比,计算为zb=fz1/b;

56、所述优化模型是通过微调径向进给轴x1、切向进给轴y1和轴向进给轴z1运动多项式系数实现的,以实际磨削齿面法向偏差值与目标修形齿面法向偏差值之差的绝对值之和建立目标优化函数,来求解多项式系数,即

57、

58、式(18)中,是目标修形齿面法向偏差值,εi(λ)是实际磨削齿面法向偏差值;

59、为了确定目标优化函数值最小时的一组多项式系数λj(j=1~12),采用奇异值分解和最小二乘法;待加工非对称齿轮的轴向两侧齿面上第i个点的法向偏差值δεi的变化量是由多项式系数的变化量引起的法向偏差变化量的线性组合;因此,敏感矩阵ms表示为待加工非对称齿轮的轴向两侧齿面上网格点的法向偏差值δεi相对于多项式系数λj的一阶偏微分:

60、

61、

62、然而,由于待加工非对称齿轮的轴向两侧齿面网格点的数量大于多项式系数λj的数量,因此敏感矩阵ms不是方阵;方程(20)中多项式系数λj的变化量能使用线性回归技术来计算;

63、

64、因为敏感矩阵ms不是方阵,并且通常是病态的,奇异值分解应用于敏感矩阵ms的伪逆以避免计算发散,扩展如下:

65、[ms]=uwvt (22)

66、式(22)中,u和v包括酉矩阵;w是对角线上非负实数的对角特征值矩阵;

67、最后,多项式系数λj通过奇异值分解在每次迭代中得到如下公式(23):

68、

69、所述优化模型在第一次迭代中多项式系数λj设置为0,根据模型计算出实际磨削齿面法向偏差值εi;然后给出目标修形齿面法向偏差值计算出待加工非对称齿轮的轴向两侧齿面上第i个点的法向偏差值根据式(21)、式(22)和式(23)计算出多项式系数的变化量δλj,修形后多项式系数λj调整为λj+δλj;最后,将变化后的多项式系数λj+δλj重新分别代入式(19)、式(20)、式(21)、式(22)和式(23),进行第二次迭代;一直重复上述迭代过程,直到实际磨削齿面法向偏差值εi与目标修形齿面法向偏差值的差值f(λ)保持在给定的齿面偏差范围内或者保持稳定为止,得到最终的一组多项式系数λj(j=1~12);

70、所述优化模型中实际磨削齿面法向偏差值εi与目标修形齿面法向偏差值之差用于展示所提出的齿面拓扑修形方法的效果;齿面误差e用于衡量所提出的方法的最低修形能力,公式如下:

71、

72、式(24)中,是实际磨削齿面法向偏差值和目标修形齿面法向偏差值的最大值,当待加工非对称齿轮的轴向两侧齿面的误差值不同时,选择较大的值作为齿面误差值。

73、本发明的有益技术效果体现在以下方面:

74、1、本发明的齿面修形方法不需要对砂轮进行修整这个工序,只需要在加工过程中改变运动轴的联动关系就可以进行不同修形量的加工,因此加工效率提高了约60%,大大提高了加工柔性,从而使非对称齿轮修形加工成本大大降低。现有技术修形齿面误差最大达到10μm以上,本发明修形齿面误差都是在1×10-4mm之内。

75、2、本发明建立的非对称蜗杆砂轮展成磨削非对称齿轮的数学模型中,加入了时间变量t,使用加工时间数据计算磨削点不仅能够直观看到非对称齿轮齿面上所有磨削点顺序之间的关系,而且为步骤(2)筛选出特定的一对非对称齿面提供了条件。

76、3、本发明提出的筛选渐开线非对称齿轮轴向两侧齿面的磨削点云的方法能够有效提高模型的计算速度,因为只需要计算一对非对称齿面磨削点云,而原始模型需要计算整个齿轮所有齿面,因此模型的计算速度是原来的48倍。

77、4、本发明的齿面修形方法使用非对称齿面的实际磨削点作为网格点来精确计算机床各运动轴的实际位置,使非对称齿轮齿面加工精度提升到1×10-9数量级。

- 还没有人留言评论。精彩留言会获得点赞!