一种高品质钛及钛合金辊模拉丝方法与流程

本发明涉及一种高品质钛及钛合金辊模拉丝方法,属于钛合金材料加工。

背景技术:

1、钛及钛合金丝由于具有良好的耐蚀性、比强度高、无磁性、与人体的亲和性好和形状记忆功能等特点,因而不但广泛应用于航空航天等高技术领域,而且正越来越多地进入各种民用领域。

2、在钛合金丝材的加工工艺中,常采用工艺为加热后的固定模拉拔,固定模其突出问题是模具与变形金属接触面的摩擦以及伴随产生的热效应,致使表面晶粒长大,容易发生断裂,极大地限制了每次拉拔的变形量,使得拉拔次数增加。因此大多数工艺中,会严格控制每次的拉伸量,并在1~2次拉伸后安排退火热处理消除残余应力后继续拉拔。为了避免拉拔过程中摩擦生热,拉拔前会对丝材进行酸洗等表面处理后均匀涂抹好相应的润滑剂,由于钛合金拉伸时具有粘附模具的倾向,造成拉丝困难,因此除了必须采用良好的润滑剂之外,还应采取涂层、氧化等其他增强润滑措施。钛合金拉伸前大多进行氧化、涂层处理。采用的涂料有石墨乳、盐石灰、钙基涂层等等,但是润滑层的涂敷需要均匀一致且厚度适宜,过薄起不到润滑的效果,过厚则容易结痂起皮拉伸过程中脱落。这样的生产方式加工工序繁琐,生产周期长,生产成本大,需要进一步改进。

3、专利cn114733738 a、cn103341520 a和cn108421840 a所公开的钛合金丝材的制备工艺,均采用热拉拔和冷拉拔相结合的方式进行钛合金丝材的生产,从其公开内容可见,专利cn114733738a通过在钛合金丝材表面涂敷二硼化钛悬浊液的方式细化钛合金的晶粒,防止在频繁的热处理中晶粒粗大影响其机械性能;专利cn103341520 a通过热拉拔得到β单相下的丝材,随后在β单相下进行冷拉拔工艺获得高强度、高韧性的冷拉丝材;专利cn108421840 a通过增加高温归圆的步骤,降低了线材轧制后的椭圆度,提高了成品率。这些方案在一定程度上提升了钛合金丝材的品质和成形率,但仍然存在工艺繁琐的问题,制备过程中多次的酸洗、热处理或氧化皮的打磨等工序提高了生产成本,同时不利于环保。

4、如何在保证钛合金丝材品质的同时规避热拉拔,简化钛合金的冷拉工艺是实现钛合金丝材低成本高品质工业化生产的重要途径。如专利cn110976512 a公布的一种tc4钛合金丝材冷轧方法,该专利尝试采用4工位纵列式连续冷轧机,轧制孔型采用圆-多棱-圆的结构设计,替代了丝材拉伸时需要润滑剂润滑的问题,但多棱型的轧制方式容易引起棱角附近的引力集中,因此该方法在实际使用过程中需要频繁进行热处理消除丝材表面的残余应力。不难发现,这些发明并不能解决在钛合金丝材拉拔过程中残余应力过大、需要中间退火热处理的问题,无法完成钛合金丝材的一次拉伸成型。

5、本发明针对钛合金丝材拉拔过程中存在的以上问题,从改善钛合金丝材拉拔过程中的受力状态入手,设计拉丝过程中的变形过程,形成一种有效的高品质钛及钛合金辊模拉丝方法,实现钛合金丝材的一次拉伸成型,大幅提高了钛合金丝材的质量和生产效率,在钛合金丝材加工行业具有重要意义。

技术实现思路

1、本发明的目的在于解决现有方法中存在的问题,简化钛合金丝材的制备工艺,降低其生产成本,基于小变形累计大变形与残余应力相互对冲的原理,通过圆形-椭圆形-圆形的孔型设计和多角度的复合辊设计实现了丝材成型中残余应力的有效控制,对丝材进行一次加工成型,提供一种简单、环保、低成本的高品质钛及钛合金辊模拉丝方法。

2、本发明根据现有钛合金丝材拉拔工艺繁琐、需要润滑且中间退火频繁等特点,提供了一种适合于钛合金丝材一次成型的冷拉拔工艺,该工艺前期无需对丝材进行酸洗或多次热处理,采用改进的二辊式复合孔型轧机直接继续拉丝,通过合理分配每道次的延伸系数与轧辊间的水平角度,完成钛合金丝材的一次成型,经退火后无需铣削,直接得到符合标准的光亮钛合金丝材。

3、为达到钛合金丝材必备的品质(表面光滑度、抗拉伸强度、伸长率等等),本发明舍弃了传统钛合金轧辊拉丝工艺的每道轧制时的繁琐退火工艺,进而选择特定的轧制孔型以及延伸系数、水平角度工艺,实现了对得到的钛合金丝材的性能的优化控制。

4、本发明采用改进的二辊式复合孔型轧机进行加工,提供一种高品质钛及钛合金辊模拉丝方法,具体操作如下:

5、(1)第一道冷轧;

6、(2)第二道冷轧;

7、(3)第三道冷轧;

8、(4)第四道冷轧;

9、(5)第五道冷轧;

10、(6)真空退火。

11、其中,所述拉丝截面总缩小量最大为80%,所述单道次延伸系数为1.1~1.34。

12、优选地,第一道次冷轧的延伸系数为1.28~1.32,轧辊中心线夹角为90°。

13、优选地,第二道次冷轧的延伸系数为1.28~1.34,轧辊中心线夹角为40~50°。

14、优选地,第三道次冷轧的延伸系数为1.2~1.3,轧辊中心线夹角为90。

15、优选地,第四道次冷轧的延伸系数为1.15~1.2,轧辊中心线夹角为130~140°。

16、优选地,第五道次冷轧的延伸系数为1.1~1.15,轧辊中心线夹角为90°。

17、优选地,上述五道冷轧的延伸系数设定为:第一道次冷轧的延伸系数为1.28~1.32,轧辊中心线夹角为90°,第二道次冷轧的延伸系数为1.28~1.34,轧辊中心线夹角为40~50°,第三道次冷轧的延伸系数为1.2~1.3,轧辊中心线夹角为90°,第四道次冷轧的延伸系数为1.15~1.2,轧辊中心线夹角为130~140°,第五道次冷轧的延伸系数为1.1~1.15,轧辊中心线夹角为90°;退火在真空炉中进行,退火温度为600~800℃,时间为30~90min,真空度为10-3pa。

18、优选地,改进的二辊式复合孔型轧机由六组轧辊组成,其中前五组为复合轧辊,最后一组为水平轧辊,轧制孔型均采用圆-椭圆-圆的结构设计。

19、优选地,第六组轧辊孔型均为圆形,延伸系数为1,轧辊中心线夹角为45°。

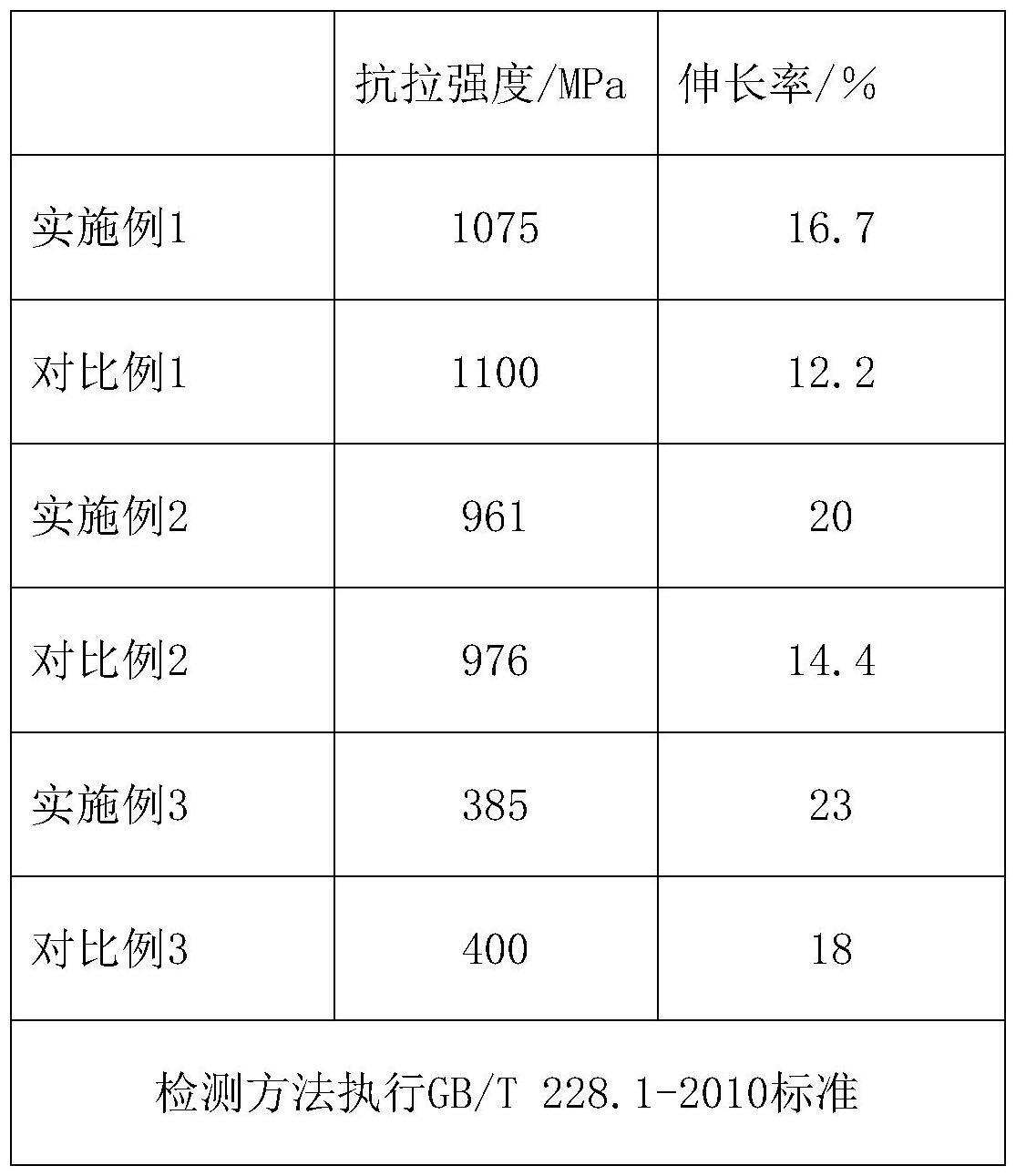

20、本发明相对于常规钛合金丝材制备工艺而言,具有以下优点:

21、1、丝材拉拔前期不需要进行酸洗,多次热处理、润滑剂或采取涂层、氧化等其他增强润滑措施,极大地节约了能源,简化了工艺,并且绿色环保。

22、2、采用圆形-椭圆形-圆形的变形方式替代传统的固定模拉伸,通过调整轧辊间的角度,改变了丝材在拉伸时的受力状态,有效控制了残余应力的产生及分布,实现了钛合金丝材的一次成型,只需要在拉拔完成后进行去应力退火即可,中间无需进行去应力退火。

23、3、采用改进的二辊式复合孔型轧机,以圆形-椭圆形-圆形的变形方式连续轧制,在保证丝材品质的同时,通过改变丝材轧制过程中的应力状态,有效降低了轧辊与丝材接触面的摩擦以及伴随产生的热效应,轧制后无氧化铁皮产生,经热处理后即可得到光亮的丝材。

24、4、加工过程稳定,由于应力状态的改变,加工过程中的残余应力有更多的途径进行释放。该工艺适用于大型单重卷线材的连续加工,生产的丝材机械性能和尺寸精度一致性好,稳定性高且无明显缺陷,成品率远高于传统钛合金拉丝工艺,产品精度与性能均满足国家标准及客户需求。

25、5、该发明技术方案提供一种简单、环保、低成本的高品质钛及钛合金辊模拉丝方法,加工过程无需前期处理,中间去应力退火与后期切削、去氧化铁皮,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!