焊合类径向式近等通道多转角连续挤压装置的制作方法

本发明涉及连续挤压设备,尤其涉及焊合类径向式近等通道多转角连续挤压装置。

背景技术:

1、对于以铝合金为主的能进行焊合挤压的挤压技术方法有两种,一是较传统的卧式(普通或热)挤压,另一种则为连续挤压方法。

2、为获得挤压制品的优异组织结构及第二相的弥散分布,甚至挤压组织趋向于纳米化的“等径角挤压”或后来发展的“等通道多转角”的理论、工艺技术的研究兴起于本世纪初。但该法迄今还处于实验室研究阶段,还未走向真正的实用,也还没有连续的等通道多转角挤压方法的出现和实用。

3、对于铝合金为主的焊合类空心管材的挤压,焊合组织的焊合质量性能除与挤压比呈正比关系外,挤压组织的均细程度或“第二相”组织的弥散化起到了决定性的关键作用。

4、作为连续挤压(conform)发明地的英国bwe的专利wo2009063206a1具备了我们称为的“近等通道多转角连续挤压”的雏形。

5、而以近等通道多转角连续挤压概念而形成的发明专利技术(cn108526236b),可以较完美地进行高精度、高品质小圆管类等的切向式近等通道多转角连续挤压。但切向式的近等通道多转角方法对于微通道平行流管等的异形管材的挤压,存在着为实现模腔结构的均压设计结构复杂、困难等等;且还对于挤压比和切向式本身结构的协调困难外,更需将连续挤压机的型号级别至少提升一个级别,以致设备投资的大幅增加;同时还因切向式连续挤压方法的“天生”不能有效、合理地布置模腔、模具的感应加热装置(因为会大幅减小模腔的结构尺寸)。也不能实现真正意义上的等温挤压等的不足。

6、作为平行流热交换器所用的微通道平行流管挤压制品,轻量化的设计已是日常。小孔型、超薄壁和筋、超高精度的结构遵从了传热性能的“路程最短”、“面积最大”的基本传热效率规范,无疑也对微通道平行流管为代表的焊合类管材挤压带来了更大的挑战。

技术实现思路

1、针对现有技术中所存在的不足,发明提供了焊合类径向式近等通道多转角连续挤压装置,其解决了现有技术平行流管生产时模腔结构的均压设计结构复杂、困难,不能实现真正意义上的等温挤压等问题。

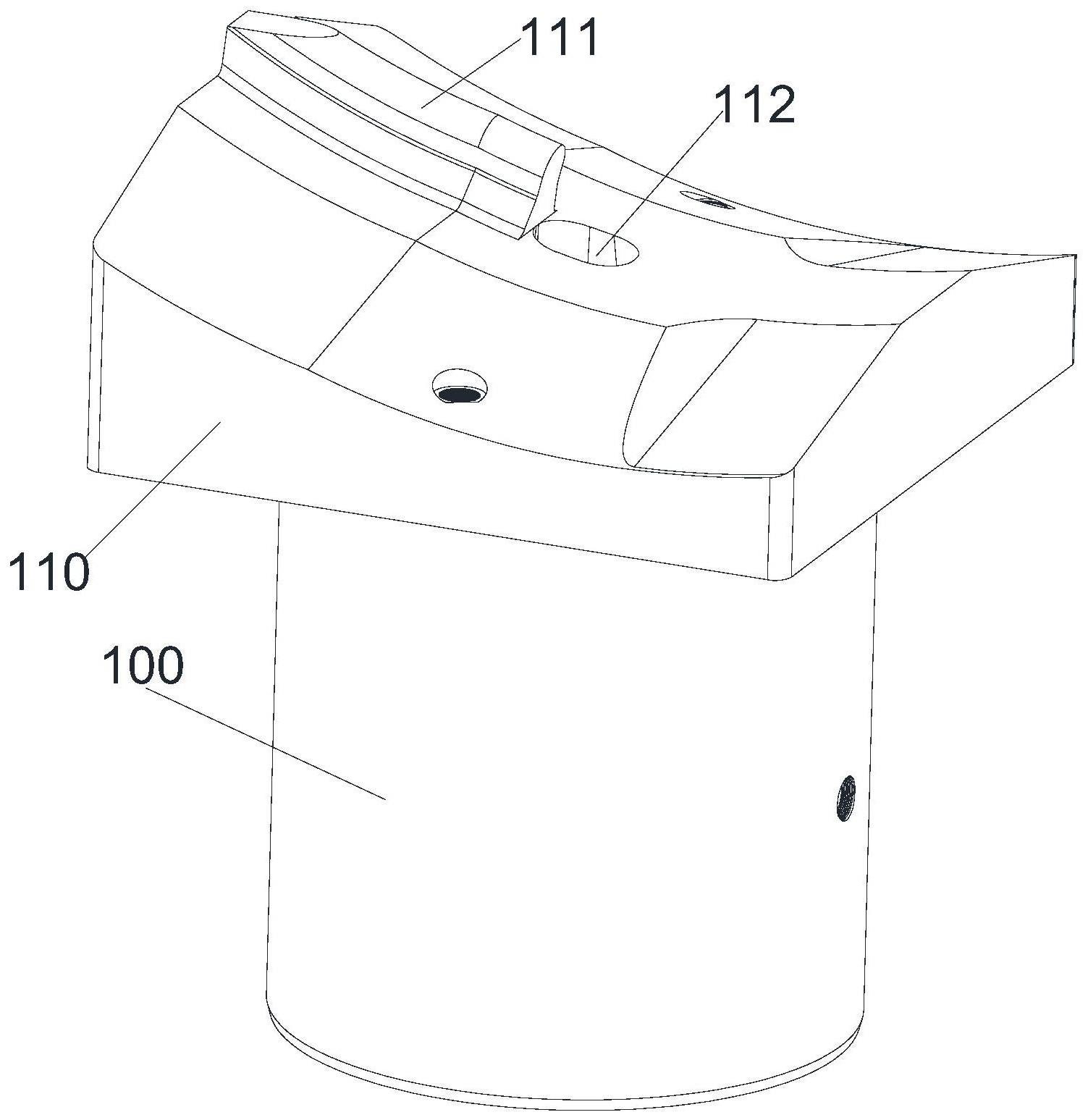

2、根据发明的实施例,焊合类径向式近等通道多转角连续挤压装置,其包括外模具以及安装在所述外模具内的内模具组件;

3、所述外模具顶部固定连接有模腔封盖,所述封盖的中部开设有与所述内模具组件连通的进料孔,所述封盖顶部固定连接有位于进料孔一侧的堵头;

4、所述内模具组件包括晶钻分流模,所述晶钻分流模内固定设置有分流锥钻结构体,所述晶钻分流模下方设置有对挤压铝流体进行塑型的型腔,所述型腔内设置有芯轴,所述型腔下方设置有出料通道。

5、本实施例中,使用时,铝合金杆料经过现有技术中的挤压轮和紧压轮沿封盖的切向挤压送料,通过挤压轮与紧压轮的挤压后,铝合金杆料变成铝流体,并在堵头的作用下铝流体转角进入进料孔,铝流体从进料孔流出进入内模具组件中的晶钻分流模模具内,再进入型腔进行塑型,由于型腔内设置有芯轴,经过型腔塑形的成品内部为中空结构,以形成平行流管,最后成品从出料通道送出;第一近等通道转角:挤压轮中的铝杆镦粗膨胀体在堵头阻碍下形成特有的90°转角及一组近等通道过程;第二近等通道二转角:由进料孔与分流锥钻结构体形成360°周向转角及空间小扩展通道组成;第三近等通道三转角:由分流锥钻结构体及晶钻分流模扩展锥腔构成;采用近等通道多转角连续挤压技术使得铝合金中夹杂的氧化物、混入物及气泡等经多次转角的剪切形变,细化并弥散这些物质,同时也极大地细化铝合金的晶粒,大幅提高挤压组织的强韧性等力学、机械性能,也起到如微通道平行流管在钎焊时对晶粒的钉扎起到有益作用;结合成熟的径向式连续挤压模腔感应加热模式,可方便地在径向式近等通道多转角挤压方法上实现真正意义上的等温挤压;如此除起到对挤压制品的组织可一定精准控制外,也可对一些极难进行分流焊合的铝合金进行焊合类挤压尝试。而目前切向式连续挤压不可进行一定约束条件下的感应加热装置的协调布置;本发明技术的实质就是能在现行生产中以径向式连续挤压模式进行微通道平行流管。

6、铝杆料进入两挤压通道内,然后经过挤压通道成型得到产品;其中铝杆料经过90°转角进入进料孔,然后再次转角分流进入两挤压通道,由于组合模具位于两挤压通道的弯折处之间的部分形成纺锤形结构,因此铝流体会在每一挤压通道内发生第三次转角,铝流体经过三次的近等通道转角后,其中所夹杂的粘附物、混入物或气泡等不良物经多次剪切形变而细化和弥散;同时,本发明技术还将铝杆料经挤压拉长的纤维状组织经多次转角形变而剪切成弥散、均匀、细小的晶粒,大幅提高了经近等通道多转角连续挤压后的制品的强韧性、热强度性能以及一定的抗腐蚀性能;同时更增加了挤压线材的密实程度,以最大限度地接近理论密度;而且两个挤压通道的出料路程符合我们经实践总结而提出的“路程最短、阻力最小、考虑重力因素”挤压均压原则、且结构对称,能够同时出料,提高了挤压效率。采用铝合金杆料经现有技术中的挤压轮沟槽与模腔的进料通道形成90°转角和很接近等通道小角度(3~5°)扩展的进料通道,便形成了第一组近等通道多转角的组合。这是所有连续挤压模式都天生具备的特点,而且受连续挤压原理与生俱来的铝合金杆料在模腔堵头的作用下,在未进行一组近等通道多转角形变时铝合金杆料已经历了镦粗变形。

7、进一步地,所述内模具组件包括由上至下设置的所述晶钻分流模、阳模座以及阴模座,以使挤压铝流体依次经过所述晶钻分流模、所述阳模座以及所述阴模座。

8、进一步地,所述分流锥钻结构体两侧固定连接有与所述晶钻分流模内侧壁固定连接的锥翼。

9、进一步地,所述阳模座内固定设置有隔条,所述芯轴设置在所述隔条底侧。

10、进一步地,所述隔条中部设置有中空通道,所述中空通道内活动设置有芯轴套,所述芯轴套内活动设置有芯轴板,所述芯轴上固定设置有所述芯轴。

11、进一步地,所述阴模座内可拆卸连接有与安装板,所述安装板上设置有所述型腔,所述安装板下方设置有第一出料通道。

12、进一步地,所述内模具组件还包括位于所述阴模座下方的压紧螺母。

13、进一步地,所述压紧螺母与所述外模具内侧壁螺纹连接,所述压紧螺母内设置有与所述第一出料通道连通的第二出料通道。

14、进一步地,所述分流锥钻结构体上锥部分为120~135°的锥体角。

15、进一步地,所述分流锥钻结构体下锥部分为60~90°的锥体角。

16、相比于现有技术,本发明具有如下有益效果:

17、1、投资少,效益高,投资回收期短。如以同等规模生产微通道平行流管,同等为进口装备时,连续挤压的投资为普通挤压的50~60%,所占用的土地和生产人员的配置皆少于普通挤压模式。

18、2、因应连续挤压法是摩擦产生热的固有特点,其与传统挤压法相比的电能消耗降低30%-40%以上,低碳环保。

19、3、无传统挤压法的车(剥)皮、周期性压余去除,挤压制品需弃头、尾等不足,挤压材料利用率提高15%-20%以上。

20、4、可“无限长”生产,产品质量稳定性高等。

- 还没有人留言评论。精彩留言会获得点赞!