一种铜杆轧制收卷装置及方法与流程

本发明涉及铜线杆生产,具体涉及一种铜杆轧制收卷装置及方法。

背景技术:

1、scr铜杆连铸连轧生产线,由一整套一体化连续作业的设备构成,主要设备及生产技术源于美国南方线材公司,用于生产直径为8.0mm的铜线杆,工艺流程包括熔化、结晶、连铸连轧、无酸清洗、风干、收卷、压实、打包等步骤。其中的收卷工序,通过一个辊式下翻式装置将清洗风干后的铜杆送至保持一定张力的夹送辊,再引入甩线管;甩线管为围绕竖立轴的立体螺旋形管材,通过旋转装置将尚未完全冷却、具有一定柔软度的铜杆预弯曲并甩出,在下方的托架上形成盘绕的铜线卷;同时通过升降平台控制托架边卷线边下降,当铜线卷达到设定长度时,将托架平移出收卷位,剪断铜杆接头,再移入新的托架并上升接近甩线管,进行新一盘铜杆收卷。现有技术中的铜杆收卷装置,在甩线管的内侧设置有芯部卷筒,在甩线管的外围设置有外圈档杆,用以限制铜线卷的内径和外径。由于铜杆收卷是连续作业,收卷装置还设有储线器,储线器设置在甩线管的下方,可打开或关闭,在上一个托架移出、新的托架尚未到位的切换期间关闭,存储甩线管甩出的铜线,待新的托架到位后打开,所存储的部分铜线卷落到托架上继续完成收卷。正常收卷一盘铜线卷约需10分钟。

2、铜杆收卷是整条scr 铜杆连铸连轧生产线最后一个关键工序,其运行对正常生产和产品品质至关重要。现有技术通过对铜杆甩线速度、收线温度、铜杆润滑、夹送辊间隙等参数指标的合理调整,能够实现铜杆连续作业正常收卷。但不能保证收卷成型的质量,容易使收卷排线参差不齐、倾斜堆叠高,造成成卷铜杆压实不严、捆扎不紧、固定难,运输途中易移位、歪倒或损坏,难以避免后续生产拉拔工序中出现乱线、挂线、绞线等等不良现象。

技术实现思路

1、为解决现有技术存在的问题,本发明提供一种铜杆轧制收卷装置及方法,通过合理设置铜杆收卷装置各部分的结构参数及其匹配关系,改进收卷过程中的控制方法,从而改善铜杆收卷成型的形状和规格,达到收卷排线密实整齐,避免倒线、绞线现象的效果。

2、本发明的技术方案是:

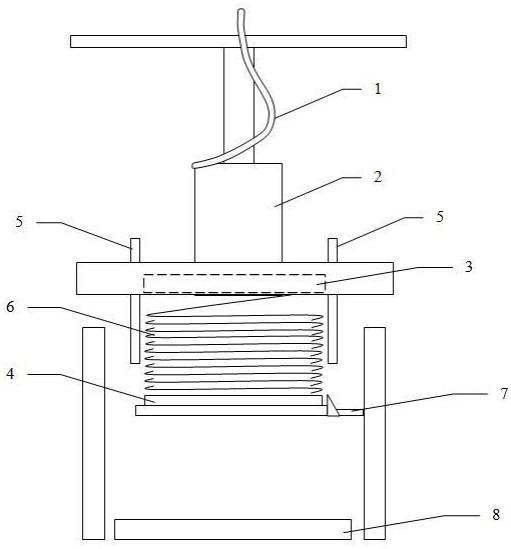

3、一种铜杆轧制收卷装置,包括甩线管、托架、升降平台、辊道、芯部卷筒、储线器、外圈挡杆,所述甩线管为围绕竖立轴的立体螺旋形管材,用于将铜杆预弯曲并甩出,在下方的所述托架上形成盘绕的铜线卷;所述升降平台上放置托架,用于控制托架边卷线边下降;所述芯部卷筒设置在甩线管内侧,所述外圈档杆设置在甩线管的外围,用于限制铜线卷的内径和外径;所述储线器设置在甩线管的下方,用于存储托架切换期间甩线管甩出的铜线,设有活动挡板用于释放存储的铜线;所述辊道设置在收卷装置的底部,用于平移托架,所述升降平台下降到与辊道水平时,与辊道连接成为连续的平移装置;其特征在于:所述甩线管最下端点距离所述芯部卷筒的外表面140-150mm;所述托架上升到最上端时距所述芯部卷筒的下沿100-120mm。

4、优选地,所述甩线管垂直高度为1075mm,最下端围绕竖立轴的半径为545mm,所述芯部卷筒半径为440mm,所述甩线管最下端点距离所述芯部卷筒的外表面145mm。

5、优选地,所述升降平台上升到最高点距离下降到最低点的高度为1500mm。

6、优选地,所述托架上升到最上端时距所述芯部卷筒的下沿100mm。

7、优选地,所述甩线管壁厚0.2mm。

8、所述芯部卷筒与外圈挡杆控制所生产的铜线卷的内径与外径,优选地,所生产的铜线卷内部空心部分半径为475mm,外部边缘半径为800mm。

9、本发明还公布了一种铜杆轧制收卷方法,包括以下步骤:

10、s1、启动铜杆轧制,引导铜杆进入甩线管,储线器活动挡板关闭,甩线管旋转甩出铜线在储线器中卷绕并暂存;

11、s2、在升降平台上放置托架,控制升降平台上升,至托架上沿与芯部卷筒下沿距离最低安全距离处停止;

12、s3、控制储线器活动挡板打开,暂存的铜线卷落到托架上,甩线管继续甩线;

13、s4、甩线管甩线盘绕铜线卷的同时,升降平台下降,每隔若干秒下降一定距离,直至下降到底部;

14、s5、控制甩线管的转速,转速最高时铜线盘绕最大圈,半径不超过外圈挡板控制的范围,转速最低时铜线盘绕最小圈,半径不低于芯部卷筒控制的范围;先从大圈开始盘绕,逐圈降低转速并减小盘绕半径,直至达到最小圈,然后再逐圈提高转速并增大盘绕半径,直至达到最大圈,循环进行;从最大圈过渡到最小圈盘绕的圈数为从最小圈过渡到最大圈圈数的4-6 倍;

15、s6、升降平台下降到底部与辊道水平,关闭储线器活动挡板,使甩线管甩出的铜线在储线器中暂存,结束本次铜线卷的生产;关闭储线器活动挡板的时机,选择在铜线盘绕从小圈过渡到大圈的过程中;

16、s7、升降平台与辊道连接成为连续的平移装置,停顿若干秒后,辊道启动传送,将托架连同上面的铜线卷平移离开收卷位,然后进行剪断线头、包装等工序;

17、s8、将新的托架放上升降平台,重复s2-s7步骤,进行铜线收卷连续生产。

18、优选地,所述步骤s2中,升降平台上升至托架上沿与芯部卷筒下沿距离100mm处停止;

19、优选地,所述步骤s4中,升降平台上升到最高点距离下降的最低点的高度为1500mm,升降平台每隔10秒下降100mm,共15次下降到底部;

20、优选地,所述步骤s5中,从最大圈过渡到最小圈盘绕的圈数为15圈,从最小圈过渡到最大圈的圈数为3圈;

21、优选地,所述步骤s6中,在铜线盘绕从小圈过渡到大圈的过程中,当前线圈半径为650mm时关闭储线器活动挡板,结束本次铜线卷的生产;

22、优选地,所述步骤s7中,升降平台与辊道连接,停顿3秒后辊道启动。

23、本发明技术方案的原理是:在scr生产线收卷设备基本结构不变的情况下,通过将外圈档杆外移、芯部卷筒扩大,扩大收线空间,更有利于铜线顺利卷绕成型;甩线管末端切短,同时壁厚加大,在满足甩线强度要求的前提下,尽量贴近芯部卷筒,同样起到扩大收线空间的作用;升降平台上升到安全距离允许的最高点,扩大升降的空间,同时提高升降平台下降的频次,即减小了单次下降的距离,使得铜线卷绕间距更密;铜线卷绕时从最大圈过渡到最小圈逐步缓慢过渡,使铜线卷绕间距更密,而最小圈过渡到最大圈时快速过渡,可以避免内圈掉落到铜线卷中心空间,同时,从小圈过渡到大圈的少数几层铜线,与从大圈过渡到小圈的多层铜线线条明显不平行,形成隔层,不会跌落到下方造成乱层,更有利于规整铜线卷的层次结构;选择在铜线盘绕从小圈过渡到大圈的过程中关闭储线器活动挡板,由于小圈过渡到大圈的圈数少,圈圈之间间距大,在储线器关闭、托架移出、带出铜线线头时,不易发生绞线;升降平台下降到位停顿若干秒后再启动辊道传送,可防止铜线卷未落稳时启动平移造成的倾倒。

24、以上因素的共同作用下,与现有技术相比,本发明技术方案带来的有益效果为:

25、1、改善了收卷排线的外观,排线密实整齐,完成生产的铜线卷高度下降到1米以下,避免了铜线卷参差不齐、倾斜、堆叠高的问题;

26、2、提高了搬运过程的稳定性,解决成卷铜杆压实不严、捆扎不紧、固定难的问题,避免了运输中出现移位、歪倒或损坏的现象;

27、3、大幅降低后续生产拉拔工序中出现乱线的机率,避免了挂线、绞线等等不良现象。

- 还没有人留言评论。精彩留言会获得点赞!