一种制备针形阵列结构金属翅片的方法及其装置

本发明涉及金属换热翅片制造,尤其涉及一种制备针形阵列结构金属翅片的方法及其装置。

背景技术:

1、在现代电气工业中,随着制造工艺和微电子技术的快速发展,芯片的体积越来越小,集成度也越来越高,普通冷却方式已经无法满足高集成度芯片的散热需求,这将导致元器件内部的热量堆积,从而影响电子产品的正常使用与性能发挥,缩短其使用寿命,这已然成为此类技术发展的一大限制。因此,需要提出更高传热效率的散热方案。

2、微针阵列是汽-液两相转化的通用基底,具有极高的能量转换效率。微针阵列作为汽-液强化冷凝基底时,可实现水的收集和清洁,适用于沙漠集水和冷却塔水回收等领域。微针阵列作为液-汽沸腾转化基底时,通过液-汽两相转化快速实现高热转移,可应用于电子散热和太阳能发电等领域。微针阵列极具应用价值,围绕微针阵列制造方面的研究一直是热门话题。

3、微针阵列结构是指在目标表面上,突出表面的细长针状单元呈阵列分布的结构,其单元尺寸通常处于100~1000微米的介观尺度范畴,几何限制(尺寸和外形)使得其制造非常困难,制造成本也十分昂贵。目前的加工方法有电化学刻蚀、模印刷、烧结等方法。ju等采用电化学刻蚀方法刻蚀铜线制备微针单元结构,所制备针状单元呈现规整的细直针形结构,可应用于气体滴状冷凝,然而针状单元成形过程中,仅刻蚀工序就需时间超过20分钟,加工效率低。为提高针状单元的制备效率,多单元针形单元并行加工方法被提出。进展较快的是增材制造的整体沉积技术,即通过激光或刻蚀加工对应微针阵列形貌的多孔模具,然后进行电铸等金属材料沉积加工,实现整体微针阵列的大面积制备,但其成形过程需要经过模具加工、材料沉积、脱模等多道工序,工艺繁琐且所需设备复杂。此外,粉末烧结技术也可用于制造微针阵列,将粉末注入具有预设图案的模具中加热,粉末达到或接近熔点温度而相互连接形成预设的结构。烧结技术不仅可适用于金属粉末,也可用于聚合物粉末烧结,所制备的结构内部含有大量的空隙,可提升液体传输效率。此外,减材制造的微铣削和电火花切割技术也可制备微针结构,但减材过程需要多次加工,成形效率低。

4、可见,现有的制备方法虽能制造几何(形状和尺寸)可控的微针阵列,但存在制造成本昂贵、换热效率较低、加工工艺复杂等问题。因此,提出简便且高效的针形阵列结构翅片的制备方法和开发出相应的制备装置是现实且迫切的需求。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点和不足,提供一种制备针形阵列结构金属翅片的方法及其装置。以期能提高切屑回收质量、翅片传热性能,适于产业化应用推广。

2、本发明通过下述技术方案实现:

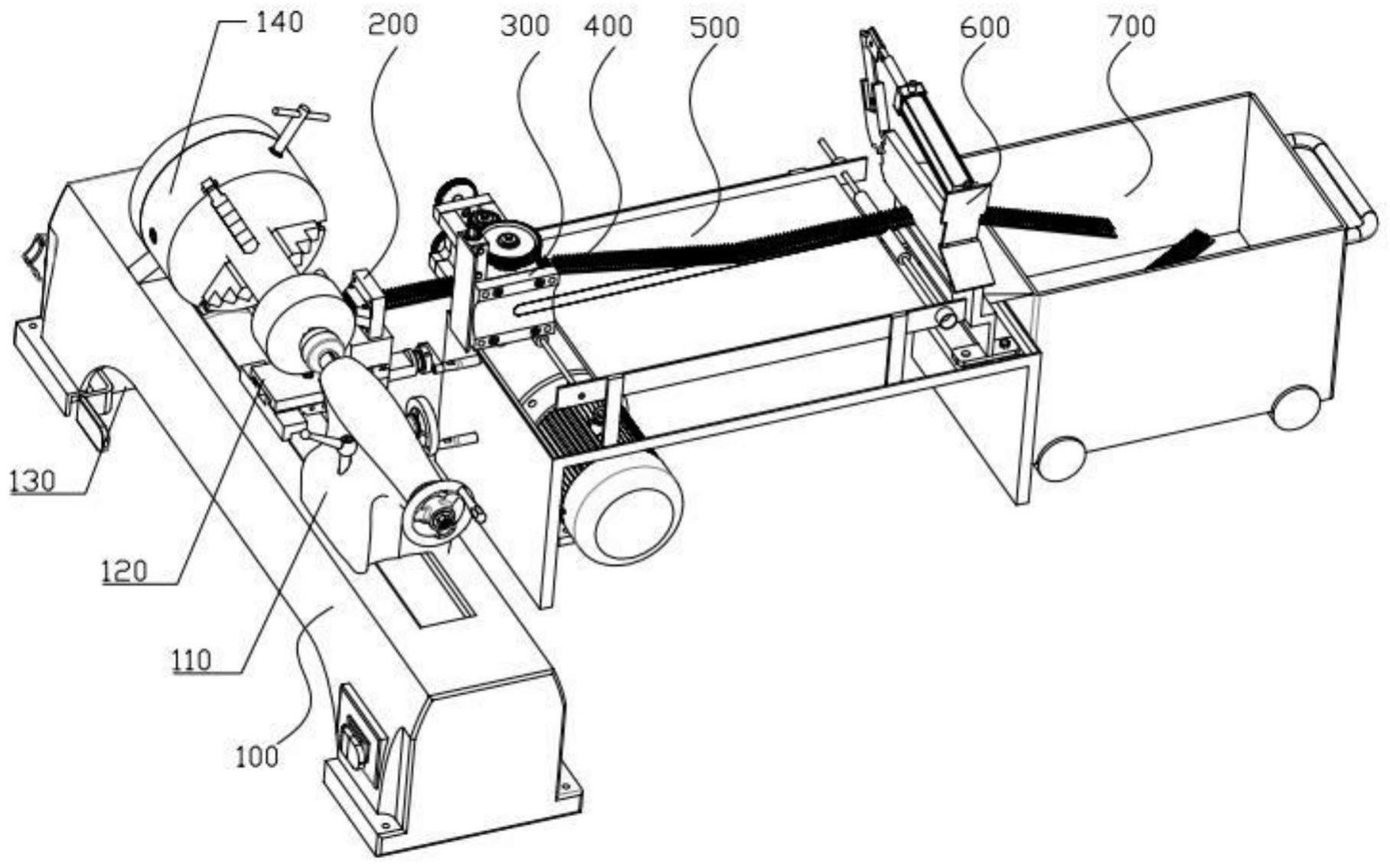

3、一种制备针形阵列结构金属翅片的装置,包括:

4、组合刀具200,该组合刀具200装夹在车床上,用于加工针形阵列结构金属翅片;

5、矫直切割单元,用于对加工出的针形阵列结构金属翅片,进行矫直和切割;

6、翅片收集单元,用于对矫直和切割后的针形阵列结构金属翅片进行收集;

7、所述组合刀具200包括刀柄230、安装在刀柄230上的犁切刀具220和切削刀具240;

8、所述刀柄230包括上下两个台阶;上台阶通过第一定位孔231固定犁切刀具220;下台阶为一个容纳槽235,通过第二定位孔232安装切削刀具240;

9、所述犁切刀具220用于对工件进行犁切,它由多个彼此平行、等距排列在刀体上的犁刀221构成,每个犁刀221的刀刃为双边对称结构;

10、切削刀具240用于对工件进行切削,它包括前刀面241、切削刃243。

11、所述犁刀221的犁刃倾角为30°、犁削成形角为30°、挤压成形角为0°、挤压间隙角为0°。

12、所述切削刀具240的前角为15°、后角为5°,刀刃半径为0,犁切相对深度为0.05mm;

13、所述犁刀221与切削刃243之间的高度为4.0mm。

14、所述矫直切割单元包括:矫直机300,用于对针形阵列结构金属翅片的带材进行矫直;带式输送机500,用于对矫直后的针形阵列结构金属翅片的带材进行运输;切割机600,用于对来自带式输送机500的针形阵列结构金属翅片的带材进行切割。

15、所述翅片收集单元包括:空箱体730,用于收纳来自切割机600剪切后的针形阵列结构金属翅片;斜板720,斜板720位于空箱体730顶侧,空箱体730的斜板720顶端与切割机600的下刀片630顶端紧贴,使针形阵列结构金属翅片平稳被收纳。

16、所述空箱体730底部安装有万向轮710。空箱体730应盛约半箱体积的水,一方面可以使制备的高温翅片快速冷却,另一方面可以防止翅片收集落下时的摩擦碰撞,保护其主要结构。

17、所述犁切刀具220上设有两个定位孔222,便于在犁切刀具220与刀柄230之间放置垫片260,以改变犁切深度。

18、所述切削刀具240上设有两个通孔242,这两个通孔242与刀柄230上的两个大小相同的第二定位孔232对应,便于切削刀具240的安装与拆卸。

19、所述刀柄230底部的刀座234上另设有三个并列的第三定位孔23,便于组合刀具200与车床滑台120的安装定位。

20、一种制备针形阵列结构金属翅片的方法,包括如下步骤:

21、一、沟槽成型步骤:

22、启动卧式车床100使主轴带动圆柱形金属工件800旋转,同时组合刀具200沿进给方向移动,对工件待加工表面进行切削,由于犁切刀具220的挤压和堆积作用,金属第一变形区受到严重的剪切变形,当剪切应力达到屈服强度,迫使金属沿着剪切滑移线流入犁切刀具220内的成形通道,进而受到通道侧壁的挤压塑形作用,切削段出现了加工硬化和材料积累,金属表面塑形成平行连续的沟槽结构;

23、二、翅片制备步骤:

24、a针状结构生成

25、带有沟槽结构的切削层金属进入切削区,切削刀具240使金属不断发生堆积和转向,切屑与前刀面241之间的摩擦阻力使得切屑底层流出速度变得缓慢,形成滞留层,然而金属的堆积使得切削力越来越大,剪切分力也相应增大,切削层底部在切削刀具240的分割作用下与基材分离形成连续的带材,槽型结构的中段-顶部发生堆积膨胀,而槽型结构底部产生剪切断裂力,形成针形阵列结构并沿前刀面241流出,此时一个带有完整针状结构的翅片雏形生成;

26、b连续翅片形成

27、当翅片雏形穿过第二变形区,颈缩和剪切裂纹进一步扩展,同时切削刀具240通过切削分离金属底部,形成底部连续、表面呈针形阵列结构的三维翅片带材,最终针形的翅片400形成;

28、三、切割收集步骤

29、制备出的针形阵列结构连续的翅片400依次通过矫直切割单元和收集单元,由矫直机300和切割机600进行矫直和切割工序,以获得所需的规整尺寸,完成切割;

30、最后符合要求的翅片成品进入翅片收集单元的空箱体730内,完成收集。。

31、本发明相对于现有技术,具有如下的优点及效果:

32、1、在现有的小微结构翅片制备技术中,挤出切削成形技术制备出的槽型翅片底层结构厚度较大,翅片结构深宽比较小,材料利用率不高;而犁切挤出切削成形技术虽然有效减少了底层厚度占比,增大了翅片结构深宽比,但同样只能制备二维槽型翅片。而本发明所述装置实现了翅片的制备到收集等一系列过程,且制备出的针形阵列结构翅片高度高、纵横比大、基厚比低,具有更丰富的结构和更大的比表面积,这些特性将显著增加扰流效果,提高传热效率;

33、2、本发明中,采用所述方法能够切削加工圆柱形工件的端面,在工件旋转时,利用所述装置中的组合刀具进行切削,在工件的待加工表面犁切出多个平行的连续沟槽,沟槽间的材料因犁刀挤压堆积作用,形成连续的翅片雏形,翅片雏形连同底部被所述切削刀具切削分离,翅片雏形在切削区域内因“堆积大-剪切破坏”原理成型出针形形貌,翅片雏形底部因“堆积小-稳定变形”原理成型出连续带材,通过切削刀具制造出表面呈阵列结构、底部连续的三维翅片带材,加工的原理巧妙且创新,方法简便且高效,可以直接运用在通用机床,适应性强,成本较低,效果显著;

34、3、本发明中针形翅片的形成机理独特新颖,所述装置中的组合刀具可以实现从切削段到针形翅片段的转换,当初始翅片逐渐接近刀具,其剪切应力达到屈服强度,金属沿着剪切滑移线滑动,切削段出现加工硬化和材料积累,接着由于犁切刀具的阻碍,第一变形区中的剪切变形相当严重,切削段的材料积累和加工硬化显著增加,导致金属颈缩和断裂,此时的切削段转变为翅片段,最后翅片段穿过第二变形区,由于刀具前刀面的摩擦效应,剪切应力进一步释放,颈缩和剪切裂纹进一步扩展,最终的针形翅片形成;

35、4、本发明证实了“一步两阶段”工艺的可行性和高度灵活性,其在切屑回收和传热领域具有良好的潜力,在实际应用中,可根据不同的生产需求改变进给速度、切削速度,还可以更换刀具以改变刀具前角、犁切深度等参数,适应产业化应用推广;

36、5、本发明中的圆柱形工件材料种类不受限制,可选择纯铜、铝合金、镁合金等不同种类材料,工件尺寸也可根据具体需求任选大小,能适应不同产业的需求。

- 还没有人留言评论。精彩留言会获得点赞!