一种多用途亚稳β钛合金板的制备方法及钛合金板与流程

本发明属于钛合金板材,特别是亚稳β钛合金板材,尤其涉及一种多用途亚稳β钛合金板的制备方法及钛合金板。

背景技术:

1、钛及钛合金由于具有低密度、高比强度、优良的疲劳性能、耐腐蚀等众多优异性能已成为重要的结构材料。板材作为一种重要的钛合金加工材形式,在航空、航天、石油、化工等行业获得了广泛应用。亚稳β钛合金主要是由β相固溶体以及少量平衡α相组成,在几类钛合金中具有最高的强化效应,未热处理即具有较高的强度,淬火、时效后合金得到进一步强化,室温强度可达1372~1666mpa,满足高强度的应用领域。其主要用于制造在350℃以下工作的零件,例如各种整体热处理(固容、时效)的板材冲压件和焊接件,如压气机叶片、轮盘、轴类等重载荷旋转件,以及飞机的构件等。tb2的合金一般在固溶处理状态下交货,再固溶,时效后使用。随着钛合金的开发研制、钛材品种的增多及价格的降低,钛在民用工业中的应用成倍增加。此外,亚稳β钛合金还具有较低的弹性模量、优异的耐蚀性、良好的生物相容性及形状记忆效应等,被认为是一种具有广泛应用前景的生物医用材料,发展突飞猛进,例如专利cn106180193b公开的医用β钛合金薄板材的轧制加工方法、cn114574794a公开的超高塑性的医用β钛合金复合结构材料的制备工艺。

2、对于亚稳β型钛合金板材而言,目前的生产方式主要为首先在β相区对铸锭进行多次墩拔的开坯锻造,然后再进行多火次多道次的热轧,最后进行热处理以获得所需性能的板材。专利cn108977689b公开了一种亚稳β钛合金板材及其加工方法,通过向合金中加入0.05~0.2wt%的硼元素,使得合金铸锭可以省却开坯锻造过程,直接在相变温度以上进行轧制,同时经过单一火次和3~5道次轧制即可得到合金中间板材,然后在相变温度以上进行短时固溶处理,获得合金板材。与传统工艺相比,该发明可显著缩短板材的加工流程,降低加工成本。但却并未关注热加工和热处理过程中板材的表面性能,虽然简化了工艺,但板材质量难以控制和保证。

3、热加工和热处理过程均会产生氧化层,影响产品质量和后续加工,所以在加工过程中经常要清除金属表面氧化皮及各种污染物后才能继续加工,工业上常用的去除氧化皮的方式有两类,一类是通过机械方式(铣、刨、车等)扒除一定厚度,一类是盐浴加酸洗的方式,在熔融状态的碱液中浸泡一定时间,再辅以一定的酸洗条件来处理氧化皮。机械处理方式适合处理比较规整的大件,但板材轧制加工后板形必然会存在不平度,操作不当容易使局部厚度减薄过大产生废品,亦或减薄不足难以有效去除氧化皮。所以板材的氧化皮处理方式基本都是采用盐浴+酸洗的方式,不过熔融状态的碱液温度一般450~520℃,正好是大部分亚稳β钛合金的时效处理温度,板材厚度越厚、氧化层越厚的,需要浸泡时间越长,时效反应越显著,所以生产中经常会碰到碱洗后材料变硬,影响后续加工甚至无法加工,导致亚稳β钛合金的板材产量低下,且成品板材的工艺性能差的缺陷。

4、因此,根据制备工艺进程及板材特点,选择合适且匹配的表面处理方式或者多种表面处理方式的结合,并辅助自动化检测手段,从而得到板型佳、性能好的钛合金板材,提高生产效率,保障成品率,成为本领域亟待解决的技术问题。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明的目的在于提供一种多用途亚稳β钛合金板的制备方法及钛合金板。本发明的制备方法将热轧工艺和冷轧工艺结合,并在轧制环节和热处理环节中配合表面处理及检测手段,能够有效控制板形及板材性能,为后续的进一步处理和成型提供均匀稳定的亚稳β钛合金板材。

2、第一方面,本发明提供了一种多用途亚稳β钛合金板的制备方法,包括如下步骤:

3、步骤一:热轧一火,包括将轧制用板坯加热至相变温度tβ以上200~300℃,热轧得到厚度为10~15mm的一火板坯,变形量在85%以上;

4、步骤二:将一火板坯进行表面打磨处理,上下面各减薄0.2~0.3mm;

5、步骤三:热轧二火,包括将板坯加热到900~950℃,热轧得到厚度为4~5mm的二火板坯;

6、步骤四:对二火板坯依次进行固溶处理、冷轧破鳞、酸洗扒道,得到半成品板坯;

7、步骤五:对半成品板坯进行多道次冷轧,得到厚度为1.5~2.0mm的冷轧板坯;

8、步骤六:对冷轧板坯依次进行固溶处理、碱酸洗处理,得到成品钛合金板。

9、进一步的,步骤一中,热轧一火包括如下步骤:

10、s1.1:沿板坯宽度方向多道次轧制,且单道次轧制的压下率为10%~20%,温度控制在相变温度以上240~300℃;

11、s1.2:旋转板坯90°,沿板坯长度方向多道次轧制,且单道次轧制的压下率为15%~25%,温度控制在相变温度以上200~260℃。

12、进一步的,步骤二中,采用平面水磨机对一火板坯的上表面和下表面先后或者同时进行表面打磨处理,包括:加载载荷1~3kg,磨盘转速2000~3000rpm,依次采用40~50目、60~70目和110~130目的碳化硅磨料进行打磨。

13、进一步的,采用激光位移传感器对未经表面打磨处理的一火板坯的至少一个表面进行扫描,确定上下表面各减薄量d;包括如下步骤:

14、激光位移传感器沿一火板坯前进方向等距进行扫描取样,得到取样组h1,包括n个取样点,设激光位移传感器到取样点的距离为hn,计h1={h1,h2,h3……hn};其中,n的取值可根据板坯尺寸确定,n在6以上,优选n在10以上,更优选n在15以上;

15、对取样组h1进行大小比较取出最大值hmax,把它作为基准平面;

16、用最大值hmax减去每个取样点所得距离hn得到集合h2,h2={hmax-h1,hmax-h2,hmax-h3…,0,…hmax-hn};

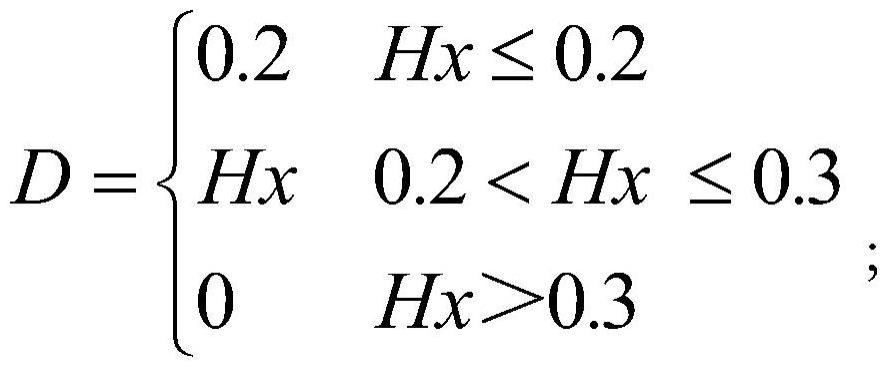

17、取h2中位数hx,并进行如下操作:

18、

19、进一步的,在表面打磨处理前,采用表面检测装置对一火板坯的两个表面进行在线表面检测,以分别确定上下面减薄厚度;

20、表面检测装置包括多组视觉检测单元和控制单元,所述视觉检测单元包括照明模块和ccd相机,所述控制单元包括图像采集模块、图像处理模块和分析比对模块;在线表面检测包括如下步骤:

21、(1)照明模块采用白色光源对待测板坯进行照明,并采用暗域照明方式;

22、(2)采用编码器脉冲信号作为ccd相机的触发信号,ccd相机在板坯表面扫描成像;并将扫描所得图像信号经过图像采集模块传入控制单元;

23、(3)控制单元通过图像处理模块得到板坯表面缺陷的二值图像,提取二值图像中的特征参数,分析比对模块通过将所述特征参数与预设的检测模型参数进行比对,从而判断缺陷程度,并分别确定上下面减薄厚度。

24、优选的,控制单元还包括统计与存储模块、和自学更新模块;

25、所述统计与存储模块用于对二值图像中的几何特征参数进行标记、统计和存储;

26、自学更新模块根据新增存储样本的设定量启动,利用新增存储样本对板坯表面缺陷检测模型进行训练,并对检测模型迭代更新,用于后续表面检测。

27、进一步的,步骤四中,冷轧破鳞包括:采用四辊可逆冷轧机,板坯减厚0.4~0.5mm;

28、酸洗扒道包括:将板坯浸泡在60℃以下的30~40wt%hno3和5~7wt%hf的混合酸液中,酸洗腐蚀速度不低于0.005mm/min,单面腐蚀量为0.02~0.04mm。

29、进一步的,在酸洗扒道后,还进行半成品打磨,采用金刚石砂轮,包括如下步骤:

30、s4.1粗磨:粗磨砂轮的粒度100~150目,转速1500~2000r/min,进给量为每次0.02~0.05mm,金刚石砂轮的进给速度为800~1000mm/min;

31、s4.2精磨:精磨砂轮的粒度200~300目,转速为3500~4000r/min,进给量为每次0.01mm以下,进给速度为300~450mm/min。

32、进一步的,步骤五中,进行至少15道次的冷轧,道次变形量为2~5%,冷轧的总变形量为45~60%。

33、进一步的,步骤四和步骤六的固溶处理中,在tβ+20℃到tβ+60℃,保温15~20min,以至少100℃/min的速度冷却。

34、进一步的,步骤六中,减酸洗处理包括如下步骤:

35、a.碱洗:将薄板坯浸泡在480~520℃的碱熔融液中,单次碱洗小于5min;所述碱熔融液由85~95wt%naoh和5~15wt%nano3组成;

36、b.一次酸洗:将薄板坯浸泡在60℃以下的第一酸液中,酸洗少于2min,水洗干燥;所述第一酸液含有:5~15wt%h2so4且余量为水;

37、c.二次酸洗:将薄板坯浸泡在60℃以下的第二酸液中,酸洗少于3min;所述第二酸液含有:30~40wt%hno3、4~5%wthf且余量为水。

38、第二方面,本发明还提供了一种通过上述制备方法所制备的多用途亚稳β钛合金板,所述钛合金板的厚度为1.5~2.0mm,板材不平度在8mm/m以下,抗拉强度为800~900mpa,屈服强度为750~800mpa,延伸率在17~24%。

39、本发明,优点具体在于:

40、(1)根据亚稳β钛合金板材在制备工艺不同阶段经历的处理、表面及尺寸情况,匹配合适的表面处理方式,整体上保证板材质量,降低板材废品率,降低成本。整个制备工艺流程至少涉及3次表面处理,包括:

41、第一次是在热轧一火后,板坯的板形比较平直并且具有一定厚度,采用平面水磨机进行正反面的打磨处理;采用水磨机进行打磨处理,能够避免人工砂轮打磨效率低,工作环境恶劣的缺陷;

42、第二次是热轧二火得到4~5mm的半成品板坯之后,此阶段由于板形及厚度限制,不再合适跟第一次同样的机械处理;然而,如用减酸洗处理,由于碱洗温度高、时间长,容易引起时效反应。综合考虑后进行了调整,采用冷轧破鳞方式取代碱洗起到氧化皮的松动效果,然后再进行酸洗处理。

43、第三次是冷轧得到1.5~2.0mm厚的冷轧板坯之后,此时板坯厚度偏薄,氧化层也只有一次固溶处理产生的,所以采用减酸洗方式处理,特别需要严格控制单次碱洗时间,避免板材升温引起的时效反应,即在板材达到时效温度之前,已经离开碱液。

44、(2)在表面打磨处理前后,对板坯进行严格检测。打磨前,采用激光位移传感器对未经表面打磨处理的一火板坯的至少一个表面进行扫描,确定上下表面各减薄量d,防止打磨量过大破坏板坯,或打磨量不足无法有效去除氧化层。打磨后,采用表面检测装置对经表面打磨处理的一火板坯的两个表面进行在线表面检测,保证进入后续处理的板坯质量合格,且可及时发现不合格板坯并进行人工检测处理,降低整体废品率。

- 还没有人留言评论。精彩留言会获得点赞!