不锈钢管冷拔冷轧一体式加工设备的制作方法

本技术涉及钢管加工设备,尤其涉及不锈钢管冷拔冷轧一体式加工设备。

背景技术:

1、不锈钢钢管在生产加工过程中需要通过外力施压才能转化为特定尺寸或规格的钢管。在不锈钢管的实际生产加工中,不锈钢管冷拔冷轧一体式加工设备是一种在常温环境下,先对钢管原料进行拉伸或形变处理,再对钢管原料进行冷轧处理的钢管加工用设备。

2、现有的不锈钢管冷拔冷轧一体式加工设备大多包括形变机构和轧制机构,其中,形变机构设置于轧制机构一侧。操作人员手动将待加工的钢管送入形变机构的进料口处,形变机构通过对钢管拉拔或施压以初步改变钢管的形态。接着,钢管从形变机构的出料口处导出,再进入轧制机构的进料口内,以压轧成生产所需的特定钢管。

3、然而,待加工的钢管存在尺寸长、质量大的特性,使得操作人员不易将钢管喂入形变机构的进料口处以加工,进而极大地影响了设备对钢管的加工效率,故有待改善。

技术实现思路

1、为了改善钢管不易进入形变机构的进料口处以加工的问题,本技术提供了不锈钢管冷拔冷轧一体式加工设备。

2、本技术提供的不锈钢管冷拔冷轧一体式加工设备采用如下的技术方案:

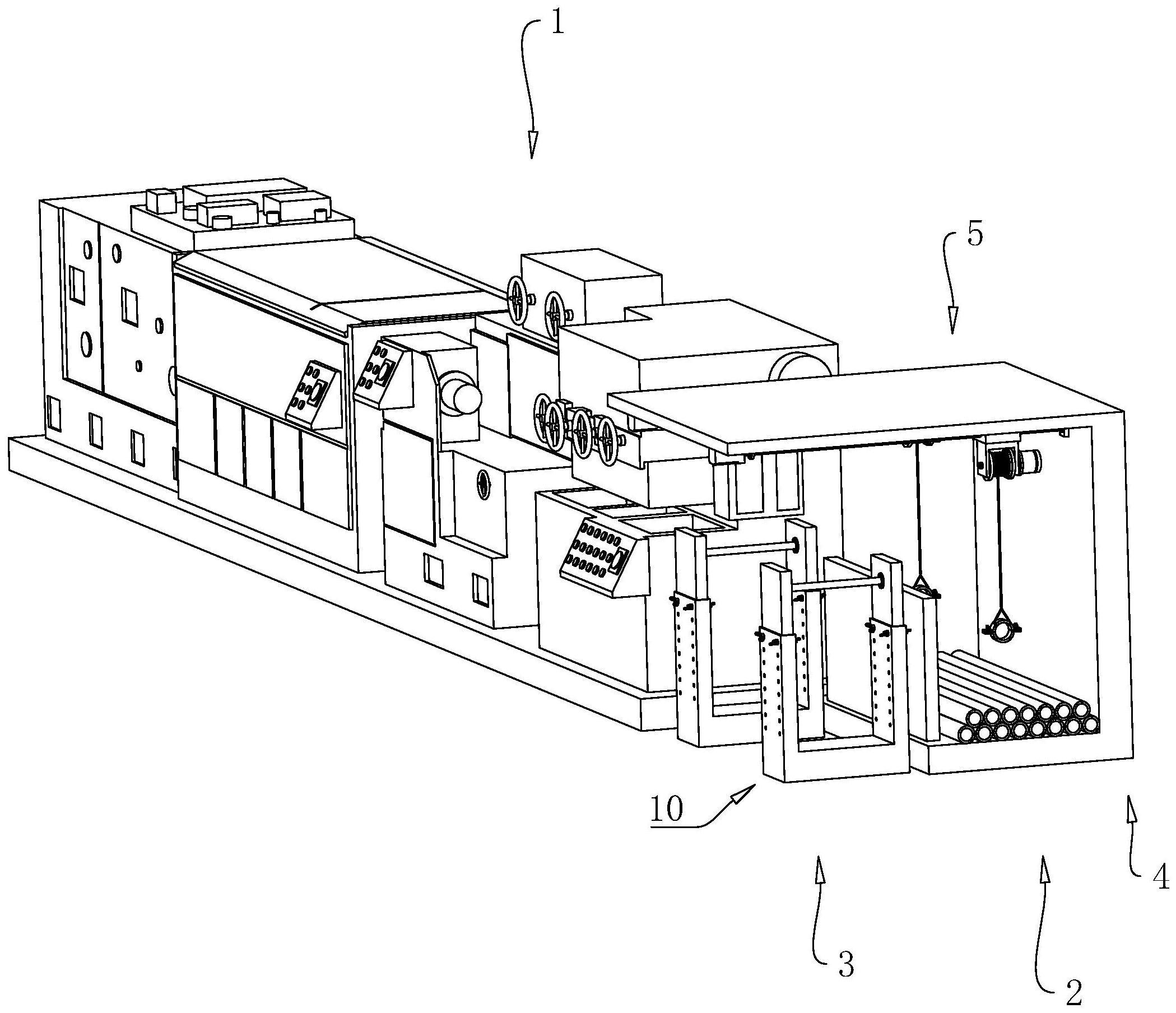

3、不锈钢管冷拔冷轧一体式加工设备,包括拔轧机体,还包括运料机构和喂料机构;所述所述喂料机构包括导料组件和支撑组件,所述导料组件通过支撑组件设置于拔轧机体一侧;所述运料机构包括堆料组件和配料组件,所述堆料组件设置于支撑组件一侧,以用于承载待加工的钢管;所述配料组件设置于堆料组件上,以用于将所述堆料组件上的钢管运输至导料组件上,使钢管通过所述导料组件进入拔轧机体以加工。

4、通过采用上述技术方案,堆料组件用于储存一定数量待加工的钢管,配料组件将堆料组件上的钢管转运至导料组件上,再通过导料组件辅助操作人员将钢管送入拔轧机体上加工;此过程有效降低了操作人员将钢管送入拔轧机体以加工的工作难度,提高了拔轧机体加工钢管的工作效率。

5、在一个具体的可实施方案中,所述堆料组件包括堆料底座和隔断支板,所述隔断支板设置于堆料底座上,以在所述堆料底座上形成用于供钢管堆放的置管区域;所述配料组件包括顶延板、推送部和换位部,所述顶延板设置于堆料底座上,且所述顶延板位于隔断支板和所有钢管上方;所述换位部通过推送部设置于顶延板上,所述推送部用于控制换位部沿顶延板的延伸方向位移,所述换位部用于将位于置管区域内的钢管运输至堆料底座一侧。

6、通过采用上述技术方案,待加工的钢管放置于置管区域内,隔断支板用于限定钢管在堆料底座上的位置,减少钢管自由脱离置管区域的现象;换位部通过推送部安装于顶延板上,以将钢管吊运至位置较高处,最后,吊运的钢管再通过推送部运输至导料组件上,以便于送入拔轧机体上加工。

7、在一个具体的可实施方案中,所述推送部包括定位电机、推送丝杆、安置座和接料方筒,所述接料方筒和换位部相连,且所述接料方筒螺纹连接于推送丝杆上;所述定位电机和安置座相对设置于顶延板上,所述推送丝杆其中一端与定位电机的输出端相连,所述推送丝杆另一端设置于安置座上。

8、通过采用上述技术方案,定位电机通过正转输出端,使推送丝杆沿顺时针方向转动,进而使接料方筒带动换位部沿推送丝杆的长度方向从定位电机处朝向安置座处位移;当定位电机反转输出端,以使换位部从安置座处朝向定位电机处位移;此过程使被吊运的钢管可以在堆料底座和导料组件之间自由位移,提高了操作人员将钢管送入拔轧机体上加工的便捷度和工作效率。

9、在一个具体的可实施方案中,所述换位部包括升降件、外接钢索和套接部,所述升降件设置于接料方筒上,所述外接钢索其中一端于升降件的输出端相连并卷绕设置于升降件的输出端上,所述外接钢索另一端与套接部相连,所述套接部用于套设连接在钢管上。

10、通过采用上述技术方案,升降件正转输出端以收卷外接钢索,使外接钢索通过套接部以将钢管吊运至一定高度处;升降件反转输出端以释放外接钢索,使钢管的位置下降,进而便于钢管吊运后停留于导料组件上,以便操作人员快速将钢管送入拔轧机体以加工。

11、在一个具体的可实施方案中,所述套接部包括两根分支压杆、两块套管弧板和两组锁位单元,每一所述分支压杆其中一端与外接钢索相连,两根所述分支压杆远离外接钢索的一端同时与其中一块套管弧板相连;两块所述套管弧板用于共同夹持钢管,两组所述锁位单元用于连接相抵的两块套管弧板,使两块所述套环弧板夹紧钢管。

12、通过采用上述技术方案,分支压杆同时连接其中一块套管弧板,保障了套管弧板与外接钢索的连接强度;两块套管弧板同时夹持钢管后,锁位单元固定连接两块套管弧板,使两块套管弧板同时夹紧钢管,保障了钢管的吊运稳定性。

13、在一个具体的可实施方案中,每一所述锁位单元包括锁位支柱、紧位螺母和两块边拓板,一块所述边拓板设置于一块套管弧板上,所述锁位支柱设置于其中一块边拓板上,并穿设于另一端所述边拓板;所述紧位螺母螺纹连接锁位支柱上,使两块所述边拓板相连。

14、通过采用上述技术方案,边拓板增大了两块套管弧板抵接的接触面积,锁位支柱穿过其中一块边拓板后,紧位螺母在锁位支柱上螺纹拧紧,使相抵的两块边拓板固定连接为一个整体,进而使两块套管弧板固定连接并同时夹紧钢管,有助于保障钢管在运输过程中的位置稳定性。

15、在一个具体的可实施方案中,所述导料组件包括辅推转轴,所述支撑组件包括支撑底座和两块侧连板;两块所述侧连板相对设置于支撑底座上,所述辅推转轴转动设置于两块侧连板之间。

16、通过采用上述技术方案,辅推转轴通过在两块侧连板之间转动,使钢管可以借助转动的辅推转轴实现快速位移,进而极大地减少了操作人员推动钢管进入拔轧机体以加工的工作难度,有效减轻了操作人员的工作难度,提高了拔轧机体加工钢管的工作效率。

17、在一个具体的可实施方案中,所述支撑组件还包括固位螺栓,所述支撑底座上还设置有用于供侧连板插接的内接槽,所述固位螺栓用于使侧连板定位于内接槽的侧壁内。

18、通过采用上述技术方案,固位螺栓穿过支撑底座并螺纹拧紧于侧连板上,使侧连板位于内接槽内腔的部分快速定位于内接槽内腔,进而有助于保障辅推转轴的位置稳定性及应用稳定性。

19、在一个具体的可实施方案中,所述支撑底座上还设置有多个预设螺孔,所述固位螺栓螺纹穿设于任意一个所述预设螺孔。

20、通过采用上述技术方案,不同位置的预设螺孔均便于固位螺栓快速穿过并与侧连板螺纹连接,进而使得侧连板可以快速调节插接于内接槽内腔的位置,以便不同尺寸和质量的钢管快速进入拔轧机体以加工。

21、综上所述,本技术具有以下有益技术效果:

22、1.堆料组件用于储存一定数量待加工的钢管,配料组件将堆料组件上的钢管转运至导料组件上,再通过导料组件辅助操作人员将钢管送入拔轧机体上加工;此过程有效降低了操作人员将钢管送入拔轧机体以加工的工作难度,提高了拔轧机体加工钢管的工作效率;

23、2.辅推转轴通过在两块侧连板之间转动,使钢管可以借助转动的辅推转轴实现快速位移,进而极大地减少了操作人员推动钢管进入拔轧机体以加工的工作难度,有效减轻了操作人员的工作难度,提高了拔轧机体加工钢管的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!