激光焊接装夹工作台、机器人自动激光焊接工作站及焊接方法与流程

本发明属于焊接加工,更具体而言,涉及激光焊接装夹工作台、机器人自动激光焊接工作站及焊接方法。

背景技术:

1、充气环网柜是一种环网柜产品,它的绝缘介质采用的是气体绝缘介质,充气环网柜采用先进合理的全密封,全结缘的结构,被广泛的用于机场,地铁,铁路,居民住宅,大型商场,办公大楼等领域,充气环网柜在生产过程中需要使用焊接加工站进行加工,现有的焊接加工站,基本可以满足加工的使用需求,但焊接加工站中的装夹工作台结构简单,焊接过程中需要配合人工进行定位和夹紧,从而影响了焊接工作的加工效率;同时装夹工作台中的内支撑结构大多固定在工作台上,难以根据产品的型号来调节左右内支撑之间的间距,从而影响了装夹工作台的泛用性,且现有焊接工作站中的焊接机构结构简单,限制了焊接结构的运行加工范围,进而影响了焊接工作站的实用性;因此设计激光焊接装夹工作台、机器人自动激光焊接工作站及焊接方法是很有必要的。

技术实现思路

1、本发明的主要目的在于提供一种激光焊接装夹工作台、机器人自动激光焊接工作站及焊接方法。

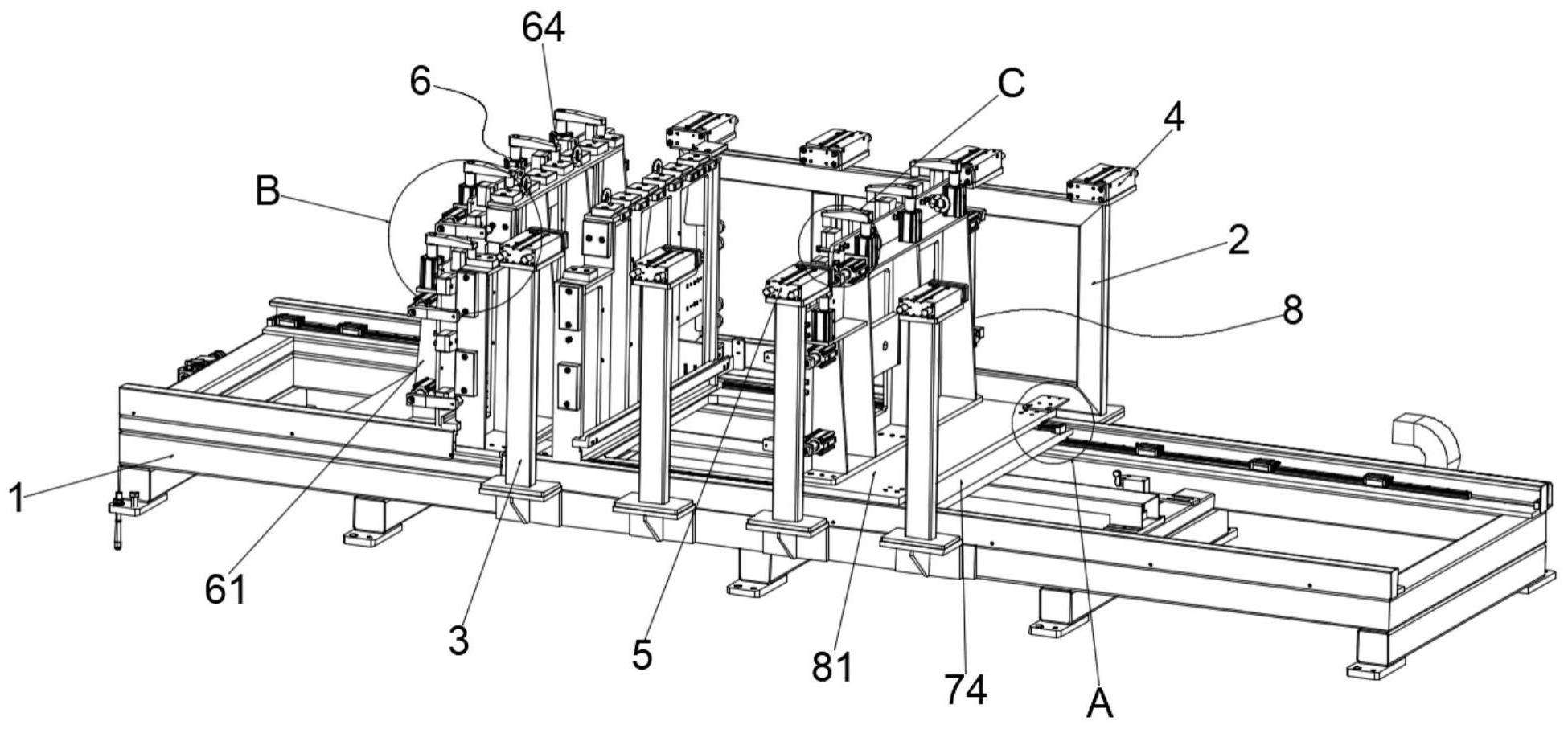

2、根据本发明的第一方面实施例,提供了激光焊接装夹工作台,包括装夹底台、顶板支架、底板支架、顶板夹紧气缸、底板夹紧气缸、左侧夹紧组件、装夹调节组件和右侧夹紧组件,所述装夹底台的顶部两侧分别设置有顶板支架和底板支架,且顶板支架和底板支架的顶部分别均匀设置有顶板夹紧气缸和底板夹紧气缸,装夹底台的顶部一侧设置有左侧内支撑,且装夹底台的顶部靠近左侧内支撑的一侧滑动连接有左侧夹紧组件中的左侧支架,左侧支架的底部固定连接第一气缸的输出端,且第一气缸固定在装夹底台的底部。

3、根据本发明第一方面实施例所述的激光焊接装夹工作台,所述左侧夹紧组件由左侧支架、左侧外压气缸、左侧压紧件和左顶压气缸组成,左侧支架的一侧均匀布置有左侧外压气缸,左侧支架的另一侧均匀设置有左侧压紧件,且左侧支架的一侧顶部均匀布置有左顶压气缸。

4、根据本发明第一方面实施例所述的激光焊接装夹工作台,所述装夹底台中通过轴承配合连接有装夹调节组件中的滑移丝杠,所述装夹调节组件由滑移丝杠、滑移电机、连接块、滑移板和滑移导轨组成,滑移丝杠的一端固定连接滑移电机的输出端,且滑移电机固定在装夹底台上,滑移丝杠上设置有连接块,且连接块内部嵌入安装的滚珠螺母与滑移丝杠相互配合连接,连接块固定在滑移板上,且滑移板滑动连接在滑移导轨上,滑移导轨对称安装在装夹底台的顶部。

5、根据本发明第一方面实施例所述的激光焊接装夹工作台,所述滑移板的顶部滑动连接有右侧夹紧组件中的右侧支架,且滑移板的顶部固定安装有右侧内支撑,所述右侧夹紧组件由右侧支架、右侧外压气缸、右侧压紧件和右顶压气缸组成,右侧支架的一侧均匀布置有右侧外压气缸,右侧支架的另一侧均匀设置有右侧压紧件,且右侧支架的一侧顶部均匀布置有右顶压气缸,右侧支架的底部固定连接第二气缸的输出端,且第二气缸固定在滑移板的底部一侧。

6、机器人自动激光焊接工作站,包括焊接屏蔽房、l型自动门、监控显示屏、电动维修门、观察窗、除尘系统、焊接底架、激光器冷水机系统、光纤激光器本体、气体检测机构、数码稳压器本体、控制箱、电控箱、焊接调节组件、防尘护罩、安装座、焊接机械臂本体和激光焊接头本体,所述焊接屏蔽房的一侧设置有l型自动门,且焊接屏蔽房的相邻一侧分别设置有监控显示屏和电动维修门,焊接屏蔽房侧壁上开设的通槽中嵌入安装有观察窗,且焊接屏蔽房的外部一侧设置有除尘系统,除尘系统与焊接屏蔽房通过管道相互连通。

7、根据本发明第二方面实施例所述的机器人自动激光焊接工作站,所述焊接屏蔽房的内部一侧分别设置有装夹底台、焊接底架和激光器冷水机系统,且焊接底架位于装夹底台和激光器冷水机系统之间,激光器冷水机系统的一侧设置有光纤激光器本体,焊接屏蔽房的内部另一侧分别设置有气体检测机构、数码稳压器本体和支撑台,且数码稳压器本体位于气体检测机构和支撑台之间,支撑台的顶部分别设置有控制箱和电控箱。

8、根据本发明第二方面实施例所述的机器人自动激光焊接工作站,所述焊接底架中通过轴承配合连接有焊接调节组件中的调节丝杠,所述焊接调节组件由调节丝杠、丝杠电机、调节块和连接架组成,调节丝杠上设置有调节块,且调节块内部嵌入安装的滚珠螺母与调节丝杠相互配合连接,调节丝杠的一端固定连接丝杠电机的输出端,且丝杠电机固定安装在焊接底架上,调节块固定在连接架上,且连接架滑动连接在焊接底架上,焊接底架上设置有防尘护罩,且防尘护罩与连接架的连接处开设有通槽,连接架的顶部设置有安装座,且安装座的顶部设置有焊接机械臂本体,焊接机械臂本体上分别设置有激光焊接头本体和视觉追踪系统。

9、机器人自动激光焊接方法,包括以下步骤:步骤一,焊接布置;步骤二,底板压紧;步骤三,左侧板压紧;步骤四,右侧板压紧;步骤五,前板压紧;步骤六,顶板压紧;步骤七,焊接加工;步骤八,吊装出料;

10、其中上述步骤一中,根据需要生产焊接的气柜产品编号,选择已经编程好的焊接程序,并通过滑移电机带动滑移丝杠转动,利用滑移丝杠与连接块的相互配合,带动滑移板和右侧内支撑移动并调整到相应位置;

11、其中上述步骤二中,人工利用行吊等吊装工具把气柜的底板吊装到装夹底台上,人工放到位后按下底板压紧按钮,接着底板支架上的底板夹紧气缸将底板固定压紧在右侧内支撑和左侧内支撑上,完成对底板的紧压固定;

12、其中上述步骤三中,人工利用行吊等吊装工具把气柜的左侧板吊装到装夹底台上,人工放到位后按下左侧板压紧按钮,接着左侧支架在第一气缸的作用下靠近左侧内支撑,通过左侧压紧件将左侧板压紧在左侧内支撑上;

13、其中上述步骤四中,人工利用行吊等吊装工具把气柜的右侧板吊装到装夹底台上,人工放到位后按下右侧板压紧按钮,接着右侧支架在第二气缸的作用下靠近右侧内支撑将右侧板压紧在右侧内支撑上;

14、其中上述步骤五中,人工利用行吊等吊装工具把气柜的前板吊装到装夹底台上,人工放到位后按下前板压紧按钮,接着由左顶压气缸和右顶压气缸将前板压紧在右侧内支撑和左侧内支撑的顶部;

15、其中上述步骤六中,人工利用行吊等吊装工具把气柜的顶板吊装到装夹底台上,人工放到位后按下顶板压紧按钮,随后顶板支架上的顶板夹紧气缸,将顶固定压紧在右侧内支撑和左侧内支撑上,完成对顶板的紧压固定,随后利用左侧外压气缸和右侧外压气缸对底板和顶板进行辅助夹紧;

16、其中上述步骤七中,上料装夹完成后,人退到焊接屏蔽房外面,按下关门-启动按钮,之后由焊接机械臂本体带动激光焊接头本体进行自动点焊接,点焊完成后程序设置顶板夹紧气缸、底板夹紧气缸、左侧外压气缸和右侧外压气缸全部松开,并退回到预设的地方之后,由焊接机械臂本体带动激光焊接头本体进行前板半密封焊;

17、其中上述步骤八中,前板半密封焊后左顶压气缸和右顶压气缸松开,同时左侧支架在第一气缸的作用下远离左侧内支撑,右侧支架在第二气缸的作用下远离右侧内支撑,然后利用行吊等吊装工具将气箱吊装到下一工位。

18、本发明上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

19、该激光焊接装夹工作台、机器人自动激光焊接工作站及焊接方法,利用设置的滑移电机带动滑移丝杠转动,利用滑移丝杠与连接块的相互配合,带动滑移板和右侧内支撑移动,便于根据产品的型号来调节左右内支撑之间的间距,提高了装夹工作台的泛用性;通过顶板夹紧气缸、底板夹紧气缸、左侧夹紧组件和右侧夹紧组件的相互配合,对工作台上的板材进行自动夹紧和固定,无需人工进行固定,从而提高了焊接工作的加工效率;利用设置的丝杠电机带动调节丝杠转动,进而带动调节块、连接架和安装座沿着调节丝杠移动,在焊接过程中调节焊接机械臂本体的位置,扩大了焊接结构的运行加工范围,提高了焊接工作站的实用性。

- 还没有人留言评论。精彩留言会获得点赞!