一种用于圆弧齿线圆柱内齿轮的加工机床及加工方法

本发明涉及圆弧齿线圆柱内齿轮加工,具体为一种用于圆弧齿线圆柱内齿轮的加工机床及加工方法。

背景技术:

1、圆弧齿线圆柱内齿轮是一种能满足重载、高精度要求的新型齿轮。相比于斜齿轮,圆弧齿线圆柱齿轮不存在轴向推力,对于安装误差敏感度较低。相比于人字齿,不存在退刀槽,并且可以实现连续加工。由于该齿轮是一种新型齿轮,目前并没有针对该齿轮加工装置和加工方法的研究。理论上可以采用通用五轴联动数控机床来进行该齿轮的近似加工,但是存在原理误差,无法克服,加工出来的齿轮质量很难保证,因此,需要研究圆弧齿线圆柱内齿轮的展成加工方法,才能避免五轴联动数控机床加工的原理误差,保证其加工精度。该齿轮齿形不同于传统的直齿轮、斜齿轮和人字齿(人字齿可以理解为两个斜齿的组合),具有特殊性,其齿线在齿宽方向上为空间圆弧线;其齿线的螺旋角是随着齿宽不断变化的,无法通过加工传统渐开线齿轮的机床实现圆弧齿线圆柱内齿轮的展成加工,因此,对于圆弧齿线圆柱内齿轮,目前并没有针对该齿轮的展成加工机床和相应的加工方法。圆弧齿线圆柱内齿轮的展成加工原理和圆弧齿线圆柱外齿轮是相同的,都可以通过旋转刀盘切削而成。但是由于内齿轮几何结构比外齿轮复杂,如果仍然采用作完整回转的刀盘加工圆弧齿线圆柱内齿轮,那么刀具会和齿坯发生干涉,从而破坏齿轮,这在齿轮加工中是不允许的。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种用于圆弧齿线圆柱内齿轮的加工机床,让刀具只做来回摆动以产生切削运动,从而避免刀具和齿坯的干涉,能够实现圆弧齿线圆柱内齿轮的展成加工,该加工机床相比于五轴数控加工机床,完全按照该齿轮成形原理进行加工,具备更高的精度和效率,且成本更低,有利于推动该齿轮工业化应用。

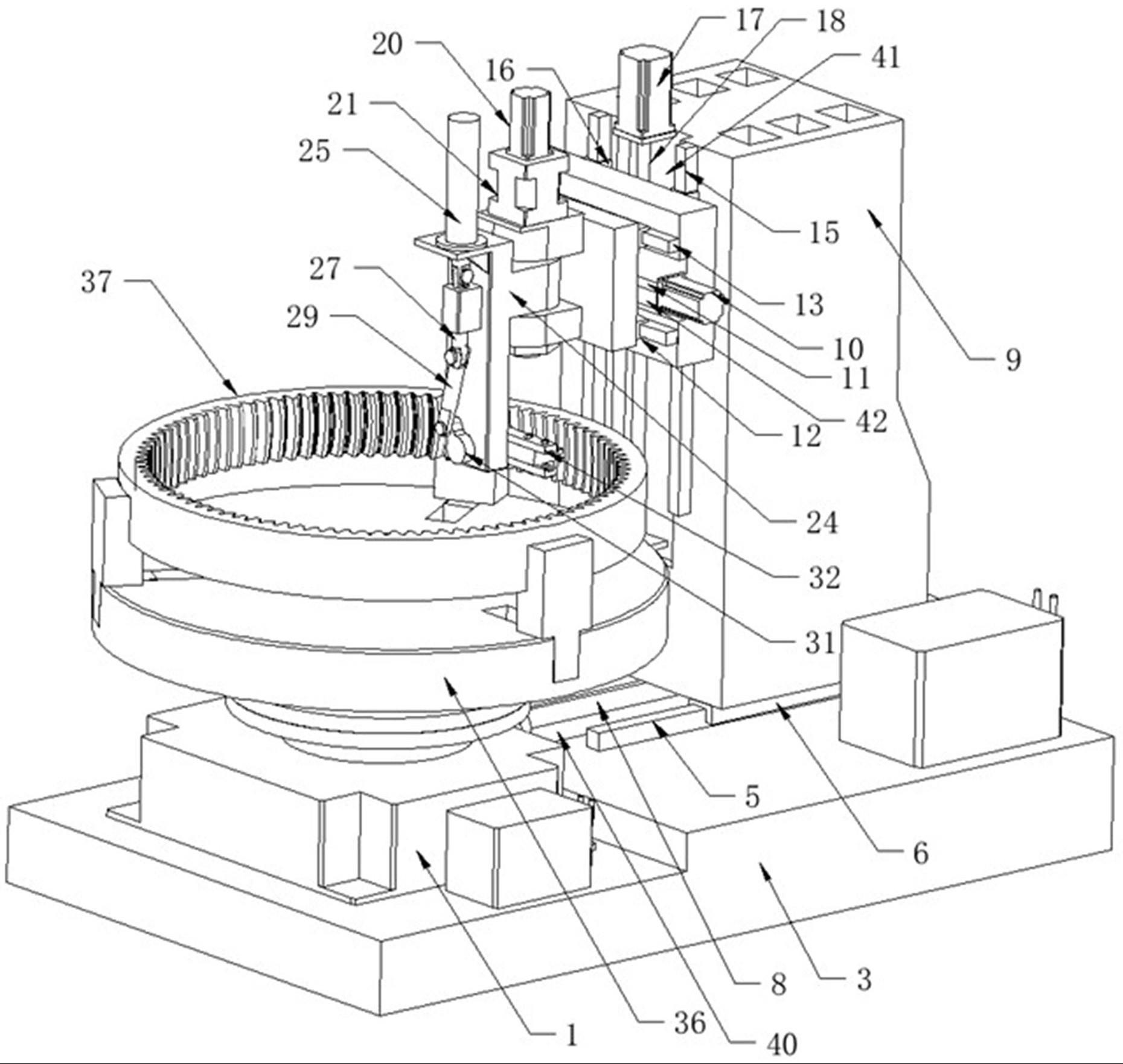

2、本发明的目的是通过以下技术方案来实现的:一种用于圆弧齿线圆柱内齿轮的加工机床,包括床身和五自由度切削机构,所述床身上设置有分度机构,所述分度机构上设置有三爪卡盘,所述五自由度切削机构位于所述三爪卡盘的一侧;

3、所述五自由度切削机构包括x轴部件、z轴部件、y轴部件、c轴部件和偏转切削部件,所述x轴部件滑动设置在所述床身上,所述z轴部件滑动设置在所述x轴部件上,所述z轴部件沿着所述三爪卡盘的轴向移动,所述y轴部件滑动设置在所述z轴部件上,所述y轴部件的移动方向垂直于所述x轴部件的移动方向,所述c轴部件转动设置在所述y轴部件上,所述c轴部件的转动轴线平行于所述三爪卡盘的轴线,所述偏转切削部件转动设置在所述c轴部件上,所述偏转切削部件的偏转轴线垂直于所述c轴部件的转动轴线。

4、在一些实施例中,所述床身上开设有x向滑槽,所述x向滑槽内转动设置有x轴丝杠,所述x轴丝杠上螺纹套装有x向滑座,所述x轴部件固定在所述x向滑座上,所述x轴丝杠的一端传动连接x轴伺服电机的输出轴,所述床身上固定有x轴滑轨,所述x轴滑轨平行于所述x轴丝杠,所述x轴部件的底部固定有x轴滑块,所述x轴滑块滑动适配于所述x轴滑轨;

5、所述x轴部件靠近所述三爪卡盘的端面竖直开设有z向滑槽,所述z向滑槽内转动设置有z轴丝杠,所述z轴丝杠上螺纹套装有z向滑座,所述z轴部件固定在所述z向滑座上,所述z轴丝杠的一端传动连接z轴伺服电机的输出轴,所述x轴部件上竖直固定有z轴滑轨,所述z轴滑轨上滑动适配有z轴滑块,所述z轴滑块固定于所述z轴部件;

6、所述z轴部件靠近所述三爪卡盘的端面竖直开设有y向滑槽,所述y向滑槽内转动设置有y轴丝杠,所述y轴丝杠上螺纹套装有y向滑座,所述y轴部件固定在所述y向滑座上,所述y轴丝杠的一端传动连接y轴伺服电机的输出轴,所述z轴部件上固定有y轴滑轨,所述y轴滑轨上滑动适配有y轴滑块,所述y轴滑块固定于所述y轴部件。

7、在一些实施例中,所述y轴部件上呈上下间隔固定有两个支座,所述c轴部件的侧壁设置有连接体,所述连接体位于两个所述支座之间,所述连接体通过c轴部件回转轴与所述支座转动连接,所述c轴部件回转轴的底部安装有压紧螺母,所述压紧螺母与最下方的所述支座接触,最上方的所述支座上设置有c轴减速器,所述c轴减速器的输入轴传动连接c轴伺服电机的输出轴,所述c轴减速器的输出轴与所述c轴部件回转轴的顶部传动连接。

8、在一些实施例中,所述偏转切削部件包括液压油缸、推杆、中间杆、刀具转轴和刀具悬臂,所述c轴部件的顶部固定有安装板,所述液压油缸竖直安装在所述安装板上,所述液压油缸的伸缩轴与所述推杆的一端铰接,所述推杆的另一端与所述中间杆的一端铰接,所述刀具转轴转动连接在所述c轴部件上,所述刀具转轴的旋转轴线平行于所述x轴丝杠,所述中间杆的另一端偏心铰接在所述刀具转轴上,所述刀具悬臂通过键连接在所述刀具转轴上,所述刀具悬臂位于所述c轴部件与x轴部件之间,所述刀具悬臂上设置有第一刀具。

9、在一些实施例中,所述刀具悬臂靠近所述x轴部件的端面开设有横向滑槽,所述横向滑槽内滑动设置有刀座,所述第一刀具安装在所述刀座上,所述刀座通过紧固螺栓与所述刀具悬臂连接。

10、在一些实施例中,所述偏转切削部件包括a轴部件、a轴减速器和a轴伺服电机,所述a轴部件转动连接在所述c轴部件上,所述c轴部件的一端连接所述a轴减速器的输出轴,所述a轴减速器的输入轴与所述a轴伺服电机的输出轴传动连接,所述a轴部件的另一端安装有第二刀具。

11、在一些实施例中,所述偏转切削部件包括旋转部件和第三刀座,所述c轴部件的底部开设有安装槽,所述旋转部件的顶部设置在所述安装槽内,所述旋转部件通过回转轴与所述c轴部件转动连接,所述第三刀座固定安装在所述旋转部件上,所述第三刀座靠近所述x轴部件的端面安装有第三刀具,所述旋转部件上安装有减速器,所述减速器的输出轴传动连接所述回转轴,所述减速器的输入轴传动连接伺服电机的输出轴。

12、一种用于圆弧齿线圆柱内齿轮的加工机床的加工方法,包括以下步骤:

13、a1、复位加工机床,设置齿轮加工参数;齿轮加工参数包括加工齿数、齿轮模数、齿宽、切齿速度、回退速度、进给量等;

14、a2、设置上下料参数;即x轴、y轴和z轴联动进给量,预设好对刀点;虚拟齿轮为与齿坯进行啮合的虚拟齿轮,第一刀具为虚拟齿轮上一个齿,虚拟齿轮几何中心位于o-x轴上,为虚拟齿轮的分度圆半径,o-xyz为基准坐标系;对刀时要求第一刀具刃口所在平面位于o-xy平面上,第一刀具对称面位于过且与o-xy平面垂直的某一平面上,且第一刀具内刃刃尖与齿坯接触但不干涉;

15、a3、手动控制数控系统;通过控制x轴伺服电机使x轴部件移动,控制y轴伺服电机使y轴部件移动,控制z轴伺服电机使z轴部件移动,以将第一刀具移到安全位置,为齿坯的安装提供空间;

16、a4、对齿坯进行安装;根据齿坯的尺寸等相关参数对三爪卡盘进行调整,使三爪卡盘完成对齿坯的定位和夹紧;

17、a5、启动偏转切削部件;设置液压油缸的往复运动速度,液压油缸25通过四杆机构、中间杆、刀具转轴等构成)推动第一刀具往复摆动产生主切削运动,以启动圆弧齿线圆柱内齿轮的加工;

18、a6、齿轮加工;其中齿轮加工包括以下步骤:

19、a61、数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、z轴伺服电机、c轴伺服电机以推动相应的轴部件运动,第一刀具到达对刀点并开始切削;切削时,数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、分度机构、c轴伺服电机以驱动x轴部件、y轴部件、c轴部件与齿坯进行联动,实现齿坯一对齿面的展成加工;为齿坯分度圆半径,半径为的圆为刀盘半径圆,虚拟齿轮为与齿坯啮合的一假想齿轮(用于设计第一刀具和齿坯之间的展成运动),虚拟齿轮的分度圆和齿坯的分度圆相切,第一刀具为虚拟齿轮上的一个轮齿,为加工时齿坯的旋转速度,齿坯分度圆切点处速度为,虚拟齿轮分度圆切点处速度也应该是,为虚拟齿轮的角速度,a-a为第一刀具的回转轴线,b-b为齿坯的轴线;加工时,齿坯在分度机构的驱动下绕自身轴线b-b以角速度旋转,第一刀具往复摆动产生切削运动,同时x轴伺服电机驱动x轴部件,y轴伺服电机驱动y轴部件,c轴伺服电机驱动c轴部件,使第一刀具绕虚拟齿轮的轴线以角速度运动,第一刀具和齿坯之间形成紧密的展成运动,直到完成一对凹凸齿面的展成加工;

20、a62、完成一对凹凸齿面展成加工后,x轴部件沿x轴负向运动进行退刀,齿坯在分度机构的驱动下进行分度,为下一对凹凸齿面加工做准备;退刀和分度完成以后,开始重复a61的加工动作,直到所有凹凸齿面均加工完成。

21、一种用于圆弧齿线圆柱内齿轮的加工机床的加工方法,包括以下步骤:

22、b1、复位加工机床,设置齿轮加工参数;齿轮加工参数包括加工齿数、齿轮模数、齿宽、切齿速度、回退速度、进给量等;

23、b2、设置上下料参数:x轴、y轴和z轴联动进给量,预设好对刀点;虚拟齿轮为与齿坯进行啮合的虚拟齿轮,第二刀具为虚拟齿轮上一个齿,虚拟齿轮几何中心位于o-x轴上,为虚拟齿轮的分度圆半径,o-xyz为基准坐标系;对刀时要求第二刀具刃口所在平面位于o-xy平面上,第二刀具对称面位于过且与o-xy平面垂直的某一平面上,且第二刀具内刃刃尖与齿坯接触但不干涉;

24、b3、手动控制数控系统;通过控制x轴伺服电机使x轴部件移动,控制y轴伺服电机使y轴部件移动,控制z轴伺服电机使z轴部件移动,以将第二刀具移到安全位置,为齿坯的安装提供空间;

25、b4、对齿坯进行安装;根据齿坯的尺寸等相关参数对三爪卡盘进行调整,使三爪卡盘完成对齿坯的定位和夹紧;

26、b5、启动偏转切削部件;设置第二刀具所在虚拟齿轮的分度圆半径以及a轴伺服电机转动速度,以带动a轴部件进行往复偏转,使a轴部件上的第二刀具往复偏转对齿坯进行加工;

27、b6、齿轮加工;其中齿轮加工包括以下步骤:

28、b61、数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、z轴伺服电机、c轴伺服电机以推动相应的轴部件运动,第二刀具到达对刀点并开始切削;切削过程中,第二刀具的对称面始终与半径为刀盘半径的圆相切,以保证第二刀具的运动轨迹形成一个圆弧齿条,其中,半径为的圆为刀盘半径圆,其中心位于齿坯的中截面上;初始位置时刃口所在平面与齿坯的中截面平面共面;为第二刀具位于第 i个位置时,第二刀具刃口所在平面与刀盘半径圆交点到齿坯中截面的距离,为第二刀具位于第 i个位置时的a轴部件转角,和为第二刀具位于第i个位置时c轴部件移动在 y方向和 z方向移动距离;应满足:=asin(/ r c),=,=(1-cos) r c;切削时,数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、z轴伺服电机、c轴伺服电机、a轴伺服电机和分度机构以驱动对应的x轴部件、y轴部件、z轴部件、c轴部件、a轴部件与齿坯进行联动,实现齿坯一对齿面的展成加工;建立o-xyz坐标系, r g为齿坯分度圆半径,虚拟齿轮为与齿坯啮合的一假想齿轮(用于设计第二刀具和齿坯之间的展成运动),虚拟齿轮的分度圆和齿坯的分度圆相切,第二刀具为虚拟齿轮上的一个轮齿, w为加工时齿坯的旋转速度,为虚拟齿轮的角速度, a-a为第二刀具的刀盘半径圆回转轴线,b-b为齿坯的轴线;加工时,齿坯在分度机构的驱动下绕自身轴线b-b以角速度 w旋转,第二刀具往复摆动产生切削运动,同时x轴伺服电机驱动x轴部件,y轴伺服电机驱动y轴部件,z轴伺服电机驱动z轴部件、c轴伺服电机驱动c轴部件,a轴伺服电机驱动a轴部件,使第二刀具在摆动的同时绕虚拟齿轮的轴线以角速度运动,第二刀具和齿坯之间形成紧密的展成运动,直到完成一对凹凸齿面的展成加工;

29、b62、完成一对凹凸齿面展成加工后,x轴部件沿x轴负向运动进行退刀,齿坯在分度机构的驱动下进行分度,为下一对凹凸齿面加工做准备,退刀和分度完成以后,开始重复b61的加工动作,直到所有凹凸齿面均加工完成。

30、一种用于圆弧齿线圆柱内齿轮的加工机床的加工方法,包括以下步骤:

31、c1、复位加工机床,设置齿轮加工参数;齿轮加工参数包括加工齿数、齿轮模数、齿宽、切齿速度、回退速度、进给量等;

32、c2、设置上下料参数:x轴、y轴和z轴联动进给量,预设好对刀点;虚拟齿轮为与齿坯进行啮合的虚拟齿轮,第三刀具为虚拟齿轮上一个齿,虚拟齿轮几何中心位于o-x轴上,为虚拟齿轮的分度圆半径,o-xyz为基准坐标系;对刀时要求第三刀具刃口所在平面位于o-xy平面上,第三刀具对称面位于过且与o-xy平面垂直的某一平面上,且第三刀具内刃刃尖与齿坯接触但不干涉;

33、c3、手动控制数控系统;通过控制x轴伺服电机使x轴部件移动,控制y轴伺服电机使y轴部件移动,控制z轴伺服电机使z轴部件移动,以将第三刀具移到安全位置,为齿坯的安装提供空间;

34、c4、对齿坯进行安装;根据齿坯的尺寸等相关参数对三爪卡盘进行调整,使三爪卡盘完成对齿坯的定位和夹紧;

35、c5、启动偏转切削部件;设置第三刀具所在虚拟齿轮的分度圆半径和伺服电机转动速度,以带动旋转部件进行往复偏转,使第三刀座上的第三刀具往复偏转对齿坯进行加工;

36、c6、齿轮加工;其中齿轮加工包括以下步骤:

37、c61、数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、z轴伺服电机、c轴伺服电机以推动相应的轴部件运动,第三刀具到达对刀点并开始切削,切削过程中,第三刀具的对称面始终与半径为刀盘半径的圆相切,以保证第三刀具的运动轨迹形成一个圆弧齿条,其中,半径为的圆为刀盘半径圆,其中心位于齿坯中截面上,初始位置时刃口所在平面与齿坯中截面平面共面,为回转轴轴线到第三刀具刃口平面的距离,为第三刀具位于第 x个位置时第三刀具刃口所在平面与刀盘半径圆交点到齿坯中截面的距离,为第三刀具位于第 x个位置时的旋转部件转角,和为第三刀具位于 x第个位置时c轴部件在 y方向和 z方向移动距离,应满足:=asin(/),= l a(cos-1)+sin,= l asin +( sin tan – 1/cos +1);切削时,数控系统发出脉冲信号给x轴伺服电机、y轴伺服电机、z轴伺服电机、c轴伺服电机、伺服电机和分度机构以驱动x轴部件、y轴部件、z轴部件、c轴部件、旋转部件与齿坯进行联动,实现齿坯一对齿面的展成加工;建立o-xyz坐标系,为齿坯分度圆半径,虚拟齿轮为与齿坯啮合的一假想齿轮(用于设计第三刀具和齿坯之间的展成运动),虚拟齿轮的分度圆和齿坯的分度圆相切,第三刀具为虚拟齿轮上的一个轮齿,为加工时齿坯的旋转速度,为虚拟齿轮的角速度, a-a为第三刀具刀盘半径圆的回转轴线,b-b为齿坯的轴线;加工时,齿坯在分度机构的驱动下绕自身轴线b-b以角速度旋转,第三刀具往复摆动产生切削运动,同时x轴伺服电机驱动x轴部件,y轴伺服电机驱动y轴部件,z轴伺服电机驱动z轴部件、c轴伺服电机驱动c轴部件,伺服电机驱动旋转部件,使第三刀具在摆动的同时绕虚拟齿轮的轴线以角速度运动,第三刀具和齿坯之间形成紧密的展成运动,直到完成一对凹凸齿面的展成加工;

38、c62、完成一对凹凸齿面展成加工后,x轴部件沿x轴负向运动进行退刀,齿坯在分度机构的驱动下进行分度,为下一对凹凸齿面加工做准备,退刀和分度完成以后,开始重复c61的加工动作,直到所有凹凸齿面均加工完成。

39、本发明的有益效果是:

40、1、提供了一种加工机床,让刀具只做来回摆动以产生切削运动,从而避免刀具和齿坯的干涉,能够实现圆弧齿线圆柱内齿轮的展成加工,该加工机床相比于五轴数控加工机床,完全按照该齿轮成形原理进行加工,具备更高的精度和效率,且成本更低,有利于推动该齿轮工业化应用。

41、2、能够采用尽可能少的刀具加工出不同齿线半径的圆弧齿线圆柱内齿轮。

- 还没有人留言评论。精彩留言会获得点赞!