一种加工斜喷油孔的加工装置以及加工方法与流程

本发明涉及斜孔钻孔,具体为一种加工斜喷油孔的加工装置以及加工方法。

背景技术:

1、某型发动机上的轴承座润滑用喷油孔与中心线形成某一个夹角,且喷油孔的直径又小,最小孔的直径是0.3mm,最大孔的直径是2mm,各孔的位置度都有一定的要求,所有孔出口都在轴承座的内腔中,加工难度比较大,原有的加工方法是通过人工划线,然后找正的方法加工,但由于轴承座上的斜孔都是在轴承座的内腔,找正比较困难,加工误差大,不能满足产品性能需要,加工误差主要在于零件装夹误差,以及受工作台面水平度的影响,容易导致斜孔加工路径偏移,并且,加工小直径孔,一般使用高频电火花机或者穿孔机进行加工,而电火花机和穿孔机的加工路径相对固定,一般为水平方向打孔或垂直方向打孔,对于轴承座上的斜孔存在打孔困难的问题,容易出现打孔偏移的情况,导致整个零件报废,经济损失较大。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种加工斜喷油孔的加工装置,能根据工件的斜孔位置适应性调整工件的装夹位置,摆正工件的斜孔,使斜孔轴线平行于打孔路径,完成打孔操作,在加工路径固定的情况下实现斜喷油孔的精确打孔,降低零件报废率。

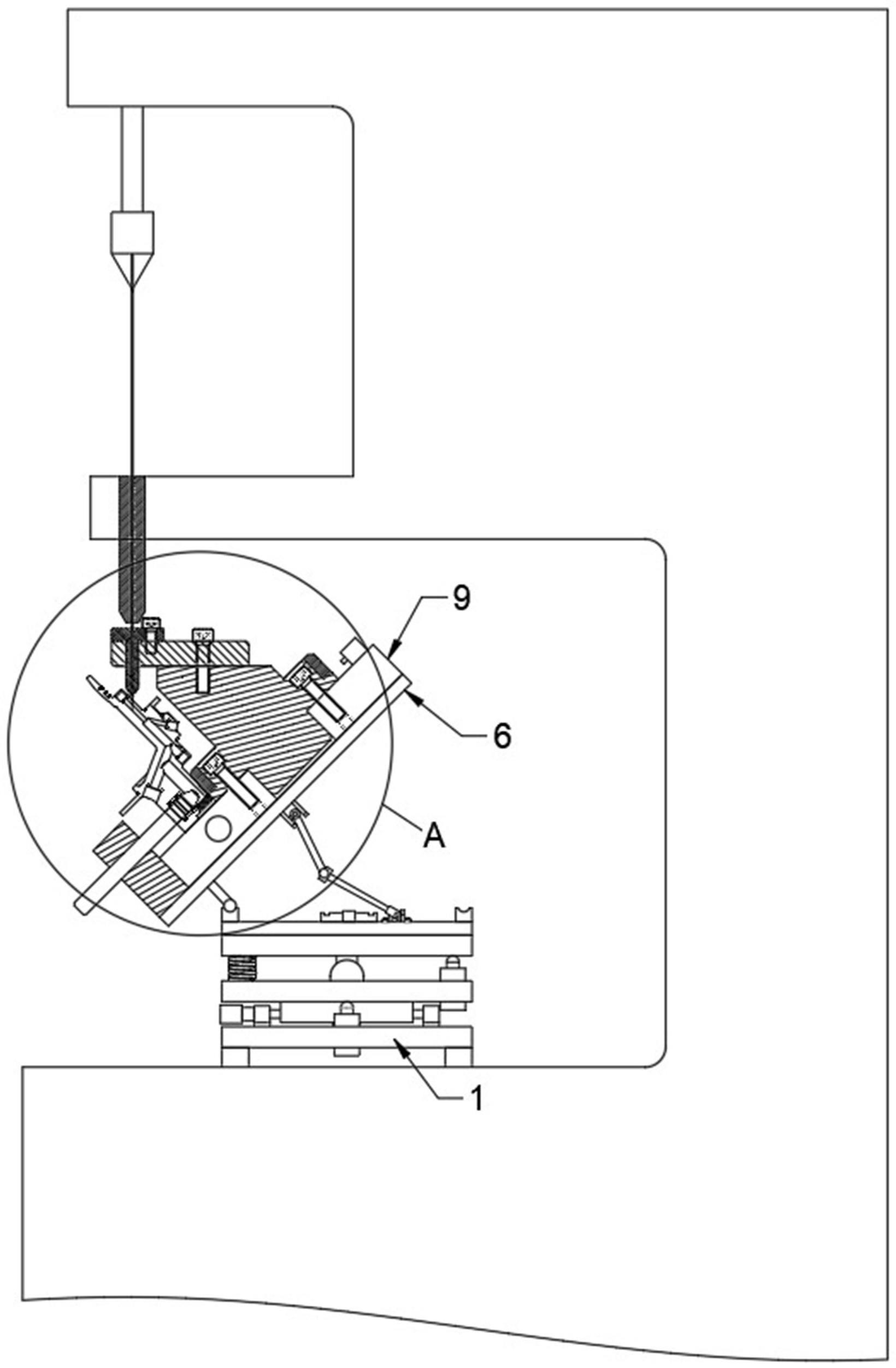

2、本发明的目的是通过以下技术方案来实现的:一种加工斜喷油孔的加工装置,包括水平度调整机构、四向偏转机构和工装机构,所述水平度调整机构包括底板、一轴调整板、二轴调整板和二轴仰角传感器,所述一轴调整板铰接在所述底板上,所述二轴调整板铰接在所述一轴调整板上,所述二轴调整板的偏转轴线以及所述一轴调整板的偏转轴线在水平面上相互垂直;

3、所述四向偏转机构包括矩形框架板、四向偏转板和倾角传感器,所述矩形框架板固定安装在所述二轴调整板上,所述四向偏转板的四个侧壁均设置有偏转轴,所述偏转轴具有与所述矩形框架板铰接或分离两个状态,所述倾角传感器安装在所述二轴调整板上,用于测量所述四向偏转板的偏转角度;

4、所述工装机构包括工装面板,所述工装面板固定安装在所述四向偏转板上,所述工装面板上开设有工装基准孔,以所述工装基准孔为基准在所述工装面板上设置有定位芯轴,所述定位芯轴垂直于所述工装面板,所述二轴仰角传感器安装在所述工装面板上。

5、在一些实施例中,所述底板的中部固定有一轴铰接座,所述一轴铰接座上通过轴承转动连接有第一铰接轴,所述一轴调整板的底部固定有第一套管,所述第一套管活动套装在所述第一铰接轴上,所述底板与所述一轴调整板之间设置有一轴千分尺,所述一轴千分尺的壳体安装在所述底板上,所述一轴千分尺的测量轴抵接所述一轴调整板一侧的中部,所述底板与所述一轴调整板之间连接有一轴强力弹簧,所述一轴强力弹簧与一轴千分尺关于所述第一铰接轴对称设置。

6、在一些实施例中,所述第一铰接轴的一端穿出所述一轴铰接座连接有一轴抱死机构,所述一轴抱死机构包括外部套管、滑动套管和中空矩形管,所述中空矩形管的一端固定在所述一轴铰接座上,所述外部套管上开设有螺纹孔,所述滑动套管滑动穿设在所述外部套管上,所述滑动套管贯穿开设有矩形通孔,所述第一铰接轴的端部设有外螺纹,当所述第一铰接轴的一端穿过中空矩形管适配至所述螺纹孔内时,所述中空矩形管适配在所述矩形通孔内,且所述滑动套管通过螺钉连接所述中空矩形管。

7、在一些实施例中,所述一轴调整板的中部固定有二轴铰接座,所述二轴铰接座上通过轴承转动连接有第二铰接轴,所述二轴调整板的底部固定有第二套管,所述第二套管活动套装在所述第二铰接轴上,所述一轴调整板与所述二轴调整板之间设置有二轴千分尺,所述二轴千分尺的壳体安装在所述一轴调整板上,所述二轴千分尺的测量轴抵接所述二轴调整板一侧的中部,所述一轴调整板与所述二轴调整板之间连接有二轴强力弹簧,所述二轴强力弹簧与二轴千分尺关于所述第二铰接轴对称设置。

8、在一些实施例中,所述第二铰接轴的一端穿出所述二轴铰接座连接有二轴抱死机构,所述二轴抱死机构的结构与所述一轴抱死机构的结构相同。

9、在一些实施例中,所述四向偏转机构还包括驱动臂、支撑臂、第一十字形万向节、第二十字形万向节和驱动座,所述矩形框架板上固定有万向节座,所述四向偏转板底部的中心固定有万向铰接座,所述驱动座的形状为“凵”形,所述驱动座的封闭端与所述驱动臂的一端固定,所述驱动臂的另一端与所述支撑臂铰接,所述第一十字形万向节一轴的两端转动连接所述万向节座,所述第一十字形万向节二轴的两端分别连接在所述驱动座的两个内侧壁上,所述驱动座的外侧壁安装有刹车电机,所述刹车电机的输出轴通过联轴器传动连接所述第一十字形万向节的二轴,所述第二十字形万向节一轴的两端均转动连接在所述万向铰接座上,所述第二十字形万向节二轴的两端转动连接在所述支撑臂上。

10、在一些实施例中,所述偏转轴包括矩形限位块和套轴,所述矩形限位块的两端均固定连接有端轴,所述端轴上转动套设有所述套轴,所述套轴的外壁通过连杆固定连接所述四向偏转板,所述端轴的外壁与所述套轴的内壁之间设置有密封环,所述密封环呈压缩状态。

11、在一些实施例中,四个所述偏转轴均对应设置有限位机构,所述限位机构包括安装板、限位销和微型气缸,所述安装板固定在所述矩形框架板上,所述安装板上固定有导向座,所述限位销滑动穿设在所述导向座上,所述微型气缸的缸体安装在所述安装板上,所述微型气缸的伸缩轴连接所述限位销的一端,所述矩形限位块靠近所述限位销的端面开设有锥形孔,所述锥形孔的直径沿远离所述限位销的方向逐渐减小,所述限位销远离所述微型气缸的一端为锥形,且直径靠近所述锥形孔逐渐减小,其中一个所述偏转轴为铰接状态时,对应的所述限位销适配在此限位销的锥形孔内。

12、在一些实施例中,所述工装面板低端固定有定向芯轴支板,所述定向芯轴支板上穿设有定向芯轴,所述定向芯轴穿入工件的定位孔内以将工件抵紧在所述定位芯轴上,所述定位芯轴的顶面连接有导向套定位板,所述导向套定位板水平设置,所述导向套定位板上竖直安装有导向套。

13、一种加工斜喷油孔的加工方法,包括以下步骤:

14、s1、处理工装面板;先在工装面板上镗出工装基准孔,以工装基准孔为基准尺寸,结合工件尺寸在工装面板上钻出定位轴中心孔,将定位芯轴安装在定位轴中心孔内,处理完成后将工装面板安装在四向偏转板上,将工件通过定向芯轴工装在工装面板上;

15、s1、调整工装面板的水平度;以二轴仰角传感器的测量数据,对应调整一轴调整板和二轴调整板,对工装面板进行调平;

16、s2、调整工装面板的倾斜方向以及倾斜角度;根据工件加工孔的位置使对应的偏转轴处于铰接状态,其余三个偏转轴处于分离状态,再通过倾角传感器控制工装面板的偏转角度,使加工孔的轴线竖直设置;

17、s3、安装导向套;将定位芯轴的顶面铣成水平面后安装导向套定位板,最后在导向套定位板上安装导向套,使导向套与待加工斜孔同轴设置;

18、s4、钻斜喷油孔;最后通过电火花机对工件进行钻孔。

19、本发明的有益效果是:

20、1、能根据工件的斜孔位置适应性调整工件的装夹位置,摆正工件的斜孔,使斜孔轴线平行于打孔路径,完成打孔操作,在加工路径固定的情况下实现斜喷油孔的精确打孔,降低零件报废率。

21、2、通过二轴仰角传感器的测量数据,对应调整一轴调整板和二轴调整板,对工装面板进行调平,保证工装面板具有较高的平行度,再以此平行度为基准,通过四向偏转板的偏转以及偏转角度的控制,使工装面板跟随移动至打孔工位,进而使工件以较高精度对应打孔路径,降低工件的装夹误差,提高了打孔精度。

- 还没有人留言评论。精彩留言会获得点赞!