一种直线式阳极钢爪修复生产线及修复方法与流程

本发明属于铝电解阳极组装领域,尤其是涉及一种铝电解阳极钢爪修复生产线及修复方法。

背景技术:

1、阳极导杆组件作为电解铝的主要结构,是电流通路的关键环节,具有数量众多,易损的特点。长期以来,铸造阳极钢爪经过短期使用后,需要依赖人工进行焊接修复后再次使用。

2、在现有技术中,申请号为201911087358.1的发明专利申请公开了一种铝电解阳极导杆自动化修复环形生产线及修复方法,采用如下技术方案:铝电解阳极导杆自动化修复环形生产线,包括地面铺设的环形轨道和在环形轨道上运行的装有阳极导杆的工装轨道小车;还包括沿环形轨道布置的上线翻转台、数控火焰切割机、钢棒上料机器人、钢棒送料装置、钢爪焊接专机、双阳极翻转变位机、数控火焰切割机、导杆切割机、爆炸块上料机器人、爆炸块送料装置,爆炸块焊接专机、导杆焊接专机和导杆平面铣削设备。装有阳极导杆的工装轨道小车,按工艺流程依次在轨道上完成对阳极导杆组的钢爪切割、钢爪焊接、导杆分离、导杆焊接、爆炸焊块钢侧焊接等工作。该产线功能完备,属于阳极导杆组修复的全流程产线,能完成对阳极导杆钢爪部分和导杆-爆炸焊块部分的分离和焊接修复,同时环形轨道实现了工装轨道小车的循环运转。

3、又有,申请号为202010452997.x的发明专利申请公开了一种分流型铝电解阳极钢爪自动化修复生产线及修复方法,采用如下技术方案:分流型铝电解阳极钢爪自动化修复生产线及修复方法,该生产线包括地面铺设的两条直线轨道,以及在两条直线轨道上运行的装有阳极导杆的工装轨道小车;还包括沿地面直线轨道一布置的上线翻转台、数控火焰切割机、钢棒上料机器人、钢棒送料装置、钢爪焊接专机、顶升移载装置、双阳极翻转变位机、数控火焰切割机、导杆切割机、爆炸块上料机器人、爆炸块送料装置,爆炸块焊接专机和导杆焊接专机;沿地面直线轨道二布置的导杆平面铣削设备和布置在两条直线轨道中间的顶升移载装置。本发明利用运输小车及两条平行的直线轨道,作为运输和固定阳极导杆的工具,极大地增加了整个流水线的灵活性。

4、以上现有技术都对阳极钢爪修复技术的创新,属于功能完备的全流程修复生产线及修复方法,但未考虑到以下问题:虽然钢爪部分和导杆-爆炸焊块部分的修复都是对阳极导杆组的修复,但两者的修复工艺、修复数量存在较大差异。现实中,钢爪部分的修复数量往往是导杆-爆炸焊块部分修复数量的数倍以上,将两种修复工艺集中在一条产线上,生产调度的难度较大。生产调度不当的情况下,前车将会影响后车的运行,影响生产效率,多种功能的聚集,也将降低产线运行的稳定性。同时环形轨道由于需要转弯,转弯轨道较长,造成轨道车运行空跑距离长。双直线轨道则需顶升移载装置将工装轨道小车在两条轨道间来回变换,将影响工装轨道小车与轨道间的配合精度,不利于保证自焊接的质量。

5、这些问题会降低阳极导杆修复产线的效率和运行稳定性,增加生产调度的难度,增加企业的运营成本。因此,对于这些问题如何解决,是本领域技术人员的一项很有意义的研究课题。

技术实现思路

1、本发明对现有技术存在的不足,提供了一种直线式阳极钢爪修复生产线及修复方法。本发明通过在直线轨道上布置用多台小车、多台锯切机及一套自动焊接系统,通过多点切割、共用焊接系统的调度,实现自动焊接系统的高效利用,直线式轨道有效保证了工装轨道车的运行精度,有利于自动焊接的更好实现。同时本生产线还配备了备用焊接工作站,以保证焊接系统故障时的持续生产。

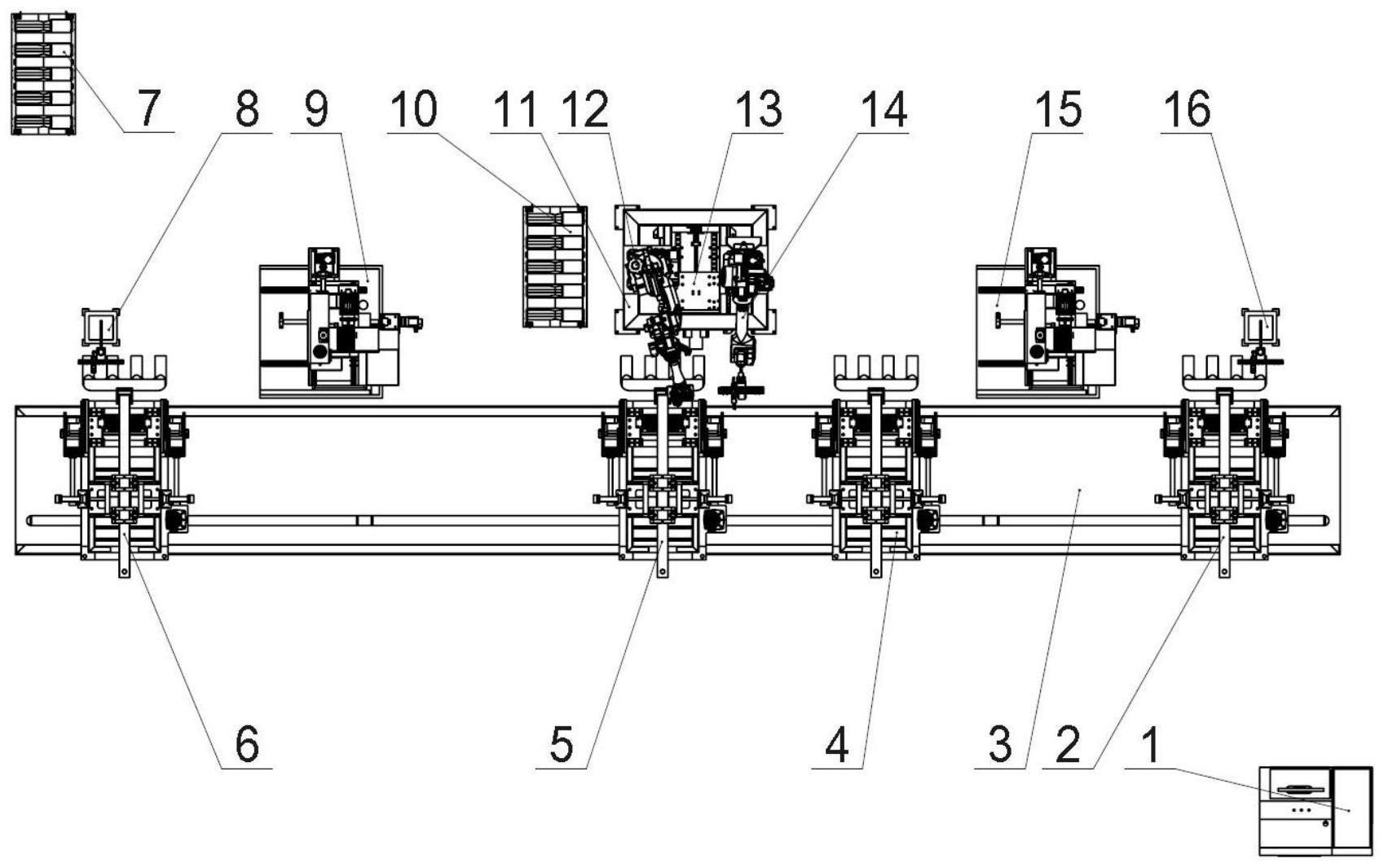

2、实现本发明目的的具体技术方案是:一种直线式阳极钢爪修复生产线,包括直线轨道、工装小车一、工装小车二、工装小车三、工装小车四、锯切专机一、锯切专机二、焊接专机、支架、搬运机器人和钢棒夹持定位机,所述直线轨道上面滑动连接有工装小车一、工装小车二、工装小车三和工装小车四;所述搬运机器人、钢棒夹持定位机和焊接专机固定连接在直线轨道一侧的支架上;所述支架两侧安装有锯切专机一和锯切专机二。

3、进一步地,所述直线轨道包括轨道基座、轨道一、齿条和轨道二;所述轨道基座上面对称固定轨道一和轨道二,且靠近轨道基座两侧边沿处;所述轨道基座上面靠近左侧固定连接有齿条。

4、进一步地,所述锯切专机一两侧布置有工装小车一和工装小车二;所述锯切专机二两侧布置有工装小车三和工装小车四。

5、进一步地,还包括人工焊接台一和人工焊接台二;所述人工焊接台一和人工焊接台二固定安装在直线轨道两端。

6、进一步地,还包括上料工位和钢棒备料台;所述上料工位位于支架左侧;所述钢棒备料台固定在人工焊接台一的左前方。

7、进一步地,所述总控台与工装小车一、工装小车二、工装小车三、工装小车四、锯切专机一、锯切专机二、焊接专机、搬运机器人和钢棒夹持定位机电性连接。

8、进一步地,所述工装小车一、工装小车二、工装小车三以及工装小车四结构相同;包括车体、驱动电机、驱动齿轮、滑块和轨道保护板;所述轨道一和轨道二上面滑动连接滑块;所述滑块上方固定连接车体,在车体的顶部安装有导杆固定机构;所述车体下方固定轨道保护板;所述车体上方固定连接驱动电机,且驱动电机旋转轴穿过车体和轨道保护板后固定连接有驱动齿轮;所述驱动齿轮与齿条啮合连接。

9、同时,本发明还提供一种基于上述直线式阳极钢爪修复生产线的直线式阳极钢爪修复方法,包括如下步骤:

10、步骤一、工人将备料台上的料盘装满待焊钢棒、并将u型衬板与待焊钢棒点焊在一起;将料盘吊运至上料工位,上料工位里面的定位块与搬运机器人共同实现待焊钢棒自动上料;一个料盘在上料工位工作时,工人可在钢棒备料台对第二个料盘进行备料;

11、步骤二、运行时,由工人将待修复阳极导杆组吊至工装小车二和工装小车三上,由工装小车和工装小车三将阳极导杆组夹紧,工装小车二运行至锯切专机一工位处、工装小车二运行至锯切专机一工位处、由锯切专机一锯切掉阳极导杆组上的待修复钢棒;锯切完毕后,工装小车二运行至焊接专机处的焊接工位,由搬运机器人将准备好的待焊钢棒搬运至钢棒夹持定位机上,钢棒夹持定位机上的卡盘将待焊钢棒固定后,将待焊钢棒自动运行至待焊位置,并保持夹紧状态,对位完成后,由焊接专机对待焊钢棒和钢梁进行全截面窄间隙焊接,焊接完成后,钢棒夹持定位机松开卡盘,退出待焊位置,焊接完成。工装小车二在进行钢棒焊接时,工装小车三运行至锯切专机二工位处,由锯切专机二切掉阳极导杆组上的待修复钢棒,待工装小车二上阳极导杆组焊接完成后,工装小车二离开焊接工位,工装小车三运行至焊接专机处的焊接工位,重复以上焊接流程。焊接完成的阳极吊杆组退出焊接位,在空位进行吊装离开。

12、进一步地,当焊接专机、搬运机器人或钢棒夹持定位机出现故障,无法完成自动焊接时,启动手动焊接,即:所述工装小车一和工装小车四装载阳极导杆组移动,工装小车一和工装小车二轮流使用锯切专机一,工装小车三和工装小车四轮流使用锯切专机二;钢棒切除完成后,工装小车四在人工焊接台一处对新的钢棒进行手动焊接,工装小车一在人工焊接台二对新的钢棒进行手动焊接。

13、综上所述,本发明的有益效果是:

14、1.本发明通过多点切割、共用焊接系统,能有效提高产线的利用效率,减小生产调度的难度,降低企业的运营成本;

15、2.本发明通过配备备用焊接工作站,能有效保证焊接系统故障时,生产线的运行稳定;

16、3.本发明利用工装小车及直线轨道作为运输和固定阳极钢爪的工具,使阳极钢爪能快速在各作业工位之间运输,同时阳极钢爪直接在小车上进行修复作业,使阳极钢爪在不同工位之间的作业更加快捷高效。直线轨道的运用,保证了工装小车与轨道之间的配合精度,同时采用齿轮传动保证了运行的精度,大大提高阳极导杆修复的效率。

- 还没有人留言评论。精彩留言会获得点赞!