通过等径角挤压—搅拌摩擦增材制造纳米级金属零件的工艺

本发明涉及增材制造,具体而言涉及一种通过等径角挤压—搅拌摩擦增材制造纳米级金属零件的工艺。

背景技术:

1、以传统的加工方式(锻压或铸造)等技术制造较大型结构件时具有工艺困难且成本高的缺点,采用化学铣削和机械加工铣削的方式加工时对设备能力和工艺水平要求较高,且存在效率低、加工精度差、成本高、变形大且设计要求无法保证等问题。因此,金属增材制造由此应运而生。

2、目前,研究较多的金属增材制造方法有激光、电子束和电弧增材制造,其均为基于熔化连接的金属增材制造,在制造过程中会出现由固液相变引起的冶金缺陷和各向异性等问题。

3、采用激光增材制造成型的金属零件,微观组织显示为由细小等轴晶包围的柱状晶,其原因是:扫描速度很快,残留于沉积层的热量来不及扩散出去,前一层的高温层对下一层沉积起到了高温回火的作用,随着沉积层厚度的增加.热量的积累越来越多,试样整体温度将越高,对后一层回火温度越高,后一层的组织将越接近平衡凝固组织,即以柱状晶方式生长。当沉积接近顶层时,由于过热的试样接触空气而产生急冷效果,进而形成了细小的等轴晶。这种由于重熔造成的柱状晶组织较为粗大,并会导致其宏微观组织及力学性能呈现较强的各向异性,造成其成形工艺性、力学性能及结构性能的降低,导致其生产的零件使用受限。

4、采用电子束增材制造技术可以降低零件的应力集中、减少成型过程中的气孔缺陷、提升成型质量与力学性能,但是该方法多次熔化会使得能量输入过大导致熔池温度过高,影响熔池的稳定性,所成型的金属零件组织可观察到不明显的原始β柱状晶的晶界,α相除呈针状外,还呈树枝晶形状和长条状分布,α相间的尺寸差异较大。并且在熔池扰动过程中,会产生较大的反冲压力,部分熔体在冲击作用下被粉碎成许多小液滴,快速凝固时大量空隙未及时填充液态金属,形成孔隙,严重影响了产品的力学性能。

5、电弧增材制造技术材料利用率高、制造效率高、工艺适应性强、制造成本低等优势,适合生产大型薄壁航空构件。但是该方法由于重熔造成的热循环不同,会导致构件不同区域的存在显微组织不均匀性。其中,显微组织主要由细小的柱状晶和等轴晶组成而沉积层内的大部分晶粒为粗大等轴晶,试样显微组织具有明显的尺寸及形态不均匀性,会对产品的力学性能产生较大的影响。

6、利用以上三种工艺生产零件,由于其中存在着重熔过程会导致组织形态等缺陷,并影响产品的力学性能,在一些生产中不能直接使用。为了解决这种问题,一般会采用其它工艺来强化力学性能,例如通过锻压,使粗铸晶粒变细,晶粒变细,晶界增大,金属强度增大,硬度提高,金属的力学性能得到改善。但采用该方法的的强化效果仍然有限,达不到纳米晶的程度。

7、搅拌摩擦增材制造(fsam)是一种固相金属增材制造,能够突破金属增材制造熔化连接的固有缺陷。搅拌摩擦增材制造与其它增材制造技术相比具有以下优点:(1)成型效果好,在机械搅拌作用以及热输入的作用下,搅拌摩擦后增材区材料微观组织为细小均匀的晶粒,因此机械性能优异;(2)残余变形和应力小,因为fsam是固相增材制造方法,加工过程中材料没有熔化和凝固的过程,因此残余变形和应力极低;(3)节能环保,因为fsam过程中不需要高能热源,材料不发生熔化,更加节省能量,且加工过程中不产生烟尘和有害气体,更加环保。

8、与上述三种方法相比,fsam过程中材料不会发生熔化,不会造成上述的显微组织问题,但由于锻压等工艺的局限性,该方法依旧难以得到纳米晶。

技术实现思路

1、本发明目的在于针对现有技术的不足,提供一种通过等径角挤压—搅拌摩擦增材制造纳米级金属零件的工艺,采用等径角挤压工艺+搅拌摩擦增材制造技术,将纳米化的合金棒材作为原材料,借助搅拌摩擦增材制造技术,使成型的金属零件直接获得纳米级晶粒,实现纳米化合金增材制造。

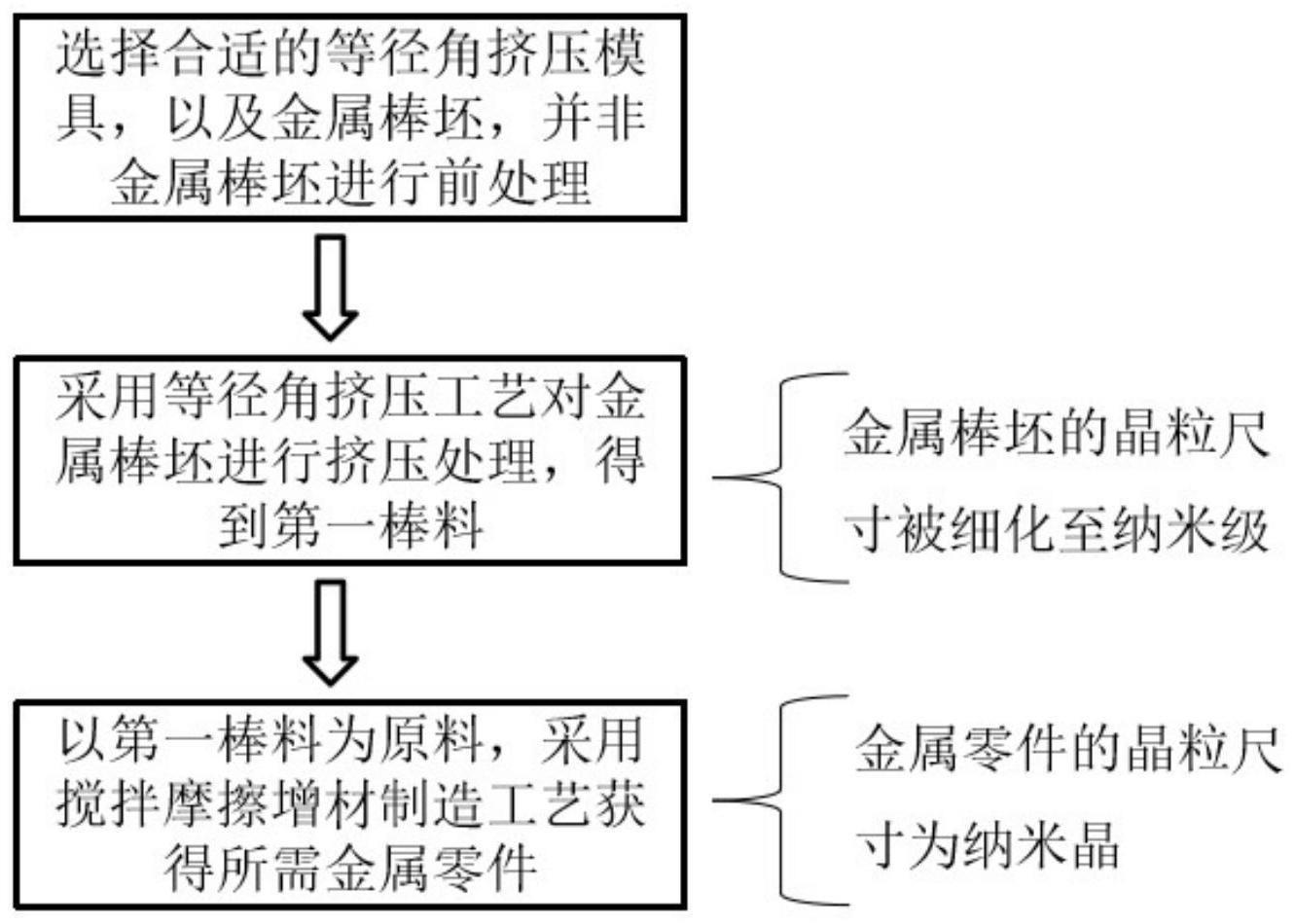

2、根据本发明的目的,提供一种通过等径角挤压—搅拌摩擦增材制造纳米级金属零件的工艺,包括以下步骤:

3、采用等径角挤压工艺对金属棒坯进行挤压处理,使金属棒坯的晶粒尺寸细化至第一纳米尺寸区间,得到第一棒料;

4、以第一棒料为原料,采用搅拌摩擦增材制造工艺,按照预设程序从第一层开始以向上生长的方式逐层沉积,直到沉积最后一层,得到具有晶粒尺寸为纳米晶的金属零件;

5、其中,通过搅拌摩擦的作用使晶粒尺寸进一步细化,所述金属零件的晶粒尺寸在第二纳米尺寸区间。

6、作为可选的实施方式,所述第一纳米尺寸区间为[200nm,500nm]。

7、作为可选的实施方式,所述第二纳米尺寸区间为[100nm,300nm]。

8、作为可选的实施方式,金属种类为铝合金、镁合金或钛合金中任意一种。

9、作为可选的实施方式,等径角挤压的具体过程包括:

10、将预热后的金属棒坯的第一端放入等通道挤压模具上模入口,通过向下的压力将金属棒坯完全挤入下模直至金属棒坯的第二端被挤出出口,完成一道次挤压;

11、再将金属棒坯的第二端放入等通道挤压模具上模入口,通过向下的压力将金属棒坯完全挤入下模直至金属棒坯的第一端被挤出出口,完成二道次挤压;

12、其中,一道次挤压和二道次挤压构成一个挤压周期,金属棒坯的挤压周期t≥2。

13、作为可选的实施方式,当金属种类为铝合金和镁合金时,金属棒坯的预热温度为250~350℃。

14、作为可选的实施方式,当金属种类为钛合金时,金属棒坯的预热温度为600~750℃。

15、作为可选的实施方式,挤压速度为3~5mm/s。

16、作为可选的实施方式,等径角挤压工艺采用的模具内交角φ为90°~120°,外角ψ=10°~30°。

17、作为可选的实施方式,搅拌摩擦增材制造工艺的具体条件包括:

18、搅拌头行进速度为100~1000mm/min,搅拌头转速为500~900r/min,棒料送料速度为1~200mm/min,搅拌头下压量为1~10mm,顶锻力为10~200kn。

19、作为可选的实施方式,金属棒坯在进行挤压处理前还包括热处理,以及在热处理后通过打磨去除氧化皮过程;其中,

20、当金属种类为铝合金时,将金属棒坯在450~480℃下固溶处理2h后,再在120~155℃下时效处理16h;

21、当金属种类为镁合金时,将金属棒坯在500~530℃下固溶处理16h,并进行后续时效热处理,时效参数为200~260℃,以4小时为间隔,直到96小时;

22、当金属种类为钛合金时,将金属棒坯在700~750℃下固溶处理30min。

23、由以上本发明的技术方案可见,本发明提出的通过等径角挤压—搅拌摩擦增材制造纳米级金属零件的工艺,先采用等径角挤压技术处理金属棒坯,使合金棒材发生强塑性变形,细化晶粒,使金属棒坯的晶粒细化到纳米晶级别,再以纳米化的合金棒材作为原材料进行搅拌摩擦增材制造,剧烈搅拌摩擦作用下材料组织发生了巨大的塑性形变,产生了大量的塑性变形能,金属材料发生了剧烈的回复再结晶过程,因此使得搅拌摩擦增材制造后的晶粒更加细小均,直接获得纳米晶金属零件,具有优秀的性能,并且采用等径角挤压制造的纳米晶粒在塑性变形的过程中,通过晶体的滑动机制有助于搅拌摩擦过程中的金属流动,能更加方便制造超细晶。

24、本发明采用搅拌摩擦增材制造技术,可以克服成型件具有气孔、致密性差等问题,且因过程中金属原料并未发生熔化,因此具有残余应力小和对材料本身损伤较小的优点,同时由于工艺温度低具有节约能源的优点。

- 还没有人留言评论。精彩留言会获得点赞!