一种复杂曲率薄壁构件的激光冲击辅助蠕变时效成形方法

本发明涉及有色金属材料加工制造领域,具体涉及到一种复杂曲率薄壁构件的激光冲击辅助蠕变时效成形方法。

背景技术:

1、铝合金因具有低密度、易加工以及抗腐蚀等特点,已成为航空航天领域运载设备的重要结构材料,被广泛应用于飞机和火箭整体薄壁类构件的制造中。近年来,为了实现这类构件的形性协同制造,以满足航空航天领域高质量发展的要求,蠕变时效成形技术在航空航天制造领域得到了广泛的应用。蠕变时效成形工艺是将应力引入传统时效强化工艺过程中,在构件高温时效强化的同时将应力引起的弹性变形转换为塑性变形以实现成形的,它突破传统成形工艺中材料时效强化和构件成形时空分离的缺点,实现了构件强化和成形的同步进行,是铝合金大型薄壁构件理想的制造成形工艺。目前,该技术已成为大型飞机壁板以及火箭贮箱的关键制造技术之一。

2、实际生产中,铝合金构件的蠕变时效成形过程一般分为三个阶段:

3、(1)加载阶段:将待成型板料放置于模具上,调整好相对位置后,对板料施加压力,保证板料弯曲后与模具型面贴合。

4、(2)蠕变时效阶段(保温保压阶段):将贴合的板料和模具一起送入热压罐中,将温度升至设定的温度,施加载荷并保持一定时间,板料在保温保压过程中同时发生蠕变变形和时效强化,同步实现成形和成性。

5、(3)卸载阶段:保温保压达到预设时间后,热压罐开始卸载、降温。板料由于存在内应力会发生回弹,回弹后的型面即为最终型面。

6、在航空航天设备追求高负载、高航程的背景下,航天运载器所用的铝合金构件尺寸越发增大、厚度越来越薄同时曲率也变得更为复杂,而构件尺寸越大,厚度越薄,构件在蠕变时效后的回弹就越明显,最终型面欠弯,达不到目标型面的精度要求,而现有的蠕变时效成形工艺在制造这类大型复杂曲率薄壁构件时,一般有两种方案:

7、第一种方案:在构件进行蠕变时效成形之前先进行局部滚弯。构件在蠕变量不足(曲率最大)的部位进行局部滚弯,使该部位发生塑性变形,减少达到目标型面所需要的蠕变量,同时塑性变形引入位错可以有效提高后续蠕变过程的蠕变量,共同作用改善回弹、欠弯问题。

8、滚弯工艺一般用于单曲构件,针对复杂曲率(双曲马鞍形等)构件,滚弯的成形精度较低,大多依据以往的滚弯经验完成,因此,经过滚弯的构件往往在蠕变时效成形存在构件表面形状不连续、滚弯部位存在局部凸起等缺陷。构件中心部位的成形曲率最大,所需蠕变量最大,且该部位在蠕变时效过程中受力最大,构件进行滚弯后,中心部位在后续的蠕变时效过程易出现局部微裂纹等缺陷;

9、第二种方案:将已经蠕变时效成形后的构件再次进行蠕变时效,使构件进行二次蠕变时效成形。由于一次蠕变时效过程中已经消耗了大量的位错,导致第二次蠕变时效过程中由位错运动引起的蠕变量大大减少,对于成形精度的提高并不明显;提高二次蠕变的温度虽然可以在一定程度上提高蠕变变形量、改善回弹现象,但两次蠕变时效成形过程会使构件高温时效时间过长,容易使构件进入过时效状态,造成性能(强度和塑性)的明显下降;此外,两次蠕变时效带来的时间、人工、物力以及经济成本都将明显增加,过程繁琐且劳动强度大。

10、综上所述,铝合金大型复杂曲率薄壁构件形性协同制造的重点在于如何在提高构件蠕变变形量的同时保证构件材料的强度不会降低,而现有的蠕变时效工艺方案已经不能满足大型复杂曲率薄壁构件形性协同的制造要求,因此,亟需针对铝合金大型复杂曲率薄壁构件提出一种新蠕变时效成形方法。

技术实现思路

1、本发明的目的是提供一种复杂曲率薄壁构件的激光冲击辅助蠕变时效成形方法,以解决背景技术中提出的大型复杂曲率薄壁构件现有蠕变时效成形方案中无法在保证构件材料性能的基础上获得较好成形性能的问题。本发明通过激光对待成型构件板料蠕变量不足的部位进行冲击,使局部发生冲击变形,可使局部完成预成形的同时引入位错,为构件后续实现蠕变时效高精度成形提供良好的型面基础。

2、本发明是通过如下技术方案予以实现的。

3、一种复杂曲率薄壁构件的激光冲击辅助蠕变时效成形方法,包括以下步骤:

4、s1:获得大尺寸铝合金薄壁构件材料在不同应力和温度下蠕变量随时间的变化数据,选择合适温度下的蠕变数据建立本构模型,结合有限元软件建立构件尺度的蠕变时效过程仿真模型,确定难成形区域;

5、s2:根据s1步骤得到的难成形区域,在大尺寸铝合金薄壁构件板料上标记相应区域,再在构件相应区域上铺设约束层和能量吸收层;

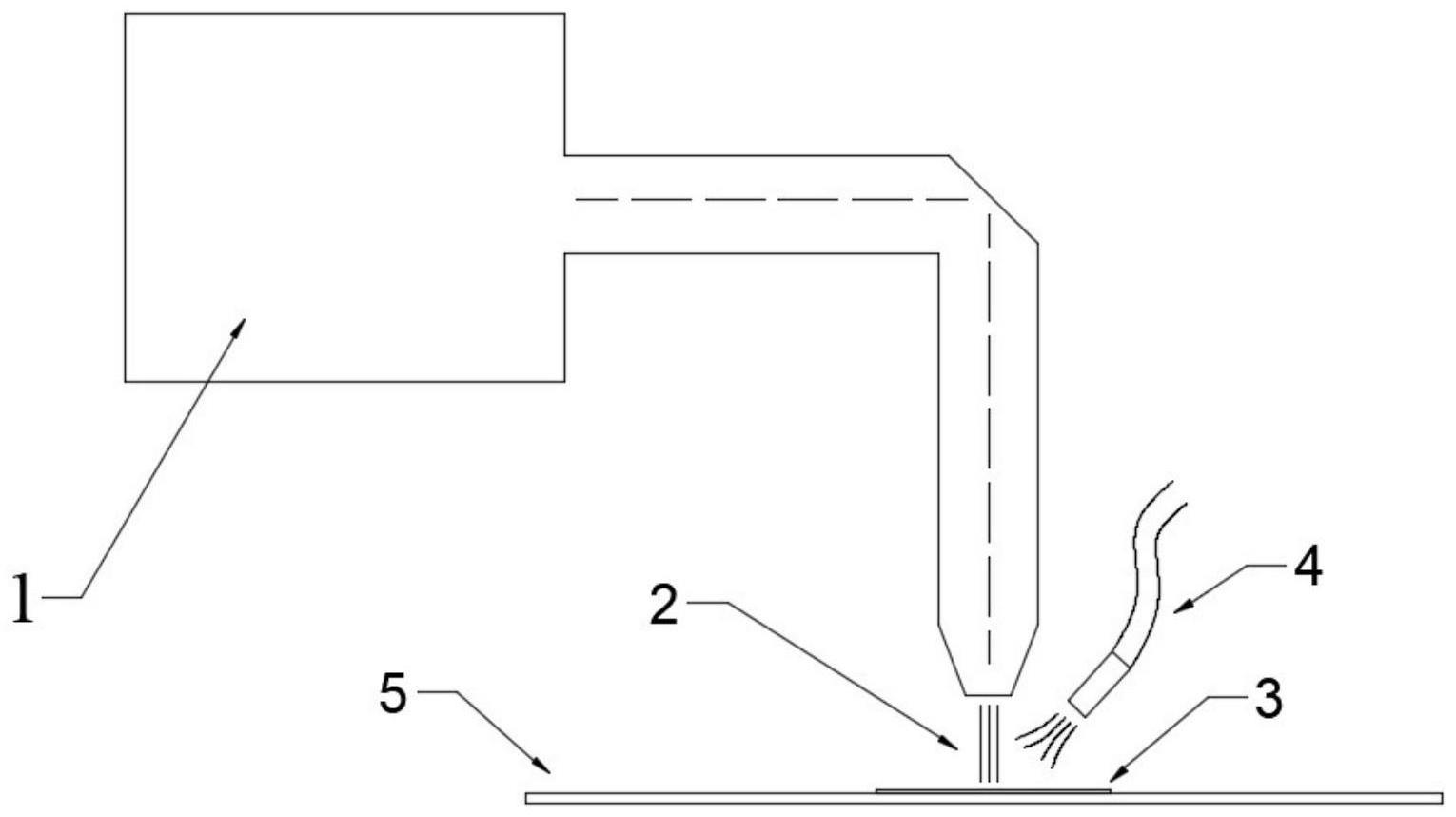

6、s3:根据s1步骤得到的构件板料难成形区域的型面曲率变化情况对激光冲击装置进行参数设置,对构件难成形区域进行激光冲击,完成预成形;

7、s4:将透气毡包裹固定在s3步骤得到的构件上,随后将构件置于真空袋与模具型面之间形成的密闭空间内;

8、s5:对密闭空间抽真空,之后将模具送入热压罐设备进行蠕变时效过程,完成后构件慢慢回弹,获得最终的目标型面。

9、优选的,构件厚度为3-5mm。

10、优选的,s1中,大尺寸铝合金薄壁构件材料在不同应力和温度下蠕变量随时间的变化数据是通过采用大尺寸铝合金薄壁构件材料制成的试样进行蠕变时效基础实验获得。

11、优选的,s1中,通过有限元软件建立构件尺度的蠕变时效过程仿真模型的方法为:添加实际成形制造过程的模具型面和热压罐工作参数作为边界条件,工作参数包括压强、温度、时间,获得成形后的型面仿真结果。

12、优选的,s2中,约束层为流水,能量吸收层为黑漆。

13、优选的,s3中,工作参数包括电流大小、占空比、脉冲频率、激光波长、扫描速率、光斑直径、光斑搭接率、激光功率、冲击路径、激光能量和冲击次数。

14、优选的,s4中,将构件置于真空袋与模具型面之间形成的密闭空间内的操作为:在模具周边粘贴一圈高温胶,并用真空袋铺放在构件上,真空袋周边通过高温胶与模具边缘紧密粘合,构件处于真空袋与模具型面之间形成的密闭空间内。

15、优选的,s5中,蠕变时效过程具体为:先对热压罐内进行加压,达到设定压力后开始升温,升温至设定温度后,保压保温直至完成整个蠕变时效过程。

16、本发明的有益效果是:

17、(1)激光冲击变形是利用激光冲击构件表面的能量转换体(由透明的约束层和不透明的吸收层组成),使其中的吸收层部分汽化电离并形成冲击波,利用冲击波的压力使构件板料发生塑性变形,属于冷加工范畴,不会发热引起材料内部组织的改变。

18、(2)激光冲击属于高压、高速以及高应变率,可实现全塑性弯曲的特殊成形方式,其变形压力可达gpa量级,在几十纳秒内完成塑性变形,应变率达106~107s-1,是常规加工成形方式的百倍甚至更高,可实现全塑性弯曲,冲击后的型面不存在回弹,原理上为精确预成形提供了可行性基础。

19、(3)本发明并非直接对构件局部进行激光冲击成形至目标型面,而是对局部进行冲击完成预成形,激光冲击变形可以做到精确成形,多点逐步成形,通过调整冲击路径、次数、光斑搭接率以及冲击方式等参数做到精确控制变形后的型面,不会出现滚弯-蠕变后型面过渡不光顺、不连续,局部凸起等问题。

20、(4)激光冲击变形引入的高密度位错和晶粒细化具有很好的高温稳定性,在后续蠕变时效成形过程中更高密度的位错能够提供更大的蠕变量,细化后的晶粒能够改善构件材料的塑性,避免微小裂纹的出现。

21、(5)激光冲击后的构件表面晶粒细化更为明显,能够形成致密的细晶组织,表现出更出色的延伸率和强度,表面质量高,还可提高表层的抗拉强度;除此以外,还能在构件表面产生可观的残余压应力,表面抗腐蚀和抗疲劳的能力明显提升。

22、(6)构件表面在蠕变时效成形中受力较构件板料中间部位大,是最容易出现裂纹的部位,在激光冲击作用下,也能够明显抑制后续蠕变过程中表面微裂纹的出现。

- 还没有人留言评论。精彩留言会获得点赞!