连杆焊接装置的制作方法

本发明涉及工件焊接,具体而言,涉及一种连杆焊接装置。

背景技术:

1、相关技术中,对一些小批量且多品种的工件进行加工时,通常采用人工焊接的方式,且有时还需要对连杆进行吊装。

2、在实现本发明的过程中,发明人发现相关技术中至少存在以下问题:工作人员的劳动强度高且工作效率低,亟需提供一种连杆焊接装置。

技术实现思路

1、为了解决或改善相关技术中人工焊接的方式劳动强度高且工作效率低的技术问题,本发明的目的在于提供一种连杆焊接装置。

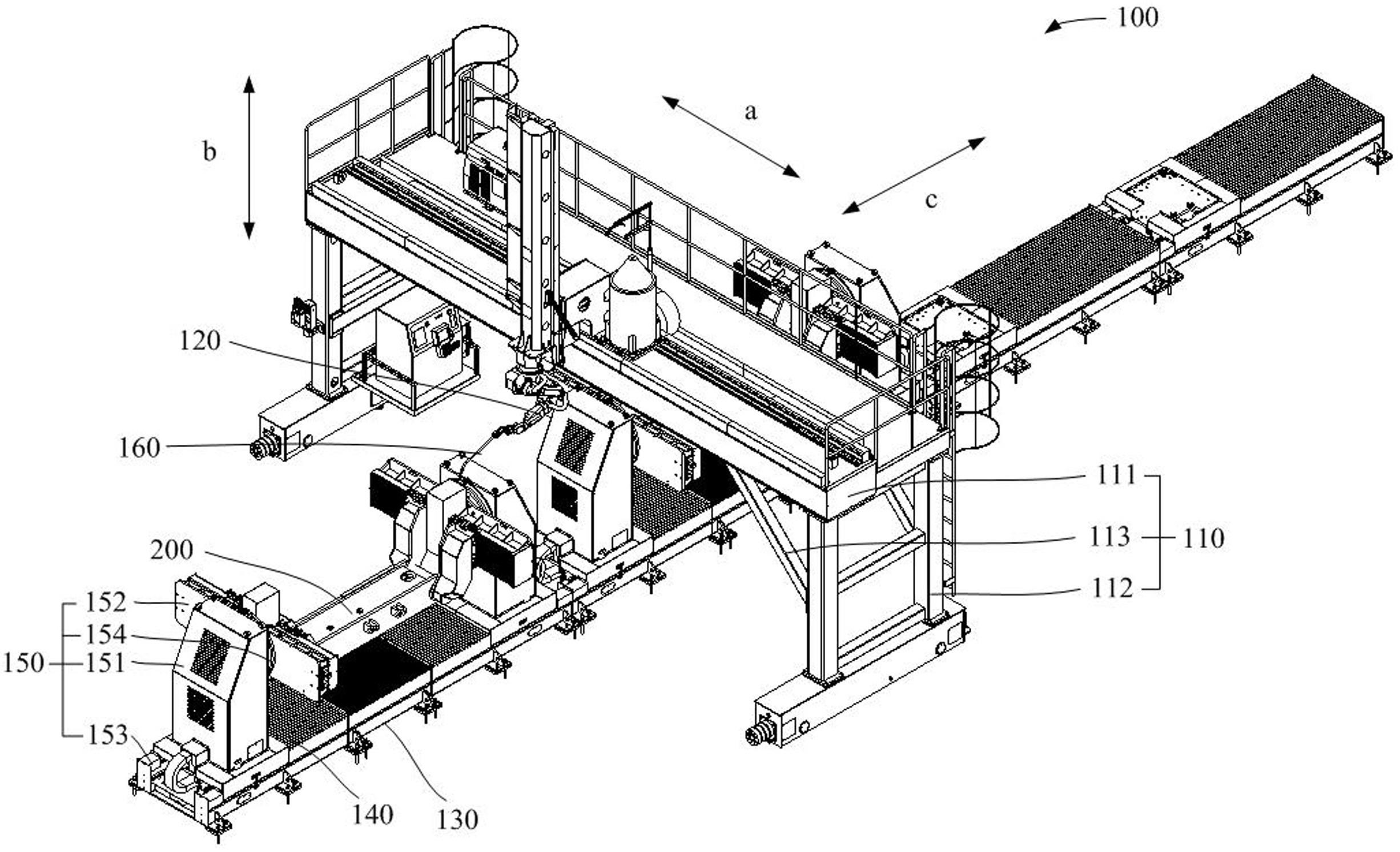

2、为实现上述目的,本发明提供了一种连杆焊接装置,用于对液压支架的连杆进行焊接,连杆焊接装置包括:龙门架;多轴机器人,具有连接端和工作端,连接端与龙门架连接;焊接头,设于工作端,焊接头通过多轴机器人相对龙门架移动和/或转动;基座,穿设于龙门架;滑轨,设于基座上;至少两个变位机,变位机可移动地设于滑轨,至少一个连杆设于变位机,连杆通过变位机相对基座移动和/或转动。

3、根据本发明提供的连杆焊接装置的技术方案,提供了一种连杆焊接装置,能够对液压支架的连杆进行焊接,有利于降低劳动强度,提高工作效率。具体地,第一方面,工作人员通过变位机调整连杆的位置及姿态,焊接头可以直接对连杆的待焊位置进行焊接,不需要二次装夹,有利于缩短焊接辅助时长,提高工作效率;第二方面,通过将变位机的数量设置为至少两个,可以先后将装有待焊连杆的变位机移动至焊接头正下方或靠近焊接头的位置,以使焊接头与至少两个变位机进行配合对连杆进行焊接,这种设计方式不需要停工等活,有利于降低劳动强度,进一步提高工作效率。

4、液压支架由底座、掩护梁、顶梁、侧护板以及连杆等部件组成。掩护梁与顶梁连接,连杆用于连接掩护梁与底座。连杆焊接装置用于对液压支架的连杆进行焊接。

5、具体而言,连杆焊接装置包括龙门架、多轴机器人、焊接头、基座、滑轨以及至少两个变位机。其中,龙门架与地面相对固定。可选地,龙门架通过水钻孔与地面连接。可选地,龙门架包括顶柱和两个侧柱。其中一个侧柱与顶柱的一端连接,另外一个侧柱与顶柱的另一端连接。顶柱和两个侧柱组成类似门框的结构。

6、进一步地,多轴机器人又称单轴机械手、工业机械臂或电缸,是能够实现自动控制的、可重复编程的、多自由度的、运动自由度建成空间直角关系的、多用途的操作机。多轴机器人具有连接端和工作端。多轴机器人的连接端与龙门架连接。可选地,连接端与龙门架的顶柱连接。进一步地,焊接头设于多轴机器人的工作端。焊接头通过多轴机器人能够相对龙门架移动和/或转动。焊接头通过多轴机器人能够与龙门架发生相对位移或角度变化,以改变自身姿态,便于对工件(比如连杆)进行焊接。

7、进一步地,基座穿设于龙门架。可选地,基座位于两个侧柱之间,且位于顶柱的下方。基座与地面相对固定,从而基座与龙门架相对固定。进一步地,滑轨设于基座上。变位机可移动地设于滑轨。换言之,变位机与滑轨相互配合,且变位机能够沿滑轨相对基座移动。至少一个连杆设于变位机。变位机上设有至少一个连杆。值得说明的是,变位机的数量为至少两个,即变位机可以是两个或者多个,根据实际需求对变位机进行灵活设置。

8、可选地,变位机具有第一工位和第二工位。第一工位为焊接工位,第二工位为装填工位。处于第一工位状态下的变位机与焊接头之间的距离小于处于第二工位状态下的变位机与焊接头的距离。可选地,当某一个变位机处于第一工位时,其它的变位机处于第二工位。多个变位机之间轮流在第一工位与第二工位之间交替。先后将装有待焊连杆的变位机移动至焊接头正下方或靠近焊接头的位置,以使焊接头与至少两个变位机进行配合对连杆进行焊接,这种设计方式不需要停工等活,有利于降低劳动强度,提高工作效率。

9、进一步地,连杆通过变位机相对基座移动和/或转动。工作人员通过变位机调整连杆的位置及姿态,焊接头可以直接对连杆的待焊位置进行焊接,不需要二次装夹,有利于缩短焊接辅助时长,提高工作效率。

10、本发明提供了一种连杆焊接装置,能够对液压支架的连杆进行焊接,有利于降低劳动强度,提高工作效率。具体地,第一方面,工作人员通过变位机调整连杆的位置及姿态,焊接头可以直接对连杆的待焊位置进行焊接,不需要二次装夹,有利于缩短焊接辅助时长,提高工作效率;第二方面,通过将变位机的数量设置为至少两个,可以先后将装有待焊连杆的变位机移动至焊接头正下方或靠近焊接头的位置,以使焊接头与至少两个变位机进行配合对连杆进行焊接,这种设计方式不需要停工等活,有利于降低劳动强度,进一步提高工作效率。

11、另外,本发明提供的上述技术方案还可以具有如下附加技术特征:

12、可选地,龙门架包括顶柱和两个侧柱,其中一个侧柱设于顶柱的一端,另外一个侧柱设于顶柱的另一端,基座设于两个侧柱之间,顶柱设于基座的上方,连接端与顶柱连接。

13、在该技术方案中,龙门架包括顶柱和两个侧柱。具体地,其中一个侧柱设于顶柱的一端,另外一个侧柱设于顶柱的另一端。可选地,侧柱与顶柱可拆卸连接,方便工作人员对部件进行拆卸或更换;或者,侧柱与顶柱通过焊接的方式相对固定,加工方式简单;或者,侧柱与顶柱为一体式结构,相对于后加工的方式而言,力学性能好,连接强度高,有利于减少零部件的数量,提高装配效率。

14、进一步地,基座设于两个侧柱之间。顶柱设于基座的上方。多轴机器人的连接端与顶柱连接。多轴机器人采用倒装的方式,且位于基座、变位机以及连杆的上方。工作人员通过变位机调整连杆的位置及姿态,焊接头可以直接对连杆的待焊位置进行焊接,不需要二次装夹,有利于缩短焊接辅助时长,提高工作效率。

15、可选地,顶柱的长度方向为第一方向,侧柱的长度方向为第二方向,基座的长度方向为第三方向,第二方向与第一方向垂直,第三方向与第一方向垂直,第三方向与第二方向垂直,变位机在第三方向上沿滑轨相对基座移动。

16、在该技术方案中,通过变位机在第三方向上沿滑轨相对基座移动,可以先后将装有待焊连杆的变位机移动至焊接头正下方或靠近焊接头的位置,以使焊接头与至少两个变位机进行配合对连杆进行焊接,这种设计方式不需要停工等活,有利于降低劳动强度,提高工作效率。可选地,变位机具有第一工位和第二工位。第一工位为焊接工位,第二工位为装填工位。处于第一工位状态下的变位机与焊接头之间的距离小于处于第二工位状态下的变位机与焊接头的距离。可选地,当某一个变位机处于第一工位时,其它的变位机处于第二工位。多个变位机之间轮流在第一工位与第二工位之间交替。

17、可选地,变位机包括:移动部,设于滑轨;夹持部,可转动地设于移动部,夹持部用于夹持连杆。

18、在该技术方案中,变位机包括移动部和夹持部。具体地,移动部设于滑轨,变位机的移动部能够沿滑轨相对基座移动。进一步地,夹持部与移动部连接。夹持部用于夹持连杆。夹持部能够相对移动部转动。变位机的移动部用于实现连杆与基座之间的相对移动;变位机的夹持部用于实现连杆与基座之间的相对转动。连杆通过变位机相对基座移动和/或转动。

19、可选地,变位机还包括:第一驱动件,与基座连接,第一驱动件与移动部连接,第一驱动件用于驱动移动部沿滑轨相对基座移动。

20、在该技术方案中,变位机还包括第一驱动件。具体地,第一驱动件与基座连接,且第一驱动件与移动部连接。通过设置第一驱动件,能够驱动移动部沿滑轨相对基座移动,以改变连杆与焊接头之间的相对位置,便于焊接头对连杆的待焊位置进行焊接。可选地,第一驱动件为伺服电机。

21、可选地,变位机还包括:第二驱动件,与移动部连接,第二驱动件与夹持部连接,第二驱动件用于驱动夹持部相对移动部转动。

22、在该技术方案中,变位机还包括第二驱动件。具体地,第二驱动件与移动部连接,且第二驱动件与夹持部连接。通过设置第二驱动件,能够驱动夹持部相对移动部转动,以改变连杆与焊接头之间的角度,便于焊接头对连杆的待焊位置进行焊接。可选地,第二驱动件为伺服电机。

23、可选地,变位机的数量为两个,变位机具有第一工位和第二工位,变位机处于第一工位时,焊接头对设于变位机上的连杆进行焊接,其中一个变位机处于第二工位时,另外一个变位机处于第一工位。

24、在该技术方案中,第一工位为焊接工位,第二工位为装填工位。处于第一工位状态下的变位机与焊接头之间的距离小于处于第二工位状态下的变位机与焊接头的距离。两个变位机之间轮流在第一工位与第二工位之间交替。先后将装有待焊连杆的变位机移动至焊接头正下方或靠近焊接头的位置,以使焊接头与两个变位机进行配合对连杆进行焊接,这种设计方式不需要停工等活,有利于降低劳动强度,提高工作效率。

25、可选地,龙门架还包括:加强柱,与顶柱连接,加强柱与侧柱连接。

26、在该技术方案中,龙门架还包括加强柱。具体地,加强柱与顶柱连接,且加强柱与侧柱连接。通过设置加强柱,能够起到结构加强的作用,有利于提高侧柱与顶柱之间的连接强度。值得说明的是,加强柱的数量为至少一个,即加强柱可以是一个、两个或者多个,考虑到结构加强的效果、占用空间大小、成本以及其它因素,根据实际需求对加强柱进行灵活设置。

27、可选地,滑轨与基座可拆卸连接。

28、在该技术方案中,通过将滑轨与基座可拆卸连接,工作人员能够对滑轨进行安装与拆卸,便于维护或更换。

29、可选地,连接端与龙门架可拆卸连接。

30、在该技术方案中,通过将多轴机器人的连接端与龙门架可拆卸连接,工作人员能够对多轴机器人进行安装与拆卸,便于维护或更换。

31、本发明的技术方案的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!