一种覆膜桶的制备方法与流程

本发明涉及桶制造,特别涉及一种覆膜桶的制备方法。

背景技术:

1、现有技术中,传统的喷涂钢桶,首选,需要经过清洗、磷化、喷漆等工序,其中清洗和磷化会造成污水排放,排放前的预处理,增加了设备投入与能耗;而油漆稀料利用率仅为20%,造成材料的极大浪费,油漆稀料因喷涂过程中的飞溅和挥发对空气造成严重污染。例如,一桶18kg重的油漆,需要兑2kg左右的稀释剂,总量20kg的混合物,大约可以喷150个208l的油桶,平摊下来1kg油漆稀释料混合物可以喷7.5个桶,一个桶需要用到0.1333kg(133.3g)的油漆混合物,在喷涂过程中,飞溅在空气中浪费的油漆约30%即40g,在烘烤过程中经过高温再挥发掉50%即(133.3-40)*0.5=46.65g,单个桶就要排出约86.65g左右的有机挥发物,而且烘房的使用造成较大能耗且严重污染空气,喷涂过程中产生的有机挥发物对人体健康造成不可逆的损伤。

2、其次,传统喷涂钢桶,需要使用磨边机进行磨边后,再通过交流电阻搭边叠焊接,电阻焊的功率约100kw,工作1小时耗电100度,平均6秒焊接一个桶,按照一度电一元核算,焊接一个桶的费用为100÷60÷10=0.16666,约0.2元/个桶,桶的生产成本比较高。

3、而且,传统的喷涂钢桶,冲压成形后的桶底和桶盖需要打胶水,然后再在桶身上进行封装,第一、胶水会污染环境,第二、胶水不溶于水且废胶不可外排,废胶的特殊处理也会增加成本,第三、桶底和桶盖与桶身结合的时候胶水为填充物,在结合挤压过程中胶水会有断胶现象,进而导致桶底和桶盖与桶身之间的渗漏,桶的废品率高。

4、中国专利,专利号cn202110096643.0公开了一种覆膜桶制备方法具体如下:

5、(1)准备金属板并贴膜:在呈平板状的金属板正反两侧端面均贴附覆膜层;

6、(2)裁剪金属板并进行铣边或磨边:根据所需制作覆膜桶的内径大小,裁剪相应长度尺寸的金属板,以及相应直径尺寸的一对端盖,同时对金属板正反两端面的两侧端部分别进行铣边或磨边,将贴附在端部的覆膜层破坏;

7、(3)焊接金属板:将金属板卷成柱形结构,两侧铣边完成的端部贴合并焊接固定,制作形成桶体;

8、(4)焊缝处补膜:对桶体焊缝位置处进行电磁加热,并贴附补膜层,然后采用橡胶轮沿着补膜层进行滚压;

9、(5)固定端盖:将端盖与桶体呈开口状的端部对齐,并同步向外侧卷边,实现端盖与桶体的固定,进而实现桶体两端部的密封。

10、该专利存在如下缺陷:

11、(1)在焊接金属板以制作形成桶体之前,需要对金属板正反两端面的两侧端部分别进行铣边或磨边(金属板的两侧端部进行铣边或磨边时,不宜磨削掉太多,端部搭边焊接处如果金属板留的太薄,焊缝处容易渗漏),将贴附在端部的覆膜层破坏,才能采用传统的上下搭边叠焊,该铣边或者磨边的操作使得桶的制作过程更复杂,无疑增加了时间成本和设备成本;

12、(2)由于传统的上下搭边叠焊的焊缝会高低不平,所以焊缝处还需要通过压平机将焊缝处压平,方便后期补膜操作,该压平操作同样使得桶的制作工程更复杂;

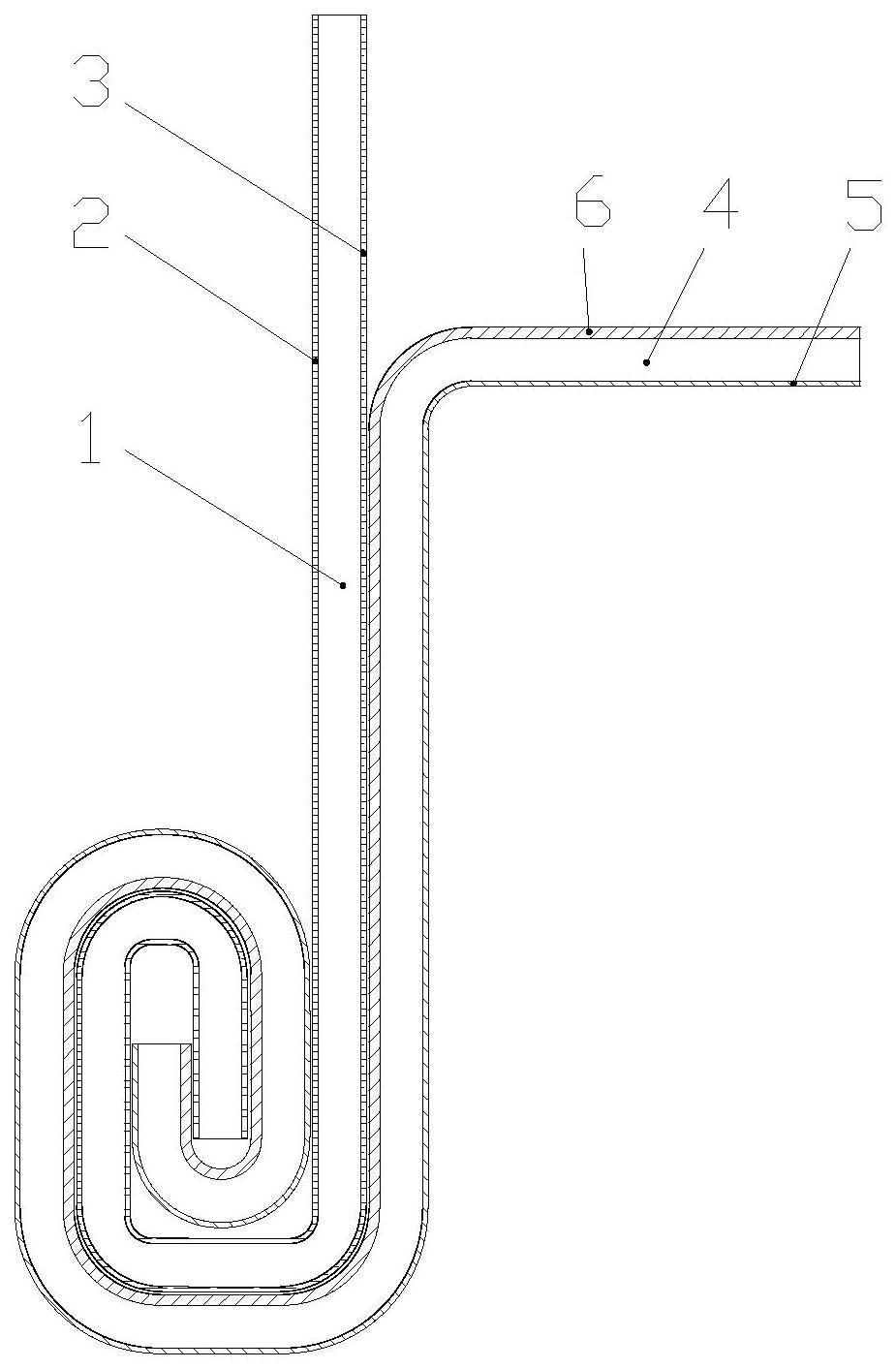

13、(3)传统的搭边叠焊,在焊接金属板以制作形成桶体后,虽然有压平机将叠焊的焊缝压平,但是现有压平机的压平厚度最多到1.4㎜,而金属板的厚度一般为0.6㎜-1.2㎜,即叠焊后焊缝处的金属板厚度约为1.2㎜-2.4㎜,所以压平后焊缝处的金属板厚度还是会大于非焊缝处的金属板厚度,当厚度不一样时,桶体上焊缝位置和非焊缝位置的金属板硬度不相同;如图1所示,在对桶体02和两个端盖一起卷边以此将两个端盖分别固定在桶体02上时,用来卷边的压辊施加在桶体02端部的焊缝和非焊接缝处的金属板上的力是相同的,由于焊缝位置的金属板硬度更大,有可能出现卷边的压辊不能将焊缝处的金属板卷成规整的圆形,因此存在三角区01,实际测试中桶体02和两个端盖卷边后焊缝处的三角区01会出现漏液的现象,产品的次品率高。

14、现提出一种覆膜桶的制备方法,以解决现有技术中存在的问题。

技术实现思路

1、本发明目的是:提供一种覆膜桶的制备方法,以解决现有技术中喷涂钢桶造成的环境污染,以及传统的钢桶为电阻焊造成单个桶的生产成本大,和传统桶底和桶盖与桶身通过胶水粘合所带来的相关问题。

2、本发明的技术方案是:一种覆膜桶的制备方法,

3、s1.将一金属板正、反面贴附覆膜层作为制作桶身的第一板材,将另一金属板的正、反面贴附覆膜层作为制作端盖的第二板材;

4、s2.在第一板材上裁剪相应长度尺寸的桶身板材,在第二板材上冲压出与桶身板材相应直径尺寸的两个端盖;其中一端盖上设有进出料口;

5、s3.将桶身板材卷成柱形结构,且使两个待焊接端部之间为对接非交叠状,然后对柱形桶身板材的两个待焊接端部进行激光对焊固定,制作形成桶身;

6、s4.寻找桶身上的焊缝,对桶身上焊缝所在处的内外面进行补膜,形成补膜层;

7、s5.将两个端盖安装在桶身的两端开口处。

8、优选的,步骤s5中将两个端盖安装在桶身的两端开口处的方法为:将两个端盖盖合在桶身两端开口处,并通过同步向外侧卷边实现两个端盖与桶身之间的固定,然后对卷边处进行加热至预定温度,使卷边处相邻的桶身上的覆膜层与端盖上的覆膜层相融合,进而实现桶身两端的密封,制作形成覆膜桶;对卷边处进行加热的预定温度为110℃-260℃;

9、所述金属板的厚度为0.6㎜-1.2㎜,所述第二板材的反面的覆膜层的厚度为0.06㎜-0.1㎜;所述补膜层沿桶身周向的长度为30㎜。

10、优选的,所述覆膜层通过水性植物胶贴附在金属板的正、反面;将覆膜后的金属板在70℃-100℃下保温48小时得到第一板材、第二板材。

11、优选的,所述步骤s4中对桶身上焊缝所在处的内外面进行补膜,形成补膜层的具体方法为,对焊缝进行电磁加热160℃,在桶身上焊缝所在处的内外面上均贴附补膜层,对贴附补膜层的桶身部分在160℃-280℃下保温30秒。

12、优选的,在s3、s4之间增加步骤:将桶身进行胀圆,用于提高桶身圆整度。

13、优选的,所述步骤s3中将桶身板材卷成柱形结构,柱形桶身板材的两侧端部进行激光对焊固定,制作形成桶身的方法为:

14、a.将桶身板材被输送至三辊卷圆机构中进行卷圆,桶身板材由平板状产生形变而被卷成卷圆状桶板;

15、b.卷圆状桶板通过转运机构被输送到激光焊接机构中,在激光焊接机构中,先对卷圆状桶板完成焊接前的定位,使其两个待焊接端部之间为对接非交叠状;

16、c.用等间距沿直线分布的若干个激光焊接头对两个待焊接端部之间的缝隙进行同方向焊接,得到桶身;其中,转运机构将三辊卷圆机构上的卷圆状桶板推送至焊接机构的同时,将焊接机构上上一周期焊接好的桶身推离焊接机构。

17、优选的,所述步骤s4中寻找桶身上的焊缝的方法为:

18、通过电机驱动桶身旋转,当第一色标传感器检测到焊缝时,驱动桶身停止旋转,进行粗定位;将粗定位后的桶身取放至下一焊缝检测工位,通过伺服电机驱动桶身旋转,当第二色标传感器检测到焊缝时,通过控制伺服电机来控制桶身停止旋转,进行精定位。

19、优选的,所述覆膜层以及补膜层分别选用pet薄膜与eva胶膜的组合、pet薄膜、pe薄膜、pp薄膜或pa薄膜中的一种。

20、与现有技术相比,本发明的优点是:

21、(1)本发明通过激光焊接,节省能耗,每个激光焊接头的功率为20kw,工作1小时,耗电20度电,大大降低能耗且无需再进行磨边,大大降低成本;平均4秒可以焊接一个桶,按照1度电1元核算,焊接一个桶的费用为20÷60÷50=0.02222,约0.025元/个桶,极大的节省了桶的生产成本;本发明中,激光焊接为对焊,相对与传统的两层搭叠在一起焊接,焊缝更加平整,且对焊的桶的焊缝所在的卷边处没有三角区域,不容易渗漏;且采用激光对焊的方式,不用磨边或铣边,也不需要对焊缝补膜完成后再滚压。

22、(2)本发明中对焊缝进行补膜时,对焊缝处进行电磁加热160℃,在桶身上焊缝所在处的内、外面上均贴附补膜层,对贴附补膜层的桶身部分通过电磁加热在160℃-280℃下保温30秒,通过两次加热,使补膜层与桶身上的覆膜层融合到一起,粘合更紧密,密封效果更好。

23、(3)本发明中的两个端盖的内部的覆膜层厚度为0.06㎜-0.1㎜,在对桶身的两端开口处固定时,采用卷边固定后,再对卷边处进行高频电磁加热,使卷边处相邻的紧贴的桶身上的覆膜层与端盖上的覆膜层相融合,覆膜层与覆膜层之间贴合紧密,替代了传统用胶水来将两个端盖固定在桶身上,更加环保且钢桶的密封性更好,同时桶的成品率高。

24、(4)本发明中覆膜层以及补膜层耐酸、耐碱、耐腐蚀、环保、抗刮,有效阻断桶体钢材与外部环境的接触,比传统喷涂的油漆使用寿命更长。

- 还没有人留言评论。精彩留言会获得点赞!