钛合金铸锭改锻的制造方法与流程

本发明涉及钛合金铸锭锻造制坯,尤其是一种钛合金铸锭改锻的制造方法。

背景技术:

1、ti-6al-4v(tc4)钛合金锻圆是制造航空发动机的重要原材料,该材料既能满足航空产品对材料要求比强度高、质量轻的特点,又具有优良的综合力学性能和加工性能,已经广泛应用于航空领域。

2、钛合金锻坯通过钛合金铸锭坯料改锻而来,现有技术中的钛合金铸锭改锻的流程大多需要七到九个火次完成,较多火次的锻造导致原材料损耗增加,在能源和工时上产生浪费,从而导致生产成本提高,生产效率低下。

技术实现思路

1、本技术人针对上述现有生产技术中的缺点,提供一种合理的钛合金铸锭改锻的制造方法,通过合理安排坯料的锻造火次与单次锻比,可以将铸锭坯料锻造成满足使用要求的钛合金锻坯,只需要五个火次即可完成改锻过程,从而有效的降低钛合金锻坯的生产成本,降低了原材料的损耗,并节约了能源和工时,提高了生产效率。

2、本发明所采用的技术方案如下:

3、一种钛合金铸锭改锻的制造方法,包括如下步骤:

4、将钛合金铸锭的坯料投入加热设备中进行加热;

5、第一火次锻,采用1050℃-1250℃高温锻造坯料,终锻温度大于等于800℃,坯料出炉后做两镦两拔,第一次镦粗锻比大于等于2.0,后续单次镦拔锻比为1.8,锻造时需将所用工装预热至300℃,坯料出炉锻造时在两端面覆盖保温棉;

6、第二火次锻造,采用950℃-1100℃锻造坯料,终锻温度大于等于800℃,坯料出炉后做两镦两拔,单次镦拔锻比大于1.5,锻造时需将所用工装预热至300℃,坯料出炉锻造时在两端面覆盖保温棉;

7、第三火次锻造,采用1000℃-1200℃锻造,终锻温度大于等于800℃,坯料出炉后做两镦两拔,每个单次锻比为1.6;

8、第四火次锻造,采用850℃-950℃锻造坯料,终锻温度大于等于800℃,坯料出炉后做两镦两拔,每个单次锻比为1.6;

9、第五火次锻造,采用850℃-950℃锻造坯料,终锻温度大于等于8造00℃,坯料出炉后做三镦四拔,单次锻比控制在1.6以内,最后根据使用需求将坯料拔长整形至相应尺寸。

10、作为上述技术方案的进一步改进:

11、第一火次锻造的步骤如下:

12、当加热设备升温至750℃后,将坯料放入加热设备中,保温60min-120min,之后随炉快速升温至锻造加热温度,保温第一设定时间,第一设定时间由坯料的壁厚计算得到:壁厚×0.4~0.6min;

13、随后将坯料从加热设备中取出,使用锻造设备将坯料竖立镦粗整形,镦粗锻比为1.8;

14、随后将坯料翻转90°,使用锻造设备将坯料拔长,镦拔锻比为1.8,拔长后将坯料倒边棱,之后将坯料回炉保温120min;

15、随后将坯料取出,再使用锻造设备将坯料竖立镦粗,镦拔锻比为1.8;

16、将坯料翻转90°,使用锻造设备将坯料拔长,镦拔锻比为1.8,拔长后将坯料边倒棱、平两端面。

17、第二火次锻造的步骤如下:

18、当加热设备升温至750℃后,将坯料放入加热设备中,保温60min-120min,之后随炉快速升温至锻造加热温度,保温第一设定时间,第一设定时间由坯料的壁厚计算得到:壁厚×0.4~0.6min;

19、随后将坯料从电炉中取出,使用锻造设备将坯料竖立镦粗整形,镦粗锻比大于1.5;

20、随后将坯料翻转90°,使用锻造设备将坯料拔长,镦粗锻比大于1.5,拔长后将坯料倒边棱,之后将坯料回炉保温第二设定时间,第二设定时间为第一设定时间的1/3-1/2;

21、随后将坯料取出,再使用锻造设备将坯料竖立镦粗,镦粗锻比大于1.5;

22、将坯料翻转90°,使用锻造设备将坯料拔长,镦粗锻比大于1.5,拔长后将坯料边倒棱、平两端面。

23、第三火次锻造的步骤如下:

24、当加热设备升温至800℃后,将坯料放入加热设备中,保温60min-120min,之后随炉快速升温至锻造加热温度,保温第一设定时间,第一设定时间由坯料的壁厚计算得到:壁厚×0.4~0.6min;

25、随后将坯料从加热设备中取出,使用锻造设备将坯料竖立镦粗整形,单次锻比为1.6;

26、随后将坯料翻转90°,使用锻造设备将坯料拔长,单次锻比为1.6,拔长后将坯料倒边棱,之后将坯料回炉保温第二设定时间,第二设定时间为第一设定时间的1/3-1/2;

27、随后将坯料取出,再使用锻造设备将坯料竖立镦粗,单次锻比为1.6;

28、将坯料翻转90°,使用锻造设备将坯料拔长,单次锻比为1.6,将坯料边倒棱。

29、第四火次锻造的步骤如下:

30、当加热设备升温至800℃后,将坯料放入加热设备中,保温60min-120min,之后随炉快速升温至锻造加热温度,保温第一设定时间,第一设定时间由坯料的壁厚计算得到:壁厚×0.4~0.6min;

31、随后将坯料从加热设备中取出,使用锻造设备将坯料竖立镦粗整形,单次锻比为1.6;

32、随后将坯料翻转90°,使用锻造设备将坯料拔长,单次锻比为1.6,拔长后将坯料倒边棱,之后将坯料回炉保温第二设定时间,第二设定时间为第一设定时间的1/3-1/2;

33、随后将坯料取出,再使用锻造设备将坯料竖立镦粗,单次锻比为1.6;

34、将坯料翻转90°,使用锻造设备将坯料拔长,单次锻比为1.6,拔长后将坯料边倒棱。

35、第五火次锻造的步骤如下:

36、当加热设备升温至800℃后,将坯料放入加热设备中,保温60min-120min,之后随炉快速升温至锻造加热温度,保温第一设定时间,第一设定时间由坯料的壁厚计算得到:壁厚×0.4~0.6min;

37、随后将坯料从加热设备中取出,使用锻造设备将坯料竖立镦粗整形,单次锻比为1.6;

38、随后将坯料翻转90°,使用锻造设备将坯料拔长,单次锻比为1.6,拔长后将坯料倒边棱;

39、再使用锻造设备将坯料竖立镦粗,单次锻比为1.6;

40、将坯料翻转90°,使用锻造设备将坯料整形拔长,单次锻比为1.6,拔长后将坯料边倒棱,将坯料回炉保温第二设定时间,第二设定时间为第一设定时间的1/3-1/2;

41、随后将坯料从加热设备中取出,使用锻造设备将坯料竖立镦粗,单次锻比为1.6;

42、将坯料翻转90°,并根据后续的加工需求将坯料整形拔长至相应尺寸。

43、锻造过程需全程严格控制坯料的温度,若坯料的温度低于终锻温度时,需及时送回加热设备保温。

44、坯料镦粗时需匀速下压,镦粗速率为15mm/s-25mm/s,锻造过程中使用的工装需提前预热至250℃-400℃。

45、在锻造过程中,若坯料表面出现裂纹,需要将坯料空冷后进行修伤。

46、坯料投入加热设备前,坯料的两端尖角倒圆角,坯料投入加热设备前需在表面涂抹高温玻璃剂。

47、本发明的有益效果如下:

48、本发明紧凑、合理,操作方便,通过合理安排坯料的锻造火次与单次锻比,可以将铸锭坯料锻造成满足使用要求的钛合金锻坯,只需要五个火次即可完成改锻过程,从而有效的降低钛合金锻坯的生产成本,降低了原材料的损耗,并节约了能源和工时,提高了生产效率。

49、本发明还具有如下优点:

50、(1)本发明通过合理控制锻造设备的镦粗速率和锻造过程中所使用工装的温度,从而降低坯料在镦粗过程中产生裂纹、歪曲的风险。

51、(2)本发明通过严格控制坯料的温度,在坯料温度低于终锻温度时,将坯料送回加热设备保温,保证锻造品质和锻坯质量。

52、(3)本发明可以根据后续的使用需求,在第五火次对坯料进行整形镦拔以匹配下游工序的需求尺寸,从而减少下游工序的加工步骤,提高下游工序的生产效率。

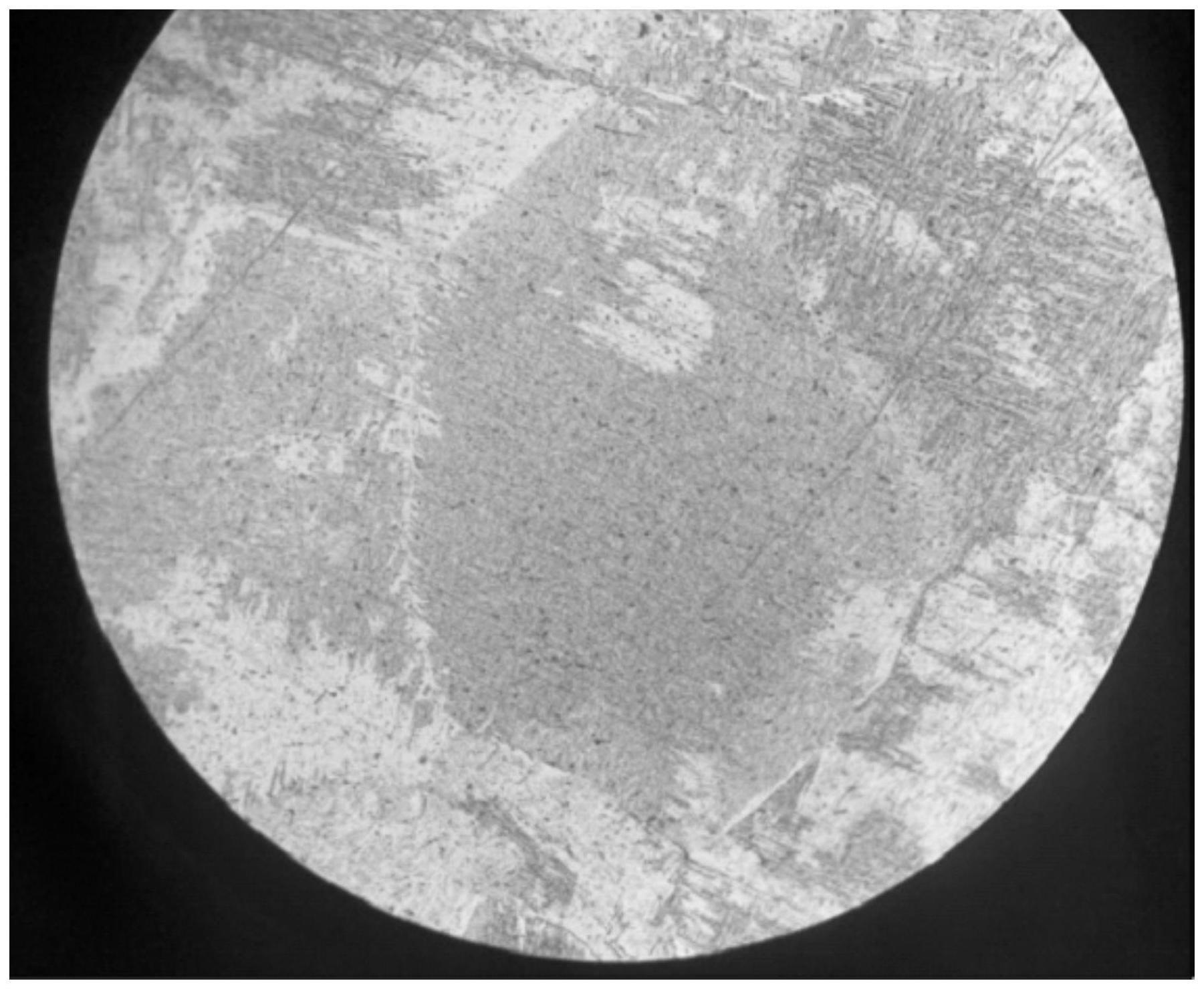

53、(4)使用本发明制得的锻坯下料生产,后续产品可以保证探伤和产品金相组织,且后续产品可以不用再多做镦拔,减少原材料损耗及生产周期,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!