一种热量表壳的生产工艺及其设备的制作方法

本发明属于热量表生产,尤其涉及一种热量表壳的生产工艺及其设备。

背景技术:

1、热量表,是计算热量的仪表。热量表的工作原理:将一对温度传感器分别安装在通过载热流体的上行管和下行管上,流量计安装在流体入口或回流管上(流量计安装的位置不同,最终的测量结果也不同),流量计发出与流量成正比的脉冲信号,一对温度传感器给出表示温度高低的模拟信号,而计算仪采集来自流量和温度传感器的信号,利用计算公式算出热交换系统获得的热量。而传统的热量表壳采用自由锻制工艺,锻造坯件时火次较多,不仅金属材料的损耗率较大,材料利用率低,而且锻造的周期较长,由于锻件外形大并且是实心锻制,热处理时间长且质量难以控制,致使制造出的热量表壳成本高、寿命短;同时现有表壳的锻造设备在锻造后零部件不容易脱模,需要人工脱模,费时费力,效率低。

2、本发明的目的是为了解决现有技术中存在冲压机对工件冲压完成后从而提高了加工的难度。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种生产周期短的热量表壳及能便于取出的热量表壳的生产设备。

2、有鉴于此,本发明提供一种热量表壳的生产工艺,包括以下具体步骤:

3、步骤一,制造坯料:按照表壳所需进行下料,制成表壳坯料;

4、步骤二,加热坯料:在带有平台的天然气加热炉中对表壳坯料进行加热,将表壳坯料放入天然气加热炉中的平台上,加热温度为550℃-580℃且保持不小于5小时;

5、步骤三,坯料锻造:将加热后的表壳坯料放入安装在锻造机的模具中,锻造机进行合模完成后形成表体的外形,表壳坯料成为半成品件,墩粗和冲压开始时的始锻温度为560℃-580℃,墩粗和冲压结束时的终锻温度为380℃-400℃;

6、步骤四,半成品冷却:将锻造后的半成品件进行冷却处理,将半成品的温度冷却至30℃-50℃;

7、步骤五,半成品加工:使用镗床对半成品进行主孔的加工,使用车床对主孔端面、支孔内外径及其端面进行加工,加工后即形成表壳成品;

8、步骤六,表壳成品清洗:将表壳成品进行清洗,清洗时间15min-20min,后在室内自然冷却干燥;

9、步骤七,表壳成品检测:对冷却干燥后的表成品进行超声波探伤,检测是否合格。

10、在本技术方案中,通过上述的加工工艺能保证热量表壳的生产周期,减少锻造坯件时的火次,同时通过统一的加工标准保证了表壳生产出来的良品率。

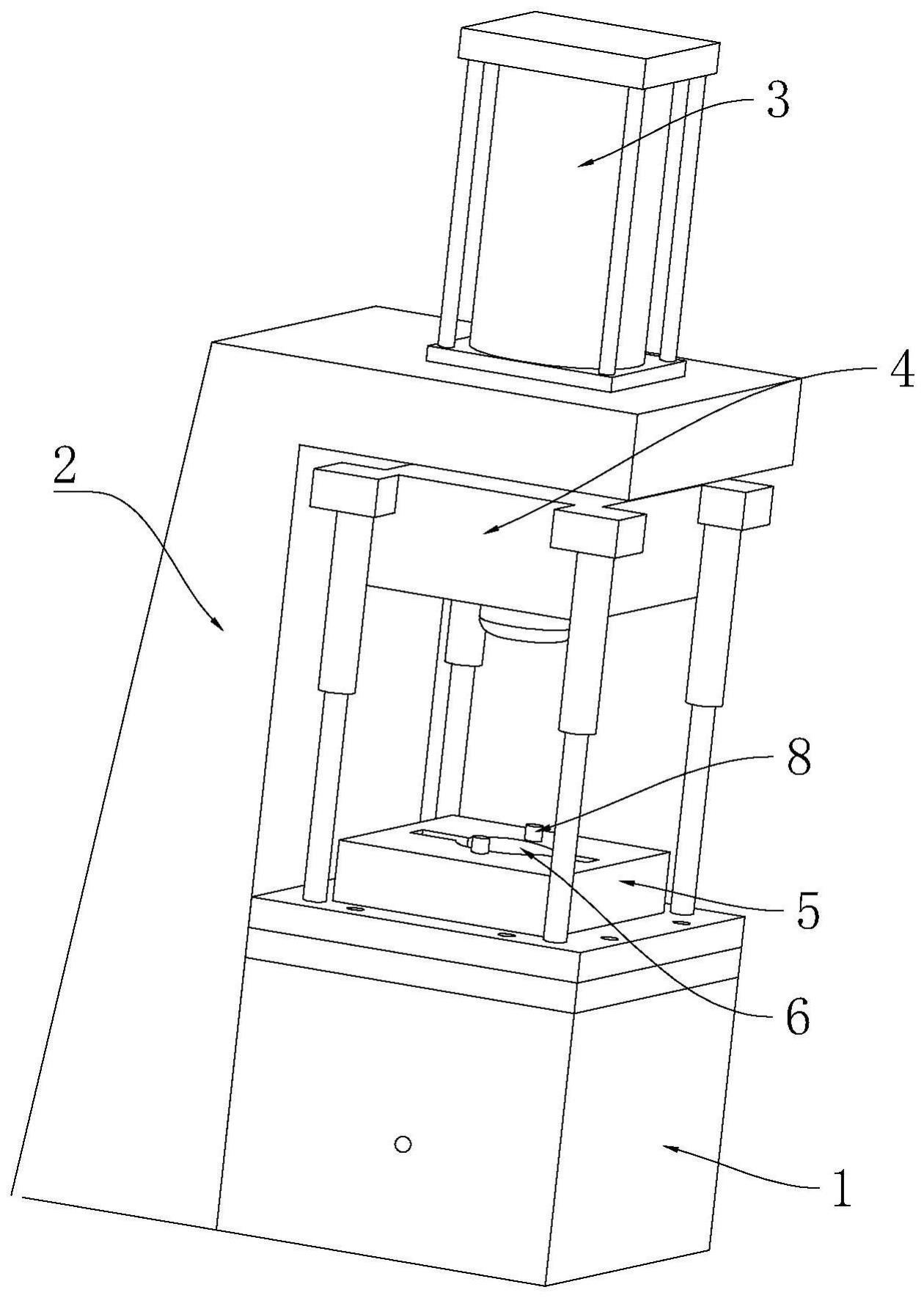

11、在上述技术方案中,进一步的,步骤三中的锻造机包括:

12、底座;

13、支撑座,支撑座架设在底座上;

14、液压驱动缸,液压驱动缸设置在支撑座上,且朝向底座设置;

15、上模,上模固定设置在液压驱动缸的驱动端上;

16、下模,下模固定设置在底座上,且与上模相对设置,并在下模上形成有下模腔;

17、内推动机构,在下模腔底部设置有贯穿至底座的安置槽,在安置槽内设置有内推动机构;

18、其中内推动机构包括:

19、下托架,下托架位于下模腔底部内;

20、下顶出机构,下顶出机构设置在下托架底部,带动下托架做上下位移;

21、液压推动系统,推动液压系统与下顶出机构连接。

22、在本技术方案中,内推动机构的设置在锻造完成后能自动将工件顶出下模腔,从而减低了工件的取出难度;而内推动机构中的下托架主要用于将工件从下模腔上托起,而下顶出机构带动下托架运动,从而完成工件的顶出,而液压推动系统配合下顶出机构从而完成工件的脱模。

23、在上述技术方案中,进一步的,下托架包括:

24、下托板,在下模腔底部设置有若干等距分布的下托槽,下托槽与安置槽连通,每个下托槽上均设置有一个下托板;

25、上驱动杆,在下模上端的两侧向内设置驱动槽,驱动槽与安置槽连通,且在驱动槽内设置有上驱动杆;

26、下支撑架,下支撑架设置在安置槽内,下托板的底部及上驱动杆的底部均与下支撑架固定连接;

27、柔性接触块,在下托板的端面及上驱动杆的端面上均设置有柔性接触块;

28、常态下下托板延伸出下托槽,上驱动杆延伸出驱动槽,且上驱动杆延伸出驱动槽的高度大于下托板延伸出下托槽的高度。

29、在本技术方案中,下支撑架能便于下托板与下支撑架的安装与固定,而上驱动杆及下托板可通过螺栓或焊接等方式与下支撑架进行连接;下托板用于在下模腔底部顶起工件,而上驱动杆用于与上模接触,在合模的过程中通过上驱动杆带动下支撑架下移,从而进一步保证下托板能缩回下托槽;柔性接触块的设置能在锻造的过程中起到良好的柔性接触的效果,从而保证下托架整体的使用寿命。

30、在上述技术方案中,进一步的,下顶出机构包括下支撑连接座、下顶出连接座及液压加压机构;

31、其中下支撑连接座包括:

32、外支撑筒,外支撑筒内形成有容纳腔;

33、内支撑杆,在外支撑筒上设置有延伸入外支撑筒的内支撑杆,内支撑杆位于外支撑筒外的一端与下支撑架连接;

34、内减震环组件,在外内支撑杆位于外支撑筒内的上侧套设有内减震换组件;

35、内缓冲活塞,在内支撑杆位于外支撑筒内的一端底部设置有内缓冲活塞,内缓冲活塞与外支撑筒的底部之间形成有缓冲油腔;

36、内减震活塞,内支撑杆位于内缓冲活塞远离缓冲油腔的一侧上固定设置有内减震活塞,内缓冲活塞与内减震活塞之间带有间隙,形成缓冲室;

37、复位弹簧,在内缓冲活塞与外支撑筒的底部之间设置有复位弹簧;

38、其中在外支撑筒的下侧设置有于缓冲油腔连通的进油口与出油口;并在内缓冲活塞上设置有若干贯穿的内缓冲孔,在通过进油口向缓冲油腔内输送液压油,内缓冲活塞下移会挤压液压油,一部分液压油通过内缓冲孔进入缓冲室,另一部分通过出油口排出缓冲油腔。

39、在本技术方案中,内支撑杆用于对下支撑架起到了良好的支撑作用;在外支撑筒内形成的缓冲油腔,通过在缓冲油腔内输送液压油能在内支撑杆下移的过程中对内支撑杆及内缓冲活塞起到良好的缓冲作用;复位弹簧的设置能对内支撑杆复位提供一定的弹性复位里;而在内缓冲活塞上设置内缓冲孔,当内缓冲活塞与液压油的挤压瞬间,一部分的油液会通过内缓冲孔流至缓冲室内,从而使得缓冲油在缓冲室与缓冲油腔内相互流动,产生粘滞阻尼效应从而达到更好的缓冲的效果;而随着内缓冲活塞的下移压缩缓冲油腔,使得另一部分油被压出出油口。

40、在上述技术方案中,进一步的,下支撑连接座还包括:

41、内限位环,在外支撑筒内设置有内限位环,且内限位环固定在内支撑杆上且位于内减震环组件的上侧;

42、在内缓冲活塞向内支撑杆方向形成有连接套筒,内支撑杆延伸入连接套筒,且在支撑杆的底部与连接套筒之间设置有若干圆柱分布的内支撑弹簧;

43、其中内减震环组件包括:

44、外支撑环,外支撑环固定设置在外支撑筒的内壁上;

45、内支撑环,内支撑环固定在内支撑杆上;

46、中间弹性连接件,在外支撑环与内支撑环之间设置有若干按圆周均匀的中间弹性连接件;

47、其中在内支撑杆未向外支撑筒内移动时,外支撑环与内支撑环处在同一平面,且中间弹性连接件为压缩弹簧,压缩弹簧的两端分别与内支撑环及外支撑环固定连接。

48、在本技术方案中,内限位环用于限制内支撑杆的行程;而设置的内支撑弹簧能在内支撑杆与内缓冲活塞之间起到良好的弹性连接的作用;从而减少振动对内支撑杆及内缓冲活塞的损坏;当而内支撑杆与外支撑筒之间有相对运动时,内支撑换随着内支撑杆遇到,而外支撑环与外支撑筒相对静止,中间弹性连接件提供负刚度,实现负刚度效应,进而实现阻尼的效果,从而更好得提高了下支撑连接座在锻造冲压过程中对下托架起到良好的减震与缓冲的效果。

49、在上述技术方案中,进一步的,下顶出连接座包括:

50、下顶出套筒,外支撑筒套设在下顶出套筒内,且与下顶出套筒滑动配合;

51、下顶出杆,下顶出杆设置在下顶出套筒内,且与外支撑筒底部固定连接,且下顶出杆延伸出下顶出套筒;

52、下支撑板,在安置槽的底部设置有支撑槽,下顶出套筒底部设置有下支撑板,下支撑板覆在支撑槽上,且下顶出杆穿过下支撑板延伸入支撑槽中;

53、下缓冲套筒,在支撑槽内设置有下缓冲套筒,下缓冲套筒固定在下支撑板下侧,下顶出杆延伸入下缓冲套筒内,

54、限位接触活塞,在下顶出杆底部套设有限位接触活塞;

55、下缓冲块,在限位接触活塞的底部设置有下缓冲块;

56、上限位套筒,在下支撑板上设置有供下顶出杆穿入的穿过孔,且在穿过孔上设置有限位限位接触活塞的上限位套筒,上限位套筒延伸如下缓冲套筒内;

57、其中在下缓冲套筒侧壁设置有顶出油孔及回缩油孔,顶出油孔位于下缓冲体套筒的侧壁下端,回缩油孔位于下缓冲套筒的侧壁上端;下顶出杆与外支撑筒的底部通过铰链座固定连接。

58、在本技术方案中,下顶出杆的设置能起到顶起外支撑筒的作用,从而使得下托架二次顶出,通过多段顶出,从而保证对工件能更好的脱模;限位接触活塞的设置能便于下顶出杆的移动,从而保证了良好的机动性;而通过顶出油孔及回缩油孔的设置在不同阶段向顶出油孔或回缩油孔输送液压油从而实现下顶出杆支撑与缩回的作用;下缓冲块的设置能在限位接触活塞的底部对其提供良好的缓冲接触的作用,其中下缓冲块可以由减震橡胶制成;而设置的上限位套筒能将下顶出杆限位在下顶出套筒内,而下支撑板能对下顶出套筒起到良好的支撑作用。

59、在上述技术方案中,进一步的,液压加压机构包括:

60、加压过流装置,加压过流装置设置在下顶出套筒底部,且加压过滤装置的两端带有进油通道与出油通道,出油通道与顶出油孔通过管道进行连接;

61、加压承接油路,加压承接油路连接出油口与进油通道;

62、其中加压承接油路包括:

63、加压管道,加压管路连接这出油口与进油通道;

64、蓄能装置,在加压管道靠连接出油口的一侧设置有蓄能装置,蓄能装置设置在安置槽内;

65、第一压力单向阀,在蓄能装置连接出油口的加压管道上设置有第一压力单向阀;

66、内电控截止阀,在蓄能装置连接进油通道一侧的加压管道上设置有内电控截止阀;

67、第二压力单向阀,在内电控截止阀与进油通道之间的加压管道上设置有第二压力单向阀。

68、在本技术方案中,加压过流装置能对进入下缓冲套筒中的液压油进行进一步加压,从而保证了进入下缓冲套筒内的油压,进而保证下顶出杆能良好的运作;而蓄能器的设置能在锻造压合过程中积蓄充出油口排出的高压的液压油,后通过进油通道进入加压过滤装置中,从而达到对液压油的增压效果。而第一压力单向阀能存储从出油口排出的高压的液压油,而第二压力单向阀能防止液压油从加压进油通道回流,内电控截止阀能控制加压管道的排出。其中蓄能装置为蓄能器。

69、在上述技术方案中,进一步的,加压过流装置包括:

70、外筒体,外壳体内形成有中空通道;

71、第一侧盖,在外筒体的一侧设置有第一侧盖,进油通道包括液压进油通道及加压进油通道,液压进油通道及加压进油通道均设置在第一侧盖上;

72、第二侧盖,在外筒体的另一侧设置有第二侧盖,出油通道设置在第二侧盖上;

73、内加压块,在外筒体的中空通道内设置有内加压块,内加压块一体成型在外筒体内,且内加压块上设置有若干均匀分布的加压细孔,加压细孔同轴设置在内加压块上,加压细孔呈从第一侧盖方向向第二侧盖方向递减的锥孔状;

74、且在内加压块与第一侧盖及第二侧盖之间形成有过流承接空间。

75、在本技术方案中,液压进油通道用于输送通过泵类装置输送而来的液压油,而加压进油通过输送蓄能装置中所积蓄的高压的液压油,通过高压的液压油对泵类装置输送来得液压油进行初加压,后通过加压细孔的进一步加压,再将加压后的液压通过出油通道进入顶出油孔中;通过该方式能减低泵类输送出来的液压油的压力,进而降低泵类装置的运行功率。

76、在上述技术方案中,进一步的,液压推动系统包括:

77、液压泵,外设的液压泵带有进油管道与出油管道,出油管路包括包括并联的一级出油管路与二级出油管路及回缩出油通道;

78、回油箱,外设的回油箱底部与液压泵的进油管道连接;

79、一级推动电磁阀,一级推动电磁阀设置在一级出油管路上,且一级出油管路的另一端与液压进油通道连接;

80、二级推动电磁阀,二级推动电磁阀设置在二级出油管路上,且二级出油管路的另一端连接至进油口;

81、回缩推动电磁阀,回缩推动电磁阀设置在回缩出油管路上,且回缩出油管路的另一端连接至回缩油孔上;

82、第一切换电磁阀,第一切换电磁阀设置在顶出油孔上,第一切换电磁阀为二位三通电磁阀;第一切换电磁阀的第一个通道连接顶出油孔,第二个通道连接出油通道,第三个通道通过管道连接回油箱;而第一切换电磁阀内阀芯的第一个位置连接第一通道与第三通道,第二个位置连接第一通道与第二个通道;

83、第二切换电磁阀,第二切换电磁阀设置在回缩油孔上,第二切换电磁阀为二位三通阀;第二切换电磁阀的第一个通道与回缩油孔连接,第二通道与回缩出油管路连接,第三通道通过管道连接回油箱;而第二切换电磁阀内阀芯的第一个位置连接第一通道与第三通道,第二个位置连接第一通道与第二通道。

84、在本技术方案中,液压泵为液压进油通道提供液压油;回油箱用于储存液压油;而设置的一级推动电磁阀、二级推动电磁阀及回缩推动电磁阀能更好的控制液压油的流向;而设置的第一切换电磁阀与第二切换电磁阀能更好的保证下顶出杆的伸出与缩回。

85、在上述技术方案中,进一步的,锻造机还包括外设的控制柜,控制柜内设置有控制器及控制电路,控制器通过控制电路对液压驱动缸及内推动机构;其中控制器控制内推动机构的控制方法包括:

86、步骤一、一级顶出:控制器控制液压泵通过一级推动电磁阀向液压进油通道输送液压油,同时控制内电控截止阀开启使加压管道与加压进油通道连通;并同时控制第一切换电磁阀使处有通道顶出油孔连接,从而向下缓冲套筒内输送高压液压油,使得下顶出杆带动外支撑筒上移;同时控制第二切换电磁阀连通回缩油孔与回油箱;

87、步骤二,二级顶出:控制器控制液压泵通过二级推动电磁阀向进油口输送液压油,使得内支撑杆带动下支撑架上移,从而顶起在下模腔上的半成品件;

88、步骤三,一级回缩:控制器控制液压泵通过回缩推动电磁阀及第二切换电磁阀向回缩油孔输送液压油,同时控制异地切换电磁阀连通顶出油孔与回油箱;

89、步骤四,二级缩回:在进行下一次冲压时,控制器控制内电控截止阀关闭,在上模与下模接触过程中会挤压上驱动杆,从而初始上驱动杆带动下支撑架下移,而在下支撑架下移过程中内支撑杆同时向外支撑筒内一定,进而带动内缓冲活塞压缩缓冲油腔内的液压油,收到压力形成的带压力的液压油通过第一压力单向阀进入加压管道后通过蓄能装置进行蓄能。

90、在本技术方案中,通过二级顶出的方式对锻造冲压后的模具进行顶起,能减低顶出过程对工件的损坏,而二次缩回则为了为下一次顶出积蓄高压的液压油,从而保证了内推动机构能良好的运行。

91、本发明的有益效果为:

92、1.通过设置下托架能便于工件从下模腔中脱离;

93、2.设置的下顶出机构能更好的驱动下托架的运行;

94、3.设置的加压过流装置能降低液压泵输出功率,进而更加节能。

- 还没有人留言评论。精彩留言会获得点赞!