一种变形高温合金棒材及其制备方法

本发明涉及一种金属材料加工制备,特别是涉及一种变形高温合金棒材及其制备方法。

背景技术:

1、变形高温合金是航空发动机和燃气轮机的重要结构材料,其具有优异的高温强度、抗蠕变性能和抗热腐蚀性等综合性能,能够在复杂苛刻的工况条件下长期稳定服役。为了满足空基和路基动力系统性能的提升,变形高温合金需求的性能也在逐渐提高,其合金化程度也逐渐提高,已经接近铸造高温合金的合金化程度,这也使变形高温合金的热加工难度显著提高,这类变形高温合金属于难变形合金。

2、目前,变形高温合金的制备方法主要有锻造开坯和挤压开坯两种方法。其中,锻造开坯是利用液压机或快锻机对变形高温合金铸锭进行反复镦拔,使合金的铸态组织逐渐破碎,形成细晶组织,但是锻造过程坯料的应力状态为一向压应力两向拉应力,由于合金的热塑性低,常常在拉应力作用下,坯料容易产生开裂失效。挤压开坯的应力状态是三向压应力,三向压应力条件下合金的热塑性显著提高,可以解决难变形合金锻造开坯可操作性难的问题。

3、对于变形高温合金,合金的热加工温度窗口窄,所以无论是锻造开坯还是挤压开坯,都需要对坯料进行包套,防止坯料与模具接触严重降温。其中,包套分为软包套、硬包套和复合包套。软包套是利用高温粘接剂将保温材料包裹在坯料表面,该包套方法仅适用于锻造开坯,在挤压过程中保温材料与挤压筒摩擦会使包套脱落,失去保温效果。硬包套和复合包套都需要钢管对坯料进行包裹,而复合包套的钢管与坯料之间还塞有一层保温材料;为了与坯料尺寸搭配,需要将钢锭进行机械加工成钢管,同时还需要焊接包套的上下底面。由此可见,在挤压开坯过程中,包套程序繁琐,生产周期长,同时挤压成形后去除包套难度大,材料利用率低。

技术实现思路

1、有鉴于此,本发明提供一种变形高温合金棒材及其制备方法,主要目的在于解决变形高温合金在挤压开坯过程中,包套程序繁琐,生产周期长,材料利用率低的问题。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明实施例提供一种变形高温合金棒材的制备方法,其包括如下步骤:

4、坯料包套步骤:采用保温材料包裹变形高温合金坯料,再将能弯曲折叠的钢箔包裹在所述保温材料外,以固定所述保温材料,得到包套后的变形高温合金坯料;

5、热挤压步骤:对所述包套后的变形高温合金坯料进行加热、挤压处理,得到目标尺寸的变形高温合金棒材。

6、优选的,在所述坯料包套步骤中:在采用保温材料包裹变形高温合金坯料的步骤之前,需在所述变形高温合金坯料的表面涂抹高温粘接剂。优选的,在所述变形高温合金坯料上涂抹的高温粘结剂干燥后,采用保温材料包裹变形高温合金坯料。

7、优选的,所述高温粘接剂选用玻璃涂层,优选grf-37、grf-45、tlc1350-1、g3-1等天力创公司研制的玻璃涂层;和/或所述玻璃涂层的使用温度为1000-1200℃;和/或当温度达到1000℃以上时,所述高温粘接剂呈熔融状态。

8、优选的,所述保温材料选用石棉毯;和/或所述保温材料的厚度为15-30mm。

9、优选的,在所述坯料包套的步骤中:

10、采用保温材料包裹变形高温合金坯料,得到表面包裹保温材料的变形高温合金坯料;

11、表面包裹保温材料的变形高温合金坯料具有相对设置的两个端部和位于所述两个端部之间的侧部;

12、所述钢箔包括侧部固定钢箔和端部固定钢箔;其中,

13、将所述端部固定钢箔安置在所述表面包裹保温材料的变形高温合金坯料的端部处;

14、将所述侧部固定钢箔包裹所述表面包裹保温材料的变形高温合金坯料的侧部;所述侧部固定钢箔具有相对设置的第一端和第二端;将所述侧部固定钢箔的第一端折叠在所述表面包裹保温材料的变形高温合金坯料的一个端部处、将所述侧部固定钢箔的第二端折叠在所述表面包裹保温材料的变形高温合金坯料的另一个端部处,以将所述端部固定钢箔固定在所述表面包裹保温材料的变形高温合金坯料的端部处。

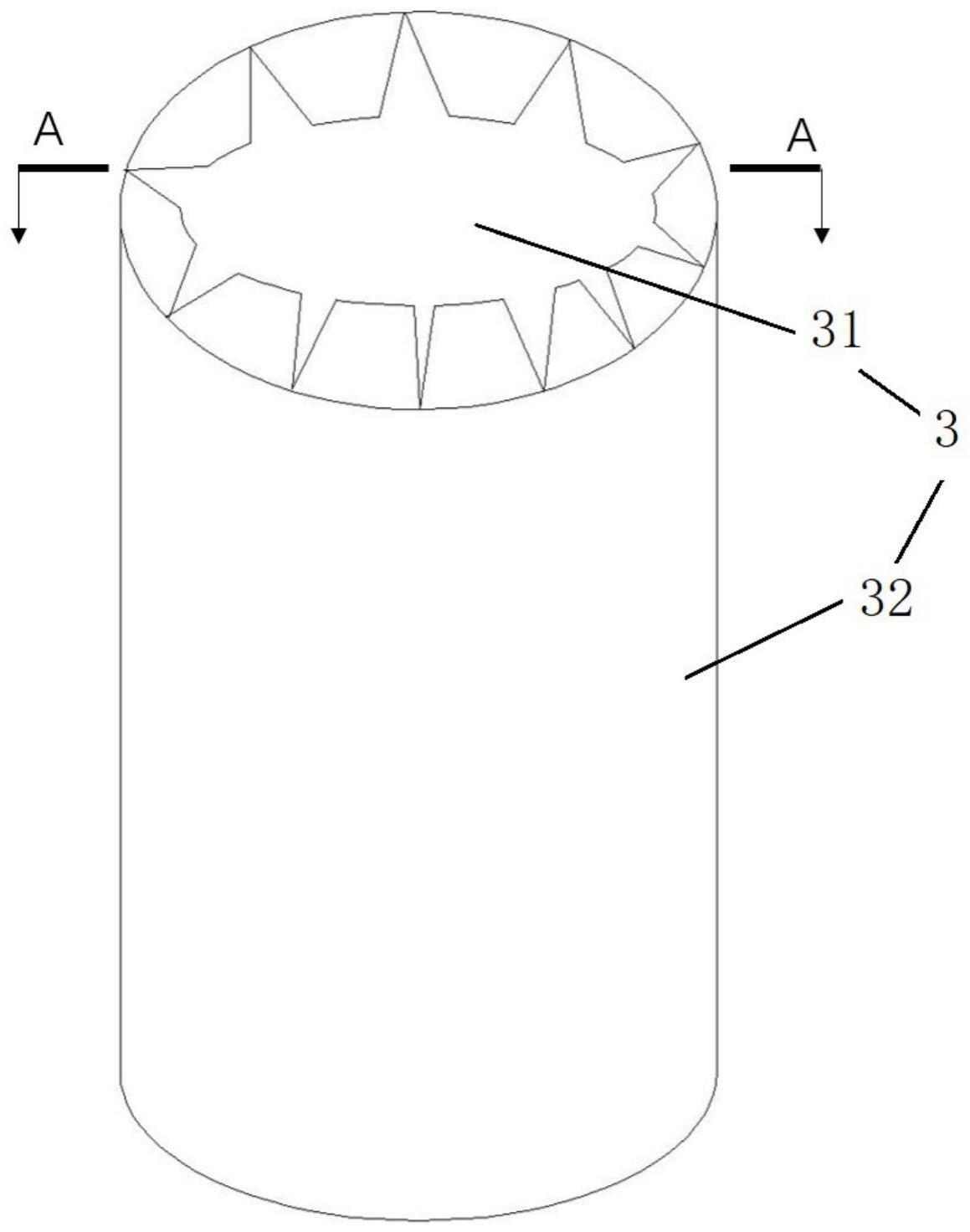

15、优选的,所述侧部固定钢箔的包裹长度l为挤压筒周长的1.2-1.5倍;和/或所述钢箔的材质为不锈钢或者低碳钢,厚度为0.1-0.5mm;和/或所述侧部固定钢箔的第一端、第二端均设置成锯齿形结构。

16、优选的,在所述热挤压步骤中:先在热处理炉中将所述包套后的变形高温合金坯料加热到挤压温度,保温2-4h,然后再将所述包套后的变形高温合金坯料从热处理炉转移到挤压机中进行挤压处理;其中,转移时间为5-10s,挤压比为3.5-12,挤压温度为1090-1140℃;其中,所述目标尺寸的变形高温合金棒材能通过单步或多步挤压处理获得;优选的,当所述目标尺寸的变形高温合金棒材通过多步挤压处理获得时,在每步挤压处理后,去除包套,切割,将得到的棒材作为变形高温合金坯料重新进行坯料包套后,再进一步进行热挤压处理步骤;优选的,后一步挤压处理的挤压比大于前一步挤压处理的挤压比、后一步挤压处理的挤压温度小于前一步挤压处理的挤压温度。

17、优选的,在所述坯料包套步骤之前,还包括变形高温合金坯料的制备步骤:利用真空感应熔炼和电渣重熔技术制备出变形高温合金铸锭;对变形高温合金铸锭进行均匀化处理、表面处理后,得到变形高温合金坯料。

18、优选的,以重量百分数计,所述变形高温合金铸锭包括如下成分:co10-25wt%、cr8-15wt%、ti 5.2-6wt%、al 1.8-4.0wt%、w 4-6wt%、mo 2-4wt%、ta 0-2wt%、c<0.05wt%、zr<0.1wt%、ni为余量。

19、优选的,所述均匀化处理的步骤包括:将所述变形高温合金铸锭由60-240℃/h的升温速率升温至1140-1170℃,保温20-40h后,再以180-300℃/h的升温速率升温至1180-1200℃,保温15-24h后,随炉冷却至100℃以下出炉。

20、优选的,所述方法制备变形高温合金棒材的成材率≥85%。

21、另一方面,本发明实施例提供一种变形高温合金棒材,其中,所述变形高温合金棒材的合金晶粒尺寸为10-100μm;优选的,所述变形高温合金棒材是由上述任一项所述的变形高温合金棒材的制备方法制备而成。

22、与现有技术相比,本发明的变形高温合金棒材及其制备方法至少具有下列有益效果:

23、本发明实施例提出的变形高温合金棒材的制备方法,是通过对变形高温合金坯料进行挤压处理制备得到,其中,在挤压处理时,本发明实施例提出了一种新型的包套工艺,即,采用能完全、折叠的钢箔来固定保温材料,与现有技术的钢管固定相比,本发明的包套工艺只需利用现有规格的箔板折叠实现,无需机械加工管材,包套无需焊接固定,操作简单,生产周期显著缩短,制备成材率提高(采用本发明实施例的方法制备棒材的成材率大于等于85%)。

24、进一步地,本发明提出的变形高温合金棒材的制备方法,在采用保温材料包裹变形高温合金坯料的步骤之前,需在所述变形高温合金坯料的表面涂抹高温粘接剂。其中,该高温粘结剂选用玻璃涂层,玻璃涂层使用温度在1000-1200℃,当温度达到1000℃以上时变成熔融状态,不仅可以作为高温粘接剂使保温材料一直包裹在坯料表面,使挤压变形过程中保温效果良好,同时这种熔融的涂层也起到高温防氧化作用。

25、进一步地,本发明提出的变形高温合金棒材的制备方法,在坯料包套步骤中,所采用的钢箔包括端部固定钢箔和侧部固定钢箔,在采用钢箔包裹固定保温材料时,只需要两个端部固定钢箔分别安置在所述表面包裹保温材料的变形高温合金坯料的两个端部处,将侧部固定钢箔包裹所述表面包裹保温材料的变形高温合金坯料的侧部,并将侧部固定钢箔的第一端、第二端分别折叠在表面包裹保温材料的变形高温合金坯料的两个端部处即可,因此,该方法工艺操作简单。

26、进一步地,本发明提出的变形高温合金棒材的制备方法,所使用的侧部固定钢箔的包裹长度为挤压筒周长的1.2-1.5倍,这样设置确保坯料在挤压筒中变形后,钢箔仍然能够完全包裹坯料。

27、进一步地,本发明提出的变形高温合金棒材的制备方法,利用真空感应熔炼和电渣重熔技术制备出变形高温合金铸锭,对变形高温合金铸锭进行均匀化处理,消除坯料中的凝固偏析。对均匀化处理后的坯料进行表面处理,打磨表面的氧化铁皮,使坯料表面出现金属光泽,避免表面缺陷在变形过程中成为裂纹萌生位置;并且,以重量百分数计,所述变形高温合金铸锭包括如下成分:co 10-25wt%、cr 8-15wt%、ti 5.2-6wt%、al 1.8-4.0wt%、w 4-6wt%、mo 2-4wt%、ta 0-2wt%、c<0.05wt%、zr<0.1wt%、ni为余量,使得变形高温合金的服役温度能达到750℃,在1100℃时,变形高温合金中仍然含有10-25%的γ′相。

28、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!