一种无规则产品的自动打标装置及其方法与流程

本发明涉及激光打标,尤其是涉及一种无规则产品的自动打标装置及其方法。

背景技术:

1、目前激光打标是指用激光束在各种不同的物质表面打上永久的标记,这种打标方式无需在物质上外加标签,大大降低了能源消耗,达到了节能减排。

2、另外,当一种产品或者一种设备进行加工的过程中,会出现单批量生产的设备的量较少;因此同一种的零部件数量较少,而同一批量生产的设备的零部件总数量较多,且不同种类的零部件之间均为无规则产品;为了能在后续对该设备中的零部件进行维修和更换时更加准确地知晓该零部件的具体信息,则会在对应零部件上进行打上标签。

3、现有的,对单批量生产的各设备的零部件进行打标时,需要操作人员将一种种零部件依次进行打标,而在更换不同零部件打标时,需要调整打标机的打标位置,并且更换需要打标的零部件信息。

4、针对上述中的相关技术,发明人认为存在有在针对这类型的打标时,零部件种类众多,且为无规则产品时,操作人员不仅需要将零部件一一从料框中取出进行打标,而且需要多次调整打标机的打标位置和打标信息,耗时耗力,工作效率低。

技术实现思路

1、为了提高对多种类无规则产品的打标效率,本技术提供一种无规则产品的自动打标装置及其方法。

2、第一方面,本技术提供的一种无规则产品的自动打标装置,采用如下的技术方案:

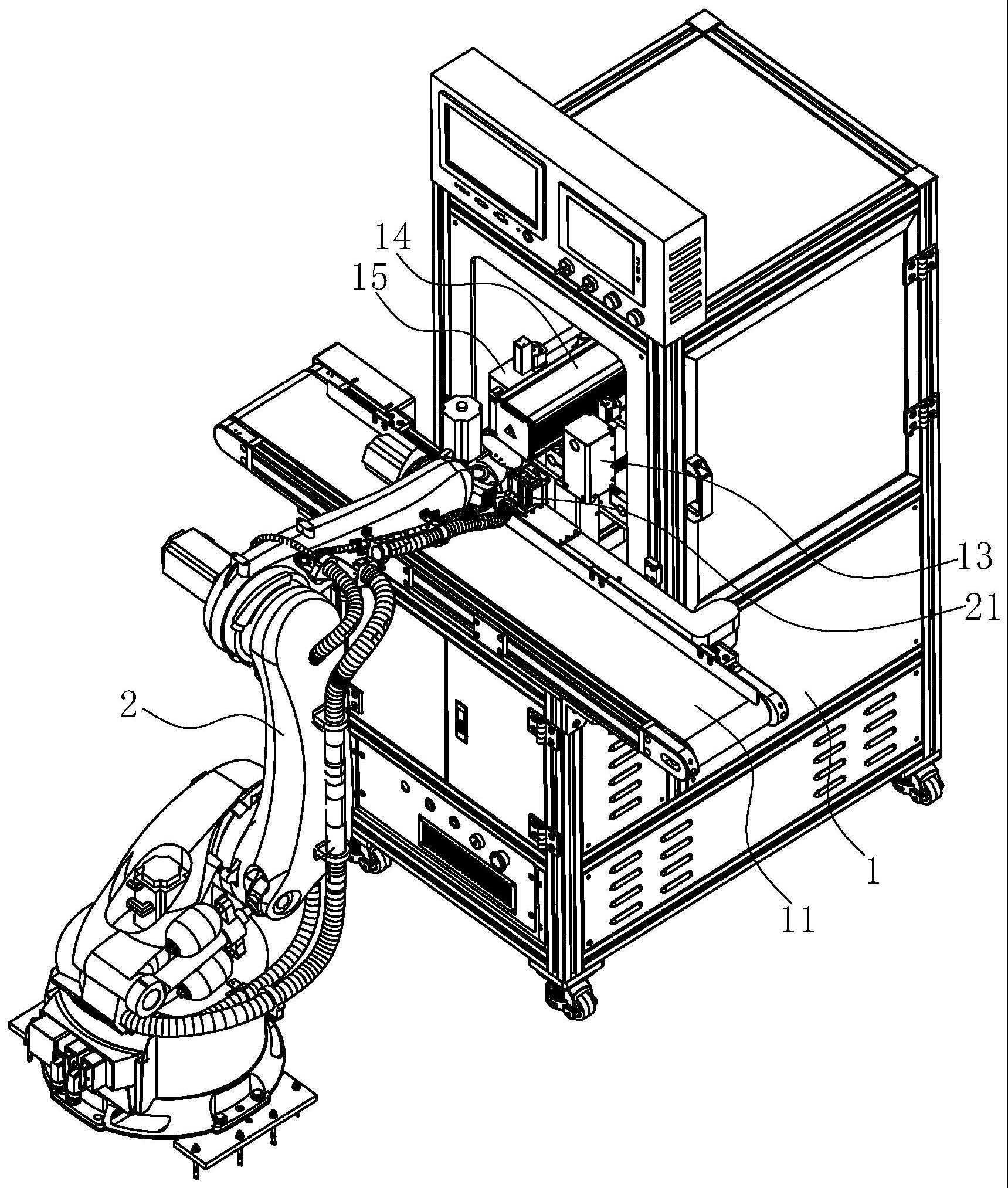

3、一种无规则产品的自动打标装置,包括:机架,所述机架安装有输送带,所述机架位于输送带的输送路径上的一侧安装有安装架,所述安装架上安装有打标机和第一视觉检测设备,所述第一视觉检测设备位于打标机靠近输送带进料口的一侧,所述机架安装有用于驱使安装架朝x轴和y轴方向移动的驱动组件;还包括:设置于输送带远离安装架一侧的机械手,所述机械手的工作端安装有第二视觉检测设备。

4、通过采用上述技术方案,同一台设备或者不同设备中各个无规则零部件产品同时放在同一个料框内,且放置在输送带的进料口正下方位置,然后启动机械手,机械手将料框中的产品逐个进行抓取放到输送带上,在对该产品进行抓取的同时,安装于机械手的第二视觉检测设备对该产品的外型进行一个拍摄,确定该产品的种类,进而确定相应的打标信息;输送带将该产品输送至第一视觉检测设备处,由于产品为不规则产品,其在输送带上进行输送的过程中由于惯性可能会出现偏移,因此先对该产品的实际所处状态进行拍摄识别,找到实际要打标的位置;接着再通过打标机完成对该产品的打标;最终再通过机械手将产品放入到收料框内;该过程中,针对多个无规则产品打标,达到自动识别产品种类、自动确定实际打标位置、自动完成相应位置打标和自动收料,大大减少了操作人员的操作步骤,只需前期将待打标的所有种类产品信息输入到终端即可,提高了对多种类无规则产品的打标效率;并且在进行打标之前还会先对产品的实际位置进行确定,提高打标准确性。

5、优选的,所述安装架位于打标机远离第一视觉检测设备的一侧安装有第三视觉检测设备。

6、通过采用上述技术方案,为了提高产品的打标质量,因此在打标机完成打标后,先通过第三视觉检测设备对产品的打标位置进行拍摄,识别判断达标位置是否准确,当机械手将产品抓离输送带时,若判定为不合格品,则将其放入到相应的料框内。

7、所述驱动组件包括:第一丝杆电机模组、移动座和第二丝杆电机模组,所述第一丝杆电机模组的丝杆朝x轴方向延伸,所述第一丝杆电机模组安装于机架;所述移动座的螺纹安装于第一丝杆电机模组的丝杆;所述第二丝杆电机模组的丝杆朝y轴方向延伸,所述第二丝杆电机模组安装于移动座,所述安装架螺纹安装于第二丝杆电机模组的丝杆。

8、通过采用上述技术方案,当需要调节第一视觉检测设备、打标机和第三视觉检测设备的位置时,则直接通过第一丝杆电机模组和第二丝杆电机模组进行驱使;该驱使方式稳定性高且进度高。

9、第二方面,本技术提供的一种无规则产品的自动打标方法,采用如下的技术方案:

10、一种无规则产品的自动打标方法,基于所述无规则产品的自动打标装置,所述方法包括:

11、获取各待打标产品数据信息,从所述待打标产品数据信息中筛选获得各待打标产品图像信息;

12、获取第一视觉图像信息,从所述待打标产品图像信息中识别分析获得目标打标产品图像信息;

13、根据所述目标打标产品图像信息,获取目标打标产品数据;

14、获取第二视觉图像信息,从所述第二视觉图像信息中识别获取待打标位置坐标信息;

15、根据所述待打标位置坐标信息,依次触发打标指令和收料指令。

16、通过采用上述技术方案,当需要对一批次不同规格且无规则的产品进行打标时,操作人员先将该批次的各个待打标产品的相关数据输入到终端;然后从中筛选出各个待打标产品对应的图像信息,便于后续快速识别出对应的待打标产品;接着在机械手抓取待打标产品时,即获取到第一视觉图像信息,从之前筛选得到的各个待打标产品对应的图像信息中对比识别得到目标打标产品图像信息,并获取到目标打标产品数据,使得在机械手将该待打标产品抓取至输送带上的过程中即知晓所需打标的信息,提高打标效率。

17、由于产品在输送带上输送且在到达打标机之前,待打标产品的自身惯性等因素影响下,待打标产品可能会发生位移,因此在进行打标之前,会获取到第二视觉图像信息,从第二视觉图像中识别得到该待打标产品的待打标位置坐标信息,以最终确定待打标位置;最终打标机根据待打标位置坐标进行执行打标指令,完成打标后机械手再执行收料指令。

18、上述的打标过程中,由于机械手每次所抓取的待打标产品的规格和种类可能都是不一样的,因此通过自动识别产品种类、自动确定实际打标位置、自动完成相应位置打标和自动收料的打标过程,其中操作人员仅需要将对应的待打标产品的相关数据输入到终端即可,大大提升了在该情况下进行打标的自动化程度,提高打标效率;另外在进行打标之前,由于每个待打标产品为无规则产品,因此其可能出现的位置偏移情况均不一致,从而每次进行打标之前均会先确定实际打标位置,提高打标准确度,提高产品打标合格率。

19、优选的,所述收料指令包括:正常收料指令和异常收料指令,在所述触发打标指令之后,在所述触发收料指令之前,所述方法还包括:

20、获取第三视觉图像信息,从所述第三视觉图像信息中识别获取打标实际位置图像信息;

21、根据所述待打标产品数据信息,获取目标产品标准图像信息,将所述目标产品标准图像信息和打标实际位置图像信息进行对比,判断实际打标是否准确;

22、若是,则触发正常收料指令;

23、若否,则触发异常收料指令。

24、通过采用上述技术方案,由于在完成对待打标产品的打标后,可能会因为终端计算误差、设备本身的误差等影响因素导致打标位置出现偏差;因此打标机在完成打标后,先获取到第三视觉图像信息,从第三视觉图像中识别出打标实际位置图像;并且从待打标产品数据中获取到目标产品标准图像,从目标产品标准图像中的打标效果与打标实际位置图像的打标效果进行比对,判断实际打标是否准确,在判定实际打标准确时,则传输正常收料指令,让机械手将该产品放置在合格产品框内;而判定实际打标异常时,则传输异常收料指令,让机械手将该产品放置在不合格产品框内;上述过程中,可达到剔除掉打标有误的产品,提高打标效果。

25、优选的,在所述若否,则触发异常收料指令之后,所述方法还包括:

26、获取打标异常产品数量信息,判断所述打标异常产品数量是否大于预定阈值;

27、若是,触发打标异常指令。

28、通过采用上述技术方案,每当判定实际打标异常时,则开始计算获取打标异常产品数量信息,判断打标异常产品数量是否大于预定阈值,即判断出现异常打标的情况是否异常;若判定打标异常产品数量大于预定阈值,则触发打标异常指令,即告知对应的监控人员,对该打标设备进行维修检查;达到监控的及时性,降低出现过多产品打标不合格的情况。

29、优选的,在所述获取第一视觉图像信息,从所述待打标产品图像信息中识别分析获得目标打标产品图像信息之后,在所述获取第二视觉图像信息,从所述第二视觉图像信息中识别获取待打标位置坐标信息之前,所述方法还包括:

30、获取同种类产品的历史打标位置坐标信息,根据所述历史打标位置坐标信息,计算获取到各种类产品的初始位置坐标信息;

31、根据所述各种类产品的初始位置坐标信息,触发初始位置调整指令。

32、通过采用上述技术方案,为了进一步地提升打标效率,则从同种类产品的历史打标位置坐标信息中计算出各种类产品的初始位置坐标信息;由于机械手将同一种类产品放置在输送带上的初始状态和位置一致,因此可从历史打标数据中,针对同一种类产品在输送带上输送至获取第二视觉图像信息期间会出现的偏差,触发初始位置调整指令,以驱使打标机在确定目标打标产品图像信息之后,且在进行获取第二视觉图像信息之前进行初步移动,若该移动位置与后续获取到的待打标位置坐标在合理范围内的,则可直接进行打标处理;若该移动位置与后续获取到的待打标位置坐标相比不合理,则可进行快速地短距离调整即可到达打标位置;因此可充分利用上料的时间,提高打标效率。

33、优选的,所述触发初始位置调整指令的方法包括:

34、根据所述历史打标位置坐标信息,计算同种类产品的打标位置坐标平均数据信息;

35、将所述打标位置坐标平均数据信息作为该种类产品的所述初始位置坐标信息,触发初始位置调整指令;

36、将所述打标位置坐标平均数据信息与所述待打标位置坐标信息进行对比,获取打标位置误差信息,判断所述打标位置误差是否处于预定阈值范围;

37、若是,则触发打标指令。

38、通过采用上述技术方案,从历史打标位置坐标信息中取坐标平均值,从而可达到最接近合理的范围,即计算得到同种类产品的达标位置坐标平均数值信息,将该打标位置坐标平均数据信息作为该种类产品的初始位置坐标信息,以此触发初始位置调整指令;后续当待打标位置坐标信息获取后,将打标位置坐标平均数据与待打标位置坐标信息进行对比,计算得到打标位置误差;由于对产品进行打标的位置可存在一定范围内的误差,因此判断打标位置误差是否处于预定阈值范围内;只有判断打标位置误差合理,才触发打标指令;该过程可缩短调整打标机位置的耗时,提高打标效率。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1.针对多个无规则产品打标,达到自动识别产品种类、自动确定实际打标位置、自动完成相应位置打标和自动收料,大大减少了操作人员的操作步骤,只需前期将待打标的所有种类产品信息输入到终端即可,提高了对多种类无规则产品的打标效率;并且在进行打标之前还会先对产品的实际位置进行确定,提高打标准确性;

41、2.可达到剔除掉打标有误的产品,提高打标效果;

42、3.可进行快速地短距离调整即可到达打标位置,可充分利用上料的时间,提高打标效率。

- 还没有人留言评论。精彩留言会获得点赞!