一种金属大直径薄板零件加工方法

本发明涉及研磨抛光,具体涉及一种金属大直径薄板零件高面形精度高表面质量加工方法。

背景技术:

1、金属薄板零件作为常见的工程产品,在电子信息、航空航天、国防军工、能源交通和材料工程等领域得到广泛应用。面对相关领域对薄板零件服役性能的需求,往往需要对其进行精密或超精密加工以达到所要求的加工质量。一些精密物理实验如爆轰波对碰实验、飞层撞靶实验需要金属薄板满足直径φ100~φ200mm,厚度2.2~3mm,平面度pv≤2μm,表面粗糙度ra≤5nm的高要求。然而在对不同材料薄板零件进行机械加工时,零件的加工方式和零件表面材料去除的非均匀性等会影响零件的加工质量;此外,金属薄板零件普遍刚性差,由于受到毛坯内应力、工装夹紧力、加工过程中切削力和切削热以及加工表面残余应力等多种因素影响,薄板零件常常会出现翘曲、弯曲和扭曲等形式的加工变形,具有复杂性和多样性,严重影响零件的加工精度。因此在机械制造领域,薄板零件高面形精度高表面质量加工始终是一个难题。

2、目前金属薄板高面形精度高表面质量加工主要采用机械加工方法,其加工工艺路线主要采用切削工艺,采用如车削、超精密飞切等工艺。可由于薄板结构的弱刚性,薄板零件对力作用极为敏感,对薄板零件采用上述传统机械加工方法加工后,工件容易出现产生翘曲、塌边等变形,难以保证面形精度。通过机械研磨、磨削等其它机械加工方法加工纯铜薄板,磨具容易受切屑粘附堵塞磨粒导致磨具加工状态不稳定,难以保持恒定的材料去除率(materialremoval rate,mrr)。而且随着加工时间推移,磨具堵塞程度越发严重,造成mrr逐渐下降,最终导致磨具失效。

3、其它基于化学、电化学等多场作用的特种复合加工技术如化学机械抛光、电化学抛光、电致化学抛光、电化学机械抛光,因利用化学、电化学与机械的协同作用,可大幅弱化或抑制加工过程中力作用的负面影响,但由于工艺自身瓶颈,难以同时达到高面形精度、高表面质量指标。化学机械抛光,通过在工件表面进行化学反应生成易去除物质,然后通过抛光垫或磨粒擦除该物质,可使纯铜表面能取得亚纳米级粗糙度,但由于材料去除过程中抛光垫变形,可能引起纯铜薄板面形误差上升。电化学抛光可使纯铜能获得纳米级粗糙度,且具备无应力加工的优点,但因杂散电流腐蚀易增加面形误差。电致化学抛光由于金属零件加工表面局部高点接触到刻蚀剂浓度更高,电致化学抛光去除率更高,实现了工件局部高点的无应力优先去除,进而实现了加工表面平整化,但mrr有限,对纯铜薄板静态加工时(工件相对电极静止)mrr=0.107μm/h,在动态加工时(工件相对电极旋转)mrr=0.618~0.756μm/h。电化学机械抛光通过电化学反应在金属零件表面生成一层钝化膜抑制电解,再利用磨具的摩擦作用将钝化膜高点擦除,避免工件表层与磨粒直接接触。但目前偏大的抛光压强p≥0.8psi可能使磨粒划擦薄壁金属表面时引入应力,引起面形误差上升,难以达到加工质量要求。

4、综上可知,目前针对金属大直径薄板零件的高面形精度高表面质量加工的研究仍然存在以下问题:

5、1.金属大直径薄板因薄板结构对力作用敏感,采用机械加工工艺加工容易因薄板表层引入应力诱发变形,增大面形误差。

6、2.现有特种加工工艺难以直接满足金属大直径薄板的加工质量要求。

技术实现思路

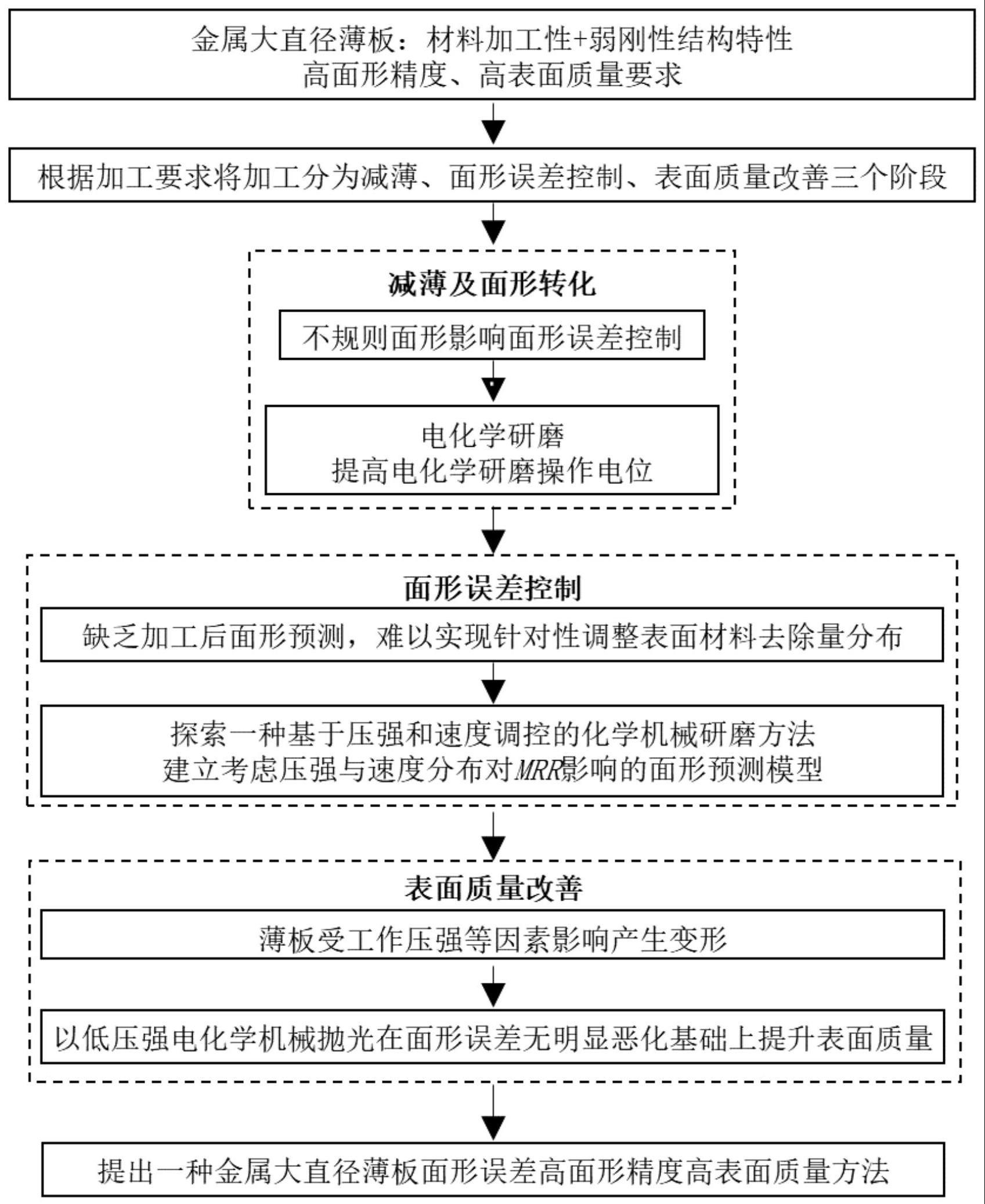

1、有鉴于此,本发明提供了一种金属大直径薄板零件加工工艺。该工艺通过化学/电化学与机械作用的复合加工,分三个阶段依次实现金属大直径薄板的高效低应力减薄、面形误差控制、表面质量改善。为大直径薄板的高面形精度高表面质量加工提供了新技术。

2、为此,本发明提供了以下技术方案:

3、本发明提供了一种金属大直径薄板零件加工方法,所述方法包括:按照高电位低压强电化学研磨加工参数对待加工金属板进行电化学研磨,得到减薄及面形转化后的金属大直径薄板工件;

4、基于压强和速度调控的化学机械研磨方法对所述工件进行面形误差控制,针对性调整表面材料去除量分布;

5、对经过面形误差控制后的金属大直径薄板进行低压强电化学机械抛光。

6、进一步地,按照高电位低压强电化学研磨加工参数对待加工金属板进行电化学研磨,包括:

7、采用羟基乙叉二膦酸基电解液在高于钝化区的极限电流平阶电位下,生成缓蚀膜替代钝化膜保护金属表面,并耦合金刚石固结磨料垫的磨粒摩擦作用,在低研磨压强下进行电化学研磨。

8、进一步地,所述羟基乙叉二膦酸基电解液的成分包括:质量分数5~10wt%的羟基乙叉二膦酸、0.1~0.5wt%甲基苯并三唑、1~5wt%柠檬酸铵、3~6wt%氢氧化钾和去离子水;所述羟基乙叉二膦酸基电解液的ph为8~9。

9、进一步地,基于压强和速度调控的化学机械研磨方法对所述工件进行面形误差控制,包括:

10、对所述工件的初始面形进行处理,得到中心对称凸起面形或中心对称凹陷面形;

11、针对工件处理后面形,建立考虑压强与速度分布对材料去除量影响的大直径薄板面形预测模型;

12、确定化学机械研磨运动参数,所述运动参数包括:偏心距、工件自转速度和研磨垫公转速度;在面对凸起面形时,调节偏心距至e>r1-r2范围进行化学机械研磨;在面对凹陷面形时,调节偏心距至e<r2范围进行化学机械研磨,当e低于工件半径r2并向零趋近时,金属薄板的边缘相对速度高于中心处进而使边缘材料去除量高于中心处材料去除量;其中,e表示偏心距,r1表示研磨垫半径,r2表示工件半径;

13、基于所述面形预测模型和所述运动参数得到预测面形误差随加工时间变化关系,基于预测面形误差随加工时间变化关系,确定所述工件的加工时间;

14、按照所述运动参数和所述加工时间对工件进行加工。

15、进一步地,对所述工件的初始面形进行处理,得到中心对称凸起面形或中心对称凹陷面形,包括:

16、若所述工件的初始面形为中心对称的凸起面形或凹陷面形,则不做处理;

17、若所述工件的初始面形为非中心对称面形,则根据面形总体凹凸情况选择化学机械研磨运动参数,对于总体面形为凸起面形的工件,采用e>r1-r2进行化学机械研磨,将其转变为中心对称的凹陷面形;对于总体面形为凹陷面形的工件,采用e<r2进行化学机械研磨,将其转变为中心对称的凹陷面形。

18、进一步地,建立考虑压强与速度分布对材料去除量影响的大直径薄板面形预测模型,包括:

19、通过材料去除率与加工时间t乘积获得加工表面任意处的材料去除量,所述材料去除率为preston系数k、工件与磨具间的压强p与相对速度绝对值v的乘积;

20、通过工件与磨具间全区域的压强分布、相对速度绝对值v分布、preston系数k与加工时间t乘积获得全区域材料去除量分布;

21、计算工件与磨具间全区域压强分布;

22、计算工件与研磨垫接触区域任意点的相对速度绝对值,得到工件与磨具间全区域相对速度绝对值分布;

23、假定preston系数k为一恒值,得到瞬时材料去除量分布,然后结合标定试验中实际面形结果,通过一维搜索试探法标定preston系数k;

24、通过preston系数k、工件与磨具间全区域压强分布、工件与磨具间全区域相对速度绝对值分布相乘获得工件的瞬时材料去除量分布后,根据工件自转转速得到工件自转周期内的全区域材料去除量;

25、通过工件的初始面形减去全区域材料去除量获得工件的预测面形。

26、进一步地,对经过面形误差控制后的金属大直径薄板进行低压强电化学机械抛光,包括:

27、根据初始表面粗糙度选择电解液,对于粗糙度ra>350nm的加工表面首先采用硫代水杨酸基电解液在工作压强p≤0.3psi下对薄板零件进行电化学机械抛光,以变异系数法选择加工参数,将工件粗糙度降低至ra≤30nm,随后采用甘氨酸-苯丙三氮唑基电解液在低抛光压强p≤0.3psi下对薄板零件进行电化学机械抛光,以变异系数法选择加工参数,将粗糙度降低ra≤5nm;对于粗糙度ra≤350nm的加工表面直接采用甘氨酸-苯丙三氮唑基电解液抛光;

28、所述硫代水杨酸基电解液的成分包括:1~10wt%甘氨酸、1.1~1.5wt%硫代水杨酸、1~5wt%聚乙二醇、1~9wt%硅溶胶、1~5wt%氢氧化钾和去离子,所述硫代水杨酸基电解液的ph为8.5;

29、所述甘氨酸-苯丙三氮唑基电解液的成分包括:3.5~4wt%甘氨酸、1~1.5wt%苯丙三氮唑、2~2.5wt%氢氧化钾、2~3wt%粒径50nm硅溶胶和去离子水,所述甘氨酸-苯丙三氮唑基电解液的ph=8.5。

30、进一步地,在e>r1-r2下,所述工件与磨具间压强分布特征在于全区域沿工件出边方向呈线性分布,压强分布函数的斜率随出边距离增大而增大。

31、进一步地,所述研磨垫为固结磨料垫,研磨液为以过硫酸盐为基础成分的酸性研磨液。

32、进一步地,所述大直径薄板零件的零件直径为φ50~φ220mm,厚度为1.5~4mm,径厚比≥20。

33、本发明的优点和积极效果:

34、1.实现金属大直径薄板的高面形精度高表面质量加工,克服了平面弱刚性构件对力、热载荷敏感问题。

35、2.在高于钝化区电位的极限电流平阶电位下,电化学研磨可以更高的材料去除率减薄工件,降低粗糙度,提高加工效率。

36、3.在电化学研磨中,工件边缘受尖锐处尖端效应影响处于高电势,相较其它部位去除率高,再加上工件与对电极间极间距与材料去除率的负相关作用,可使工件不规则面形转化为中心对称面形。此外,如果工件初始面形为中心对称面形,可使工件在减薄过程中面形精度无明显恶化。

37、4.降低设备成本,本发明中化学机械研磨方法不需要研磨抛光机工作盘直径≥2倍薄板直径,而且不需要配备高精度研磨机,只需要一般的单面研磨机即可使大直径薄板零件达到微米级面形精度,极大地降低了设备成本。

38、5.在面形误差控制过程中指导性强,有利于提高加工效率。输入工件初始面形数据后,5min内即可得到工件面形误差随加工时间变化关系,可得到对应最低面形误差的最佳加工时间,避免过度加工,节省资源。

39、6.在电化学机械抛光加工中,在面形精度无明显恶化基础上实现表面质量的大幅改善。

- 还没有人留言评论。精彩留言会获得点赞!