具有轧制信号检测功能的顶管轧制控制方法及轧制装置与流程

本发明涉及顶管轧制,进一步的,涉及一种具有轧制信号检测功能的顶管轧制控制方法及轧制装置。

背景技术:

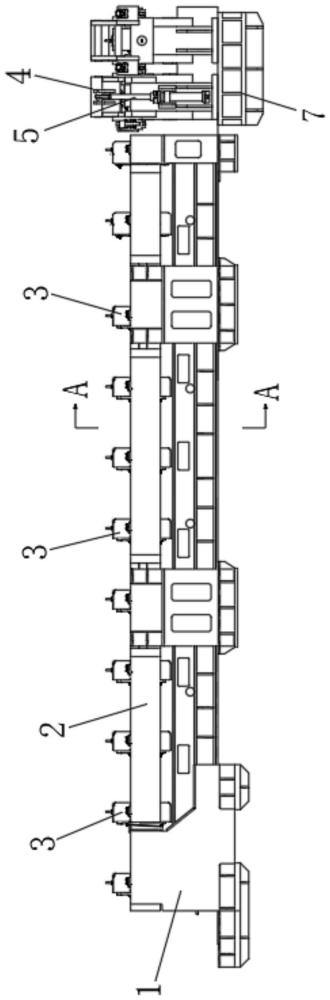

1、如图1所示,顶管的轧制过程为:传动齿条200与驱动装置相连,同时传动齿条200上连接有顶杆300,通过驱动装置带动传动齿条200移动,进而带动顶杆300顶推芯棒400,并将套设于芯棒400上的毛管(即:轧件500)推送至顶管机100中。在顶管机100中顺序设置有多个轧辊辊模,毛管依次经过各轧辊辊模的轧制,达到减小壁厚、增加延伸度的目的。

2、现阶段,在对轧件500轧制过程中,由于轧件500是由传动齿条200、顶杆300和芯棒400配合传送推动力,而轧辊辊模为被动辊,并不具备传动能力,因此,通过检测驱动装置的电流信号仅能用于对各轧辊辊模的整体轧制力进行分析,而无法获得单个轧辊辊模的轧制力以及轧钢信号;另外,为了提升对轧件500纵向壁厚的轧制精度,需要增加对轧件500的头尾削尖以及对轧辊辊模的辊缝控制功能,需要检测轧件500的头部和/或尾部在轧制过程中的位置信号,但现有顶管机100还无法实现该检测需求。

3、针对顶管轧制过程中无法检测轧件的轧制信号、无法实时获知轧件的位置的问题,目前尚未给出有效的解决方案。

4、由此,本发明人凭借多年从事相关行业的经验与实践,提出一种具有轧制信号检测功能的顶管轧制控制方法及轧制装置,以克服现有技术的缺陷。

技术实现思路

1、本发明的目的在于提供一种具有轧制信号检测功能的顶管轧制控制方法及轧制装置,可实时检测轧件的头部和尾部的位置,以便对轧件在轧制过程中进行跟踪。

2、本发明的另一个目的在于提供一种具有轧制信号检测功能的顶管轧制控制方法及轧制装置,可同时获得轧件受到的水平推力以及径向轧制力信号,便于获知顶管轧制的具体情况,进而可用于提升轧制工艺、提高产品的成品率。

3、本发明的目的可采用下列方案来实现:

4、本发明提供了一种具有轧制信号检测功能的顶管轧制控制方法,其采用轧制装置对轧件进行轧制;

5、所述轧制装置,包括:

6、至少一个第一轧辊;

7、第一测压元件,所述第一测压元件用于检测所述轧件受到的水平推力;

8、至少一个可调节辊缝的第二轧辊,沿所述轧件的输送方向,所述第二轧辊位于所述第一轧辊的下游,所述第二轧辊为辊缝可调节轧辊;

9、第二测压元件,所述第二测压元件用于检测所述轧件受到的径向轧制力;

10、所述顶管轧制控制方法,包括如下步骤:

11、当所述轧件的预设部位移动至所述第一轧辊所在位置时,所述第一测压元件采集检测信号;

12、根据所述第一轧辊与所述第二轧辊之间的距离以及所述轧件的移动速度,获得所述轧件的预设部位移动至所述第二轧辊的轧制时间;

13、当达到所述轧制时间时,调节所述第二轧辊的辊缝,以对所述轧件的预设部位进行轧制。

14、在本发明的一较佳实施方式中,所述轧件的预设部位包括所述轧件的头部;所述轧制时间包括第一轧制时间;

15、当达到所述第一轧制时间时,所述第二轧辊对所述轧件的头部进行轧制。

16、在本发明的一较佳实施方式中,当达到所述第一轧制时间时,通过所述第二测压元件获取咬钢信号。

17、在本发明的一较佳实施方式中,所述轧件的预设部位包括所述轧件的尾部;

18、当所述轧件的头部移动至所述第一轧辊所在位置时,所述第一测压元件采集检测信号;

19、根据所述第一轧辊与所述第二轧辊之间的距离,获得所述轧件的头部移动至所述第二轧辊所需的第二轧制时间;

20、根据所述轧件的长度以及所述轧件的移动速度,获得由所述轧件的头部移动至所述轧件的尾部所需的第三轧制时间;

21、当所述轧件的头部经过所述第一轧辊达到所述第二轧制时间与第三轧制时间之和时,所述第二轧辊对所述轧件的尾部进行轧制。

22、在本发明的一较佳实施方式中,当达到所述第二轧制时间时,通过所述第二测压元件获取抛钢信号。

23、在本发明的一较佳实施方式中,对所述轧件进行轧制过程中,所述第一测压元件检测所述轧件受到的水平推力,所述第二测压元件检测所述轧件受到的径向轧制力。

24、在本发明的一较佳实施方式中,所述顶管轧制装置还包括机床,所述机床的顶部沿轧件的输送方向设置有侧板,所述第一测压元件设置于所述第一轧辊与所述侧板之间。

25、在本发明的一较佳实施方式中,所述第一轧辊的数量为多个,多个所述第一轧辊沿所述轧件的输送方向依次排布并与所述侧板相连,至少一个所述第一轧辊与所述侧板之间设置有所述第一测压元件。

26、在本发明的一较佳实施方式中,所述侧板的板面上沿竖向开设有定位槽,所述第一轧辊上设置有与所述定位槽相配合的定位键,所述定位键能插入所述定位槽内;

27、所述第一测压元件位于所述定位槽内,且所述定位槽的内壁与所述定位键配合压紧所述第一测压元件。

28、在本发明的一较佳实施方式中,所述第一测压元件压紧于面向所述轧件输送方向的所述定位槽的一侧内壁与所述定位键的侧壁之间,通过所述轧件的运动使所述第一轧辊具有与所述轧件同向的运动趋势,以使所述第一测压元件受到所述第一轧辊在水平方向上的推力。

29、在本发明的一较佳实施方式中,所述定位槽为其顶部与所述侧板的上方相贯通的通槽,在对所述第一轧辊吊装时,所述定位键能由上至下插入至所述定位槽内。

30、在本发明的一较佳实施方式中,所述第一轧辊的顶部设置有吊环。

31、在本发明的一较佳实施方式中,所述侧板的数量为至少两块,两块所述侧板分别沿竖向相对布设于所述机床的两侧,所述侧板与所述机床连接,所述第一轧辊与所述侧板连接;

32、每个所述第一轧辊上所述定位键的数量为至少两个,两个所述定位键分别对称设置于所述第一轧辊的两侧,所述第一轧辊位于两块对称设置的所述侧板之间,且两个所述定位键分别插入至对应位置上的所述定位槽内。

33、在本发明的一较佳实施方式中,所述机床具有进口和出口,所述第二轧辊位于靠近所述机床的出口位置。

34、在本发明的一较佳实施方式中,靠近所述机床的出口位置设置有安装平台,所述第二轧辊位于所述安装平台的上方;

35、所述第二测压元件包括液压缸和压力传感器,所述液压缸的缸体固定于所述安装平台上,所述液压缸的活塞杆与所述第二轧辊连接,所述压力传感器设置于所述液压缸上或所述液压缸与所述安装平台之间。

36、在本发明的一较佳实施方式中,所述第二轧辊包括辊模架,所述辊模架内设置至少两个轧辊装配结构,所述辊模架上设置有与所述轧辊装配结构对应连接的液压压下装置,所述液压压下装置能带动各所述轧辊装配结构同步或单独沿所述辊模架的径向移动以控制轧辊装配结构之间的辊缝。

37、本发明提供了一种轧制装置,所述轧制装置,包括:

38、至少一个第一轧辊;

39、第一测压元件,所述第一测压元件用于检测所述轧件受到的水平推力;

40、至少一个可调节辊缝的第二轧辊,沿所述轧件的输送方向,所述第二轧辊位于所述第一轧辊的下游,所述第二轧辊为辊缝可调节轧辊;

41、第二测压元件,所述第二测压元件用于检测所述轧件受到的径向轧制力。

42、由上所述,本发明的具有轧制信号检测功能的顶管轧制控制方法及轧制装置的特点及优点是:

43、本发明通过第一测压元件的设置,可对轧件的移动位置进行跟踪,并且获知轧件预设部位移动至第二轧辊的时间,从而可通过对第二轧辊的辊缝进行调节,达到对轧件的预设部位进行准确轧制的效果;另外,本发明可通过第一测压元件对轧件所受到的水平推力进行检测,通过第二测压元件对轧件受到的径向轧制力进行检测,便于获知轧件的具体轧制情况,以便在轧制过程中动态调整第二轧辊的辊缝,提升轧制孔型的精确度,实现轧件在长度方向上的壁厚控制,满足顶管成型精度,提高顶管轧制的成品率。

- 还没有人留言评论。精彩留言会获得点赞!