一种双工位电液伺服全自动正反面冲压成型控制系统及方法与流程

本发明涉及液压机控制系统,尤其涉及一种双工位电液伺服全自动正反面冲压成型控制系统及方法。

背景技术:

1、目前公知,现有的双工位液压机的控制主要是通过人工上下料或者气缸辅助件进行,通过人工布料,人工上料,人工下料,人工翻转方向实现工件正反面冲压成型的目的,系统待机时间长,已有的多工位液压机中通过遥控或其他方式进行液压机控制,需增加人力成本且无法进行连续不间断生产,因此,本发明提出了一种双工位电液伺服全自动正反面冲压成型控制系统及方法,通过自动上料码料传送、机器人1、中转台、机器人2、双工位液压机、下料输送线之间的联动协同控制,达到实现全自动双角度冲压同时减少系统等待时间长、降低成本的目的,同时通过全套伺服控制系统进行精准定位,将产品和设备的状态进行全方位监控并反馈到控制系统。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种双工位电液伺服全自动正反面冲压成型控制系统及方法。

2、为了实现上述目的,本发明采用了如下技术方案:

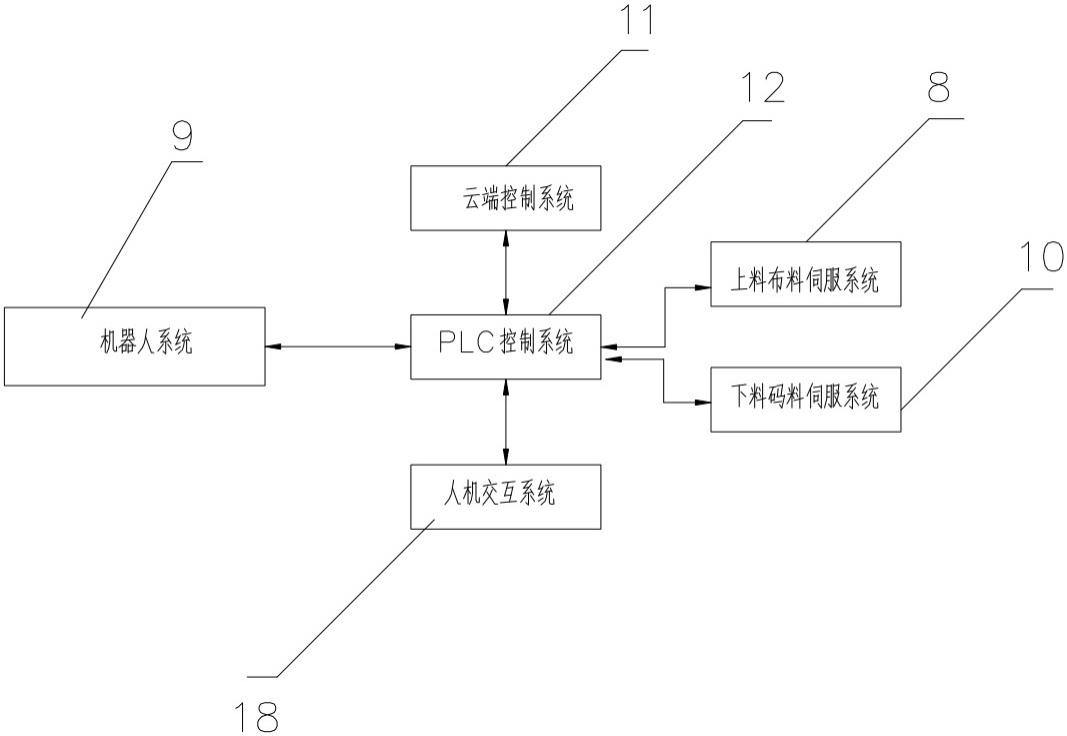

3、一种双工位电液伺服全自动正反面冲压成型控制系统,包括有上料布料伺服系统、机器人系统、云端控制系统、plc控制系统、人机交互系统、下料码料伺服系统;所述机器人系统通过plc控制系统与上料布料伺服系统和下料码料伺服系统建立电源及信号连接;所述plc控制系统分别与云端控制系统和人机交互系统建立电源及信号连接;

4、上料布料伺服系统中包括有上料输送线、液压机工位点一、液压机工位点二、带翻面机构的半成品物料中转台;

5、机器人系统中包括有第一机器人、第二机器人,在第一机器人和第二机器人中设置有识别及定定位装置用于对物料的识别及定位; 所述云端控制系统中包括监控及检查模块、远程控制模块、通信模块、数据分析模块、权限管理模块、操作模式设置模块;

6、plc控制系统中包括后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块;所述人机交互系统中包括多个模式输入/输出信息模块、信息交换及处理模块;所述下料码料伺服系统中包括有下料输送线、码料平台,所述第一机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块之间的信息进行相互交互后负责将所述上料输送线上的物料放置在液压机工位点一或液压机工位点二上压制第一面、将液压机工位点一或液压机工位点二上压制第一面后的物料放置在带翻面机构的半成品物料中转台上进行翻面、将带翻面机构的半成品物料中转台上进行翻面后的半成品物料再次放置在液压机工位点一或液压机工位点二上进行压制第二面;

7、所述第二机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块之间的信息进行相互交互后负责将液压机工位点一或液压机工位点二上压制第二面的成品产品放置在下料输送线,所述下料输送线通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块之间的信息进行相互交互后将成品产品输送至码料平台处;

8、所述第一机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与上料输送线之间建立电源及信号连接;所述第一机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与液压机工位点一或液压机工位点二之间建立电源及信号连接;所述第一机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与带翻面机构的半成品物料中转台之间建立电源及信号连接;

9、所述第二机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与液压机工位点一或液压机工位点二之间建立电源及信号连接;所述第二机器人通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与下料输送线之间建立电源及信号连接;

10、所述下料输送线通过后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块与码料平台之间建立电源及信号连接;

11、所述后台服务器及中心处理模块、控制模块、程序输入模块、信号输出/输入模块进行相互交互后与所述信息交换及处理模块建立电源及信号连接后发送指令给第一机器人或/和第二机器人;所述多个模式输入/输出信息模块与所述信号输出/输入模块通过程序输入模块建立电源及信号连接。

12、优选地,所述的上料输送线上设置有第一机器人进行取料的取料点位一,所述的半成品物料中转台上设置有放料/取料点位二。

13、优选地,所述的半成品物料中转台上的翻面机构上设置有固定及翻转机架。

14、优选地,所述的固定及翻转机架为放料/取料点位二。

15、优选地,所述上料输送线和下料输送线上均设置有启动模块,所述液压机工位点一、液压机工位点二、取料点位一、放料/取料点位二和下料输送线处均设置有物料监控模块,所述启动模块与所述物料监控模块进行信息交互,所述启动模块用于放料完成后进行启动上料输送线进行输送物料,物料监控模块用于上料布料或下料中检测上料/布料/下料的位置处是否有物料;所述的控制模块、启动模块、物料监控模块均通过通讯模块受控于后台服务器及中心处理模块。

16、一种双工位电液伺服全自动正反面冲压成型的方法,包括上述1-5中任一项所述的一种双工位电液伺服全自动正反面冲压成型控制系统,包括有以下步骤:

17、s1:将物料放置在上料输送线上,放料完成后,物料监控模块监控到有物料放入,物料监控模块通过程序输入模块进行输入物料信息后发送物料数据信息给控制模块,控制模块通过信号输出/输入模块输入物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块给信号输出/输入模块一个反馈信息,所述信号输出/输入模块进行输出反馈信息给控制模块,所述控制模块发送数据信息给启动模块,使之启动模块进行启动上料输送线把物料传送至第一机器人或第二机器人进行取料的取料点位上;

18、s2: 当物料监控模块检测到取料点位上的物料传送达到时,物料监控模块通过程序输入模块进行输入物料信息后发送物料数据信息给控制模块,控制模块通过信号输出/输入模块输入物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块给信号输出/输入模块一个反馈信息,所述信号输出/输入模块进行输出反馈信息给控制模块,所述控制模块发送数据信息给第一机器人进行抓取物料放置到液压机工位一上进行第一面压制成型;

19、s3:压制完后,液压机工位一的压机系统给物料监控模块一个压制完毕的反馈信息数据,物料监控模块通过程序输入模块进行输入物料信息后发送物料数据信息给控制模块,控制模块通过信号输出/输入模块输入物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块发送数据信息给控制模块,控制模块控制第一机器人将第一面压制后的半成品物料抓取放置在半成品物料中转台的放料点位二处通过固定及翻转机架进行翻面;

20、 s4: 在固定及翻转机架将已压制的物料的正面进行翻面向下后,半成品物料中转台将给物料监控模块一个信息反馈,物料监控模块收取相关的数据信息后通过程序输入模块进行输入物料信息后发送物料数据信息给控制模块,控制模块通过信号输出/输入模块输入物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块发送数据信息给控制模块,控制模块进行控制第二机器人进行抓取翻面后的物料放置到液压机工位二上进行第二面的压制成型;

21、s5: 压制完毕后,液压机工位二的压机系统给物料监控模块一个压制完毕的反馈信息数据,物料监控模块通过程序输入模块进行输入物料信息后发送物料数据信息给控制模块,控制模块通过信号输出/输入模块输入物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块发送数据信息给控制模块,控制模块进行控制第二机器人抓取压制后的成品物料放置在下料输送线;

22、s6: 把成品通过第二机器人放置再下料输送线完后,物料监控模块监控到有物料放入下料输送线,物料监控模块通过程序输入模块进行输入成品物料信息后发送成品物料数据信息给控制模块,控制模块通过信号输出/输入模块输入成品物料数据信息给后台服务器及中心处理模块,后台服务器及中心处理模块给信号输出/输入模块一个反馈信息,所述信号输出/输入模块进行输出反馈信息给控制模块,所述控制模块发送数据信息给下料输送线上的启动模块,使之启动模块进行启动下料输送线把成品物料输送至码料平台。

23、优选地,所述步骤s1-s6中,在第一机器人和第二机器人进行抓取物料的过程中还包括有第一机器人和第二机器人上的识别及定位装置对物料的识别及定位后,确定物料所在的具体位置、物料的尺寸大小后进行抓取物料后放置在所需的位置上。

24、优选地,所述的plc控制系统为西门子plc控制系统。

25、优选地,所述步骤s1中,在将物料放置在上料输送线上之前,先对云端控制系统中的操作模式设置模块进行设置成全自动无人操作模式或半自动操作模式;在设置成全自动无人操作模式时,通过通信模块进行启动监控及检查模块,监控及检查模块开始对plc控制系统中的各个模块的数据信息进行查看及检查,将检查的数据信息发送给数据分析模块,数据分析模块进行分析plc控制系统中的各个模块是否有故障模块,

26、有故障模块时,数据分析模块弹出提示信息,工作人员到达现场修复故障,无故障时,通过数据分析后分配给权限管理模块,权限管理模块通过通讯模块分发总权限给远程控制模块控制所述plc控制系统中的后台服务器及中心处理模块,再在人机交互系统中进行设置与plc控制系统中的各个模块相关的参数指令进行对应。

27、优选地,在人机交互系统中进行设置与plc控制系统中的各个模块相关的参数指令进行对应时是通过在多个模式输入/输出信息模块中设置相关参数后通过通讯模块发送给信息交换及处理模块进行交换处理后发送给后台服务器及中心处理模块。

28、与现有的技术相比,本发明的优点在于:

29、1、全自动化,通过pcl控制系统控制的第一机器人、上料输送线、液压机、中转台、第二机器人及下料输送线实现了全过程的自动化动作,无需其他人为动作而减少人力成本;

30、2、控制准确,通过全伺服控制器进行位置的定位实现精准定位,精确控制,全故障反馈统计处理;

31、3.传统的双工位压机主要是通过人工进行上料下料,人工反转来进行正反面冲切成型的操作,全自动正反面冲切成型生产控制系统解决了人工操作不能连续作业的问题,从根本上解决了因为人工冲切问题所造成的工伤事故;

32、 4.大大提高了企业本身的生产效率,使得成本更低,安全事故更少,增强在同行中的竞争力。

- 还没有人留言评论。精彩留言会获得点赞!