一种薄壁工件的电子束焊接变形预测方法与流程

本发明属于电子束焊接领域,具体涉及一种薄壁工件的电子束焊接变形预测方法。

背景技术:

1、真空电子束焊接具有能量密度高、焊接效率高、焊接变形小以及焊接环境气体杂质少等特点,目前被广泛应用在难熔金属、活泼金属、高纯度金属、大厚板工件、热敏感零件的焊接中。目前的焊接变形预测主要通过热弹塑性有限元模拟方法来完成,先通过热学计算得出焊接过程中变化的温度场分布,再将该温度场作为热载荷施加到后续的力学计算中模拟焊接变形。而该方法对焊后变形的预测精度很大程度依赖于热学模拟中温度场的计算精度,这就需要采用合理的热源模型对焊缝区域的温度场进行模拟。

2、目前国内外文献所涉及的高能束焊接热源设计大多局限在无扫描偏转焊接过程或忽略扫描偏转的影响,且以中厚板的焊接为主,而导致对于薄壁铌工件电子束焊接数值模拟的计算精度降低,造成对薄壁工件的焊接变形的预测不准确,无法精确控制焊接变形,导致超导腔在实际使用过程中加速性能受到影响。

技术实现思路

1、本发明实施例提供一种薄壁工件的电子束焊接变形预测方法,用于解决现有技术中焊接变形的预测不准确,无法精确控制焊接变形,导致超导腔在实际使用过程中加速性能受到影响的问题。

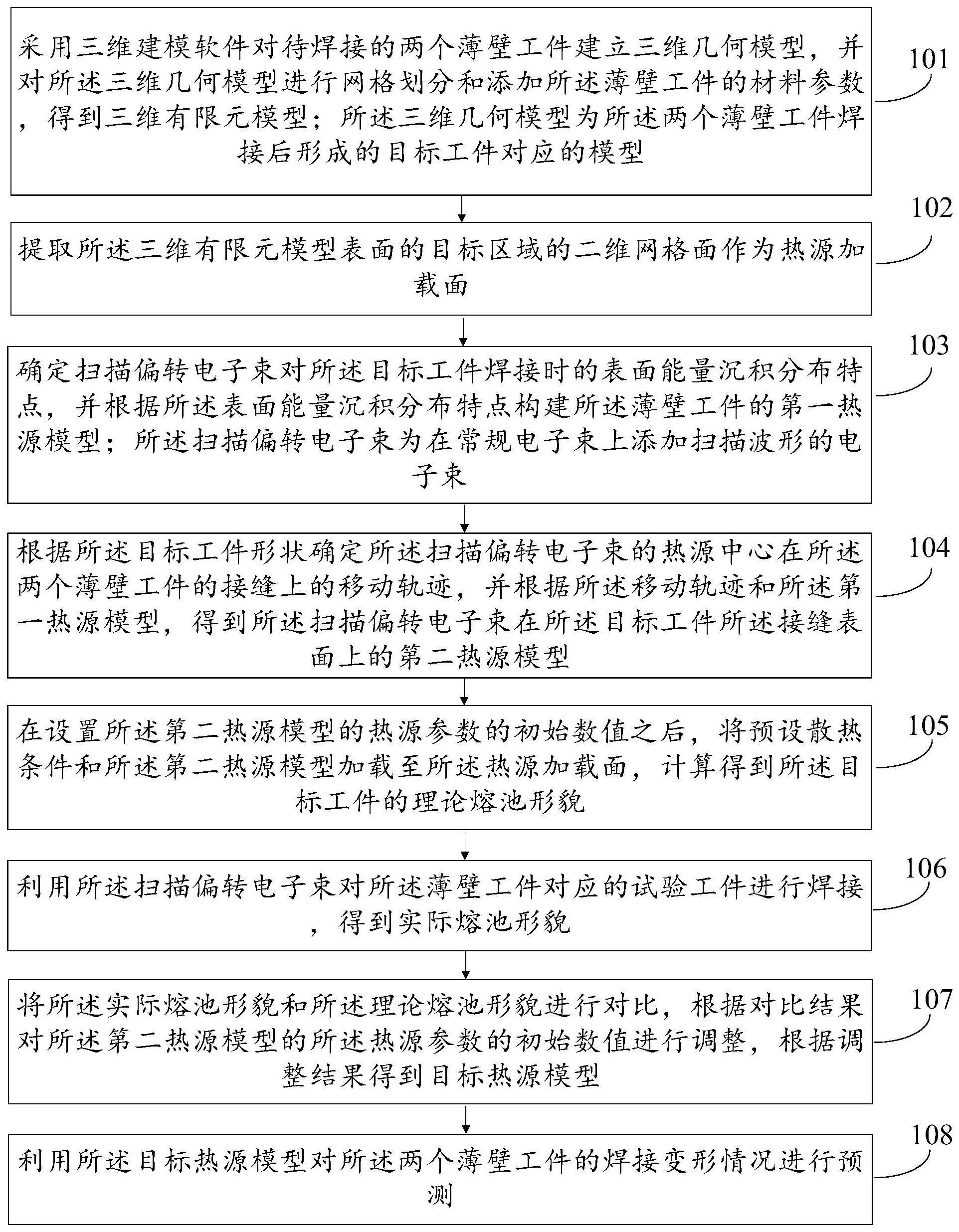

2、本发明实施例提供一种薄壁工件的电子束焊接变形预测方法,其特征在于,所述方法包括:

3、采用三维建模软件对待焊接的两个薄壁工件建立三维几何模型,并对所述三维几何模型进行网格划分和添加所述薄壁工件的材料参数,得到三维有限元模型;所述三维几何模型为所述两个薄壁工件焊接后形成的目标工件对应的模型;

4、提取所述三维有限元模型表面的目标区域的二维网格面作为热源加载面;

5、确定扫描偏转电子束对所述目标工件焊接时的表面能量沉积分布特点,并根据所述表面能量沉积分布特点构建所述薄壁工件的第一热源模型;所述扫描偏转电子束为在常规电子束上添加扫描波形的电子束;

6、根据所述目标工件形状确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝上的移动轨迹,并根据所述移动轨迹和所述第一热源模型,得到所述扫描偏转电子束在所述目标工件所述接缝表面上的第二热源模型;

7、在设置所述第二热源模型的热源参数的初始数值之后,将预设散热条件和所述第二热源模型加载至所述热源加载面,计算得到所述目标工件的理论熔池形貌;

8、利用所述扫描偏转电子束对所述薄壁工件对应的试验工件进行焊接,得到实际熔池形貌;

9、将所述实际熔池形貌和所述理论熔池形貌进行对比,根据对比结果对所述第二热源模型的所述热源参数的初始数值进行调整,根据调整结果得到目标热源模型;

10、利用所述目标热源模型对所述两个薄壁工件的焊接变形情况进行预测。

11、可选地,所述根据所述目标工件形状确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中的移动轨迹,包括:

12、若所述目标工件形状为平板,则确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中的移动路径为直线;

13、根据预设的焊接起始点坐标、所述目标工件的宽度方向和长度方向、所述热源中心的移动方向和移动速度,确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中的移动轨迹。

14、可选地,所述根据所述目标工件形状确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中第一热源模型的移动轨迹,还包括:

15、若所述目标工件形状为环形,则确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中的移动路径为圆形;

16、根据预设的焊接起始点坐标、所述目标工件的中心轴、半径以及所述热源中心的移动方向和移动速度,确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝中的移动轨迹。

17、可选地,其特征在于,根据所述移动轨迹和所述第一热源模型,得到所述扫描偏转电子束在所述目标工件所述接缝表面上的第二热源模型,包括:

18、对所述第一热源模型中用于表示热源中心坐标的参数中添加所述坐标在所述目标工件表面上的所述移动轨迹中包含的变化关系,得到所述扫描偏转电子束在所述目标工件施焊表面上的第二热源模型。

19、可选地,所述根据对比结果对所述第二热源模型的热源参数的初始数值进行调整,根据调整结果得到目标热源模型,包括:

20、比较所述实际熔池截面的尺寸与所述理论熔池截面的尺寸;

21、若所述实际熔池截面的尺寸与所述理论熔池截面的尺寸不符,则通过调整所述第二热源模型的所述热源参数的初始数值大小来控制所述第二热源模型的热输入和高能量密度区域的范围,直至所述实际熔池截面的尺寸与所述理论熔池截面的尺寸相符;

22、将所述熔池模型截面的尺寸与所述实际熔池截面的尺寸相符的所述热源参数的数值确定为所述热源参数的目标数值;

23、将所述目标数值代入所述第二热源模型中,得到目标热源模型。

24、可选地,所述确定扫描偏转电子束对所述目标工件焊接时的表面能量沉积分布特点,包括:

25、对所述常规电子束设置扫描偏转波形,并根据所述扫描偏转波形确定电子束斑点的运动轨迹;

26、根据所述能量分布和所述运动轨迹,确定具有所述扫描偏转波形的所述电子束沿所述接缝长度方向和宽度方向的能量沉积分布图,并根据所述能量沉积分布图确定所述能量沉积分布特点;

27、其中,所述能量分布为所述电子束斑点中心不变时,所述电子束焊接能量的分布;所述能量沉积分布为焊接过程中,所述电子束斑点中心移动路径上的所述电子束焊接能量的分布。

28、可选地,所述能量沉积分布特点为:能量低谷位于热源的中心区域,能量峰值位于所述热源边缘区域,且所述中心区域为能量空白区域,所述热源边缘区域为能量主体区域,所述根据所述表面能量沉积分布特点构建所述薄壁工件的第一热源模型,具体包括:

29、根据所述能量沉积分布特点,确定高斯分布模型为待确定的第一热源模型的基础模型;

30、根据所述基础模型确定所述能量主体区域的第一能量分布函数、所述能量空白区域的第二能量分布函数;

31、将所述第一能量分布函数和所述第二能量分布函数的差确定为第一热源模型。

32、可选地,所述三维几何模型为所述薄壁工件的1:1几何模型。

33、本发明实施例至少具有以下有益效果:

34、本发明实施例提供的一种薄壁工件的电子束焊接变形预测方法,采用三维建模软件对待焊接的两个薄壁工件建立三维有限元模型;提取所述三维有限元模型表面的目标区域的二维网格面作为热源加载面;确定扫描偏转电子束对所述目标工件焊接时的表面能量沉积分布特点,并根据所述表面能量沉积分布特点构建所述薄壁工件的第一热源模型;根据所述目标工件形状确定所述扫描偏转电子束的热源中心在所述两个薄壁工件的接缝上的移动轨迹,并根据所述移动轨迹和所述第一热源模型,得到所述扫描偏转电子束在所述目标工件所述接缝表面上的第二热源模型;在设置所述第二热源模型的热源参数的初始数值之后,将预设散热条件和所述第二热源模型加载至所述热源加载面,计算得到所述目标工件的理论熔池形貌;利用所述扫描偏转电子束对所述薄壁工件对应的试验工件进行焊接,得到实际熔池形貌;将所述实际熔池形貌和所述理论熔池形貌进行对比,根据对比结果对所述第二热源模型的所述热源参数的初始数值进行调整,根据调整结果得到目标热源模型;利用所述目标热源模型对所述两个薄壁工件的焊接变形情况进行预测。该焊接变形预测方法中建立了具有扫描偏转波形的电子束的焊接热源模型,能够更准确地预测具有扫描偏转功能的电子束对薄壁工件进行焊接时的焊接变形。

- 还没有人留言评论。精彩留言会获得点赞!