一种电动轿车电池组同极连接焊接装置及方法与流程

本发明涉及焊接,特别是涉及一种电动轿车电池组同极连接焊接装置及方法。

背景技术:

1、新能源电池中,电池通常呈矩阵排列的若干个电池而组合在一起,形成电池组,电池组相同的极性需要通过锡条连接在一起。

2、锡条与电池电极的连接通常采用点焊或者锡焊的方式进行连接,点焊的连接接触点较小,在车辆长期行驶过程中的振动,而使得焊点脱开;锡焊需要熔化锡条,进而与电池电极连接,锡条熔化后,也会改变焊点处的锡的厚度,也会使得其连接不牢固,同时锡焊头的高温与电池电极接触会损坏电极甚至电池,存在着安全隐患,所以我们提出了一种电动轿车电池组同极连接焊接装置及方法。

技术实现思路

1、为了解决传统的锡条与电池电极的连接不牢固的问题,本发明的目的是提供一种电动轿车电池组同极连接焊接装置及方法。

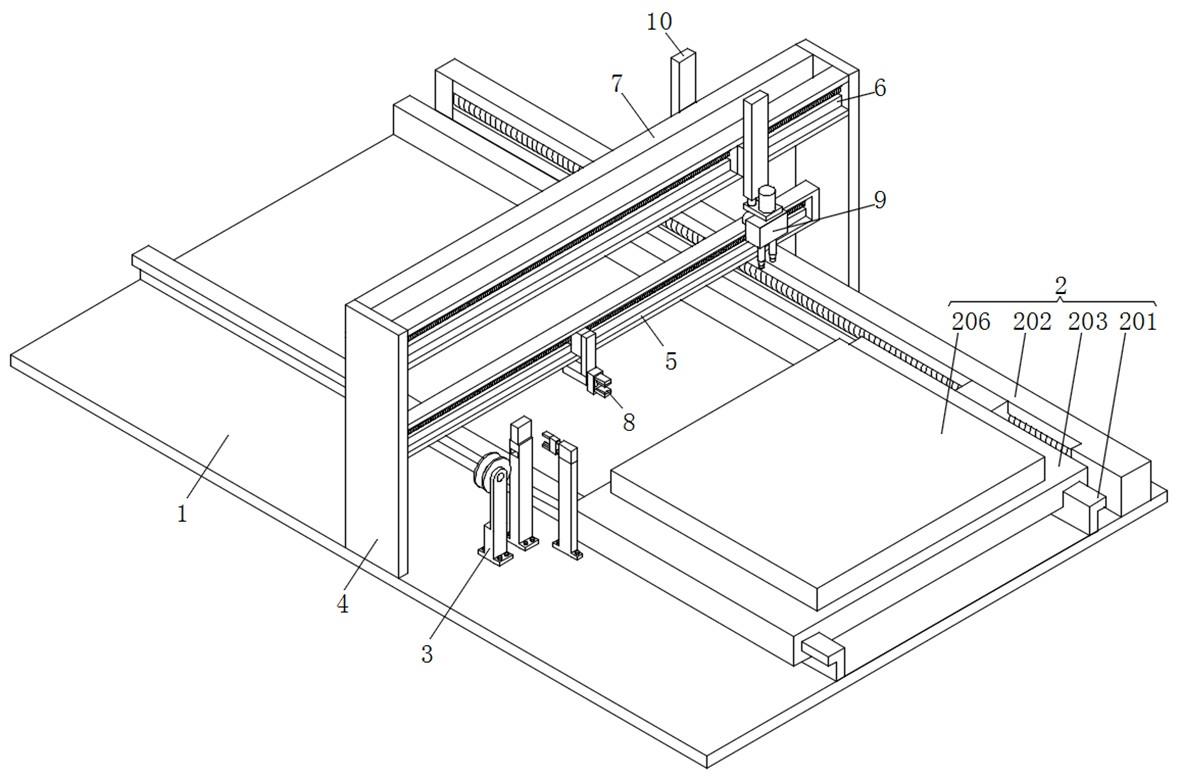

2、为了实现上述目的,本发明采用如下技术方案:一种电动轿车电池组同极连接焊接装置,包括有底座,所述底座上安装有用于装载电池包的移动平台;所述底座上还安装有用于松卷以及切断锡片条的供给机构,所述底座上固定连接有对称设置的两个立板,两个所述立板之间的侧壁固定安装有第一直线电机、第二直线电机和第三直线电机;所述第一直线电机上传动安装有用于夹持,且牵拉锡片条的送料机构;所述第二直线电机上传动安装有点焊机构,所述第三直线电机上传动安装有锡液浇铸机构;

3、所述移动平台包括有可纵向移动的活动台,所述活动台上安装有可升降的升降台;

4、所述点焊机构包括有固定安装于第二直线电机传动端上的第四气缸,所述第四气缸底部的伸缩端固定安装有第一电机,所述第一电机底部的输出端轴接有底部为开口设置的壳体,所述壳体中安装有间距可调的两个点焊电极;

5、所述锡液浇铸机构包括有固定安装于第三直线电机传动端上的第五气缸,所述第五气缸底部的伸缩端固定安装有第六气缸,所述第六气缸侧部的伸缩端固定连接支撑块,所述支撑块上竖直向下固定穿接有浇铸头;

6、所述浇铸头顶部开设有进丝孔,所述浇铸头的内部开设有与进丝孔连通的空腔,所述空腔中竖直固定安装有钢管,所述钢管的外壁环绕有电磁加热线圈。

7、优选的,所述移动平台包括有固定设置于底座顶面上的两个l型导轨和纵向驱动直线电机,所述活动台的侧部与两个所述l型导轨的外壁为滑动穿接,所述纵向驱动直线电机通过其传动端与活动台的侧壁为传动连接,所述活动台的顶面开设有凹槽,所述凹槽中固定安装有液压缸,所述液压缸的顶部为伸缩端,且伸缩端的顶部与升降台的底部为固定连接;所述升降台的外壁与凹槽的内壁为滑动连接。

8、优选的,所述供给机构包括有固定安装于底座上的第一支撑座、第二支撑座和第三支撑座,所述第一支撑座的侧壁固定连接有固定轴,所述固定轴的外壁转动套接有锡片条收卷轮,所述第三支撑座的侧壁开设有用于导向穿过锡片条的扁平状导向孔,所述第三支撑座的顶部固定安装有第一气缸,所述扁平状导向孔的顶部开设有收纳槽,所述第一气缸的底部为伸缩端,且伸缩端的底部固定连接有设置于收纳槽内部的压板,所述第三支撑座的顶部固定连接有第二气缸,所述第二气缸的伸缩端固定连接有第一气动夹爪,所述第一气动夹爪的两个夹爪之间固定安装有上下对称设置,且用于切断锡片条的两个刀口。

9、优选的,所述送料机构包括有固定安装于第一直线电机传动端上的吊板,所述吊板的底部固定连接有第三气缸,所述第三气缸的伸缩端固定连接有第二气动夹爪。

10、优选的,所述壳体的内壁固定连接有上下设置的两个t型导轨,两个所述t型导轨的外壁滑动穿接有可横向移动的两个活动块,两个所述活动块相向的一侧分别开设有齿牙,所述壳体的侧壁固定安装有第二电机,所述第二电机的输出端轴接有设置于壳体内部的齿轮,所述齿轮同时与两个所述活动块上的齿牙啮合,两个所述点焊电极分别竖直固定安装于两个所述活动块的侧壁,两个所述点焊电极对称分布于齿轮的两侧。

11、优选的,所述支撑块的顶面固定连接有安装板,所述安装板靠近顶部的侧壁固定连接有横杆,所述横杆的外壁转动套接有锡丝收卷轮,所述安装板位于横杆下方的侧壁固定连接有矩形块,所述矩形块位于锡丝收卷轮正下方的基面开设有通孔,所述安装板位于矩形块下方的侧壁固定连接有为竖直传动的无杆气缸,所述无杆气缸的传动端固定安装有第三气动夹爪。

12、优选的,所述钢管的顶部端口位于进丝孔底部端口的正下方,所述钢管靠近底部端口处的外壁竖直向下固定穿接于浇铸头的底部。

13、一种电动轿车电池组同极连接焊接装置的焊接方法,包括有以下步骤:

14、步骤一,准备工作:将开设有均匀排列圆孔的锡片条装入供给机构中;将锡丝装入锡液浇铸机构中;将呈矩阵排列固定的电池组固定在升降台上,活动台纵向移动,且运载电池组移动至的下方;

15、步骤二,送料机构夹持供给机构供给的锡片条,第一直线电机驱动送料机构牵拉锡片条,锡片条横跨电池组电极的正上方,供给机构通过拉住锡片条停止供给;

16、步骤三,升降台抬升电池组,将电池组横排的电极与锡片条的底部抵紧;

17、步骤四,调节两个焊电极之间的距离,两个点焊电极底部中心之间的距离l=锡片条上圆孔的直径d;第二直线电机横向驱动点焊机构至最边缘上的一个电池电极以及锡片条的正上方,第四气缸驱动两个点焊电极下降对锡片条上的圆孔的边缘处进行点焊,将锡片条通过焊点与电极进行焊接;

18、步骤五,两个点焊电极抬起,通过第一电机驱动壳体转动90度,再将两个点焊电极下降对锡片条上的圆孔的边缘处进行点焊;

19、步骤六,依次对该排剩下的电极进行点焊,且该排点焊完成后,供给机构断开点焊后的锡片条,活动台纵向移动,将下一排的电池的电极移动至点焊机构的正下方,然后再进行锡片条的供给,以及对锡片条和电极的点焊;

20、步骤七,被点焊后的电极被运载至浇铸头的正下方,第五气缸驱动第六气缸下降,第六气缸驱动支撑块纵向微调,将浇铸头的底部端口位于锡片条圆孔中心处的正上方,且靠近圆孔的端口;

21、步骤八,电磁加热线圈通电对钢管进行电磁加热,第三气动夹夹持锡丝,且通过无杆气缸的驱动向进丝孔中送丝,锡丝进入钢管中,锡丝高温受热而熔化形成锡液,锡液滴入锡片条圆孔处的电极上,且锡液填满圆孔,锡液冷却后与电极、锡片条、点焊的点融合为一个整体。

22、与现有技术相比,本发明实现的有益效果:

23、本发明,通过将锡片条与电池电极点焊后,再浇筑锡液,锡液将锡片条结合,保证了锡片条和电池电极连接的牢固性;

24、本发明,通过点焊焊点与锡液融合,冷却后电极、锡片条、点焊的点融合为一个整体,进一步提高锡片条和电池电极连接的牢固性;

25、本发明,锡片条的供给、焊接、切断不需要人工参与,大大提高了焊接的效率;

26、本发明,可以对两个点焊电极之间的距离调节,可以调节两个点焊电极焊点的位置距离;

27、本发明,通过第三气动夹爪的夹持,然后再通过无杆气缸的向下送锡丝,可将锡丝送入钢管中,无杆气缸通过其传动端向下的移动距离,进而实现锡丝送入量的多少可控;

28、本发明,通过电磁加热线圈对钢管进行电磁加热,锡丝高温受热而熔化形成锡液。

- 还没有人留言评论。精彩留言会获得点赞!