一种门架横梁弯折生产线的制作方法

本技术涉及门架生产设备的,尤其是涉及一种门架横梁弯折生产线。

背景技术:

1、门架是叉车作业时对货物进行堆码的执行部件,门架的结构主要由框架、上横梁、中横梁及下横梁组成,中横梁的两端需要通过弯折加工工序后,再与框架进行焊接加工。

2、传统的弯折加工方式,通过工人人工将中横梁搬运至弯折加工设备上,进行定位固定并操作设备对中横梁进行弯折加工,并且传统的弯折加工方式对工人的技术要求较高,并且劳动强度较大,并且中横梁的弯折质量受工人的技术熟练度影响较大,影响中横梁的弯折质量的一致性,有待改进。

技术实现思路

1、本技术的目的在于提供一种门架横梁弯折生产线,为了解决传统的弯折加工方式弯折出的中横梁的一致性欠佳的问题。

2、本技术提供的一种门架横梁弯折生产线采用如下的技术方案:

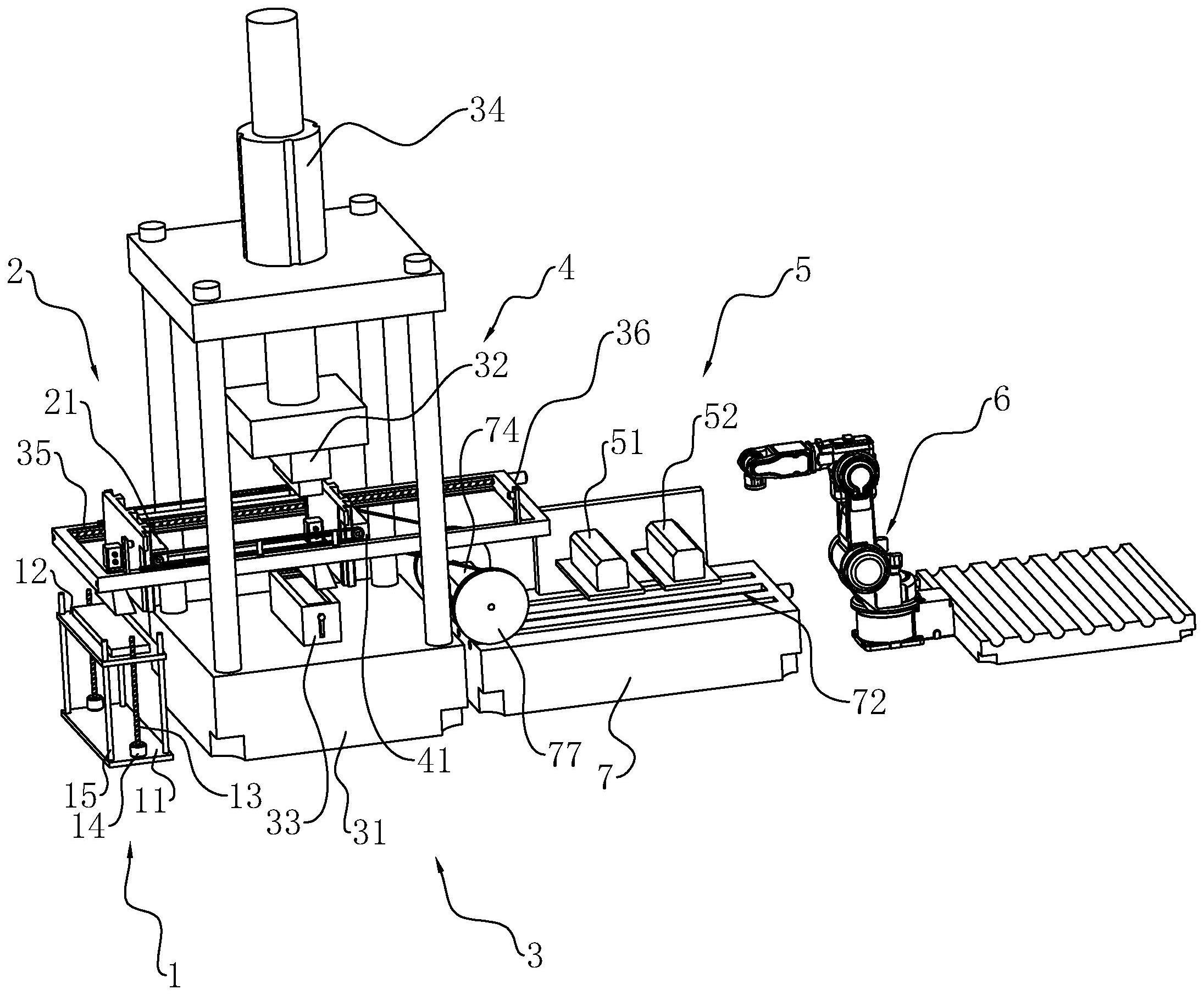

3、一种门架横梁弯折生产线,包括上料升降送料机构、上料抓取机构、弯折加工机构、下料抓取机构、钻孔攻丝机构、码垛机构,所述弯折加工机构包括加工台、设置于所述加工台上的上模座和下模座、设置于所述加工台上且用于驱动所述上模座运动的驱动结构,所述上料抓取机构用于将所述上料升降送料机构上的中横梁输送至所述下模座上,所述下料抓取机构用于将中横梁输送至所述钻孔攻丝机构上,所述码垛机构用于将所述钻孔攻丝机构上的中横梁进行收集码垛。

4、通过采用上述技术方案,待加工的中横梁通过外部的输送带输送至上料升降送料机构,上料抓取机构抓取待加工的中横梁并将中横梁放置在下模座上,驱动结构带动上模座沿竖直方向下降并与下模座配合,对中横梁进行弯折成型,下料抓取机构抓取弯折后的中横梁并将中横梁放置在钻孔攻丝机构,钻孔攻丝机构对中横梁进行钻孔和攻丝,最后码垛机构对钻孔和攻丝后的中横梁进行收集码垛;通过辅助人工生产线代替人工作业,降低工人的技术要求和劳动强度,提高中横梁的弯折质量的一致性,提升生产效率。

5、可选的,所述上料升降送料机构包括送料架、升降滑动连接于所述送料架上的托料板,所述送料架转动连接有与所述托料板螺纹连接的升降丝杆、设置有用于驱动所述升降丝杆转动的传动件,所述送料架设置有导柱,所述导柱穿设于所述托料板上

6、通过采用上述技术方案,待加工的中横梁通过外部的输送带输送至托料板,传动件驱动升降丝杆自转,通过螺纹传动关系,带动托料板沿竖直方向上升,便于上料抓取机构对中横梁进行抓取;同时,导柱与托料板的滑动连接对托料板滑移起到导向和限位的效果,提高托料板运动的稳定性,也防止托料板在升降丝杆的作用下绕升降丝杆的轴心线转动。

7、可选的,所述加工台设置有架构,所述架构位于所述托料板的上方,所述上料抓取机构包括滑动连接于所述架构上的上料移动板、设置于所述上料移动板上的上料抓取结构,所述下料抓取机构包括滑动连接于所述架构上的下料移动板、设置于所述下料移动板上的下料抓取结构,所述上料移动板与所述下料移动板通过连接杆连接,所述架构设置有用于驱动所述上料移动板滑移的动力结构。

8、通过采用上述技术方案,动力结构驱动上料移动板运动,在连接杆的作用下,带动下料移动板同步转动;当上料移动板移动至托料板时,下料移动板移动至下模座的上方,上料抓取结构抓取待加工的中横梁,下料抓取结构抓取弯折后的中横梁,接着上料移动板移动至下模座的上方并将待加工的中横梁放置在下模座上,下料抓取结构移动至钻孔攻丝机构并将弯折后的中横梁放置在钻孔攻丝机构。

9、可选的,所述上料移动板和所述下料移动板均滑动连接有升降板,所述上料移动板转动连接有主动齿轮,所述下料移动板转动连接有从动齿轮,所述主动齿轮与所述从动齿轮通过齿形带联动,所述升降板设置有与所述主动齿轮或者所述从动齿轮啮合的传动齿形部,所述架构设置有用于带动所述主动齿轮转动的联动组件。

10、通过采用上述技术方案,上料移动板朝托料板的方向移动的过程中,联动组件带动主动齿轮正向自转并通过齿形带联动从动齿轮正向自转,通过传动齿形部带动升降板沿竖直方向下降,便于上料抓取结构抓取待加工的中横梁以及下料抓取结构抓取弯折后的中横梁;上料移动板朝下模座的方向移动的过程中,联动组件带动主动 齿轮反向自转并通过齿形带联动从动齿轮反向自转,带动升降板沿竖直方向上升,然后再带动主动齿轮正向自转并通过齿形带联动从动齿轮正向自转,带动升降板沿竖直方向下降。

11、可选的,所述联动组件包括间隔设置于所述架构上且与所述主动齿轮啮合的上齿形板和下齿形板、设置于所述上料移动板上且用于带动所述主动齿轮复位转动的第一复位件,所述上齿形板与所述下齿形板相向的一侧均设置有与所述主动齿轮啮合的联动齿形部,两个所述联动齿形部呈交错布置。

12、通过采用上述技术方案,主动齿轮与上齿形板或者下齿形板啮合传动时,主动齿轮正向转动,复位件受力产生弹性形变,且保持弹性复位的趋势,复位件弹性复位时,复位件带动和主动齿轮反向转动至初始位置,以此提高升降板上升后的稳定性;上料移动板从下模座移动至托料板的过程中,上料移动板与上齿形板的联动齿形部啮合传动,带动主动齿轮反向自转,主动齿轮自转至初始位置,主动齿轮与上齿形板的联动齿形部分离,主动齿轮再与下齿形板的联动齿形部啮合传动,带动主动齿轮正向自转;

13、上料移动板从托料板移动至下模座的过程中,上料移动板与下齿形板的联动齿形部啮合传动,带动主动齿轮反向自转,主动齿轮自转至初始位置,主动齿轮与下齿形板的联动齿形部分离,主动齿轮再与上齿形板的联动齿形部啮合传动,带动主动齿轮正向自转。

14、可选的,所述下模座的上侧面设置有模腔槽,所述模腔槽内滑动连接有支撑板,所述模腔槽的槽底设置有用于带动所述支撑板复位运动的弹性件,所述模腔槽的槽壁设置有导向槽,所述支撑板设置有滑移于所述导向槽内的导向销。

15、通过采用上述技术方案,待加工的中横梁放置在下模座的模腔槽的槽口上方,驱动结构带动上模座竖直下降,将中横梁的中部压入模腔槽内,中横梁的受压部分抵接支撑板,带动支撑板竖直下降,弹性件受力产生弹性形变,且保持弹性复位的趋势;当弯折完成之后,驱动结构带动上模座竖直上升,弹性件弹性复位带动支撑板竖直上升,并将中横梁顶出模腔槽,起到便于脱模的效果;导向销也随着支撑板的下降沿导向槽滑移,对支撑板的滑移起到导向和限位的作用,提高支撑板滑移的稳定性。

16、可选的,还包括传送台,所述钻孔攻丝机构包括设置于所述传送台的多孔钻打孔装置和多孔攻丝装置,所述传送台滑动连接有承载座、设置有用于驱动所述承载座通过所述多孔钻打孔装置和所述多孔攻丝装置的传动结构。

17、通过采用上述技术方案,弯折加工后的中横梁被下料抓取结构放置在承载座上,传动结构带动承载座运动,承载座带动中横梁移动至多孔钻打孔装置,多孔钻打孔装置对中横梁进行多孔钻打孔,承载座带动中横梁移动至多孔攻丝装置,多孔攻丝装置对中横梁进行多孔攻丝。

18、可选的,所述传送台转动连接有翻转轴,所述翻转轴固定连接有翻转座,所述翻转座滑动连接有两个夹紧板,所述翻转座设置有用于带动两个所述夹紧板朝相互靠近或远离的方向滑移的夹紧气缸,所述翻转轴的一端轴向固定连接有轴套,所述轴套与所述架构之间设置有联动绳,所述传送台与所述翻转轴之间设置有用于带动所述翻转轴复位转动的第二复位件,所述联动绳的一端固定连接于所述下料移动板上、另一端缠绕于所述轴套上。

19、通过采用上述技术方案,下料抓取结构将中横梁放置在翻转座上,夹紧气缸带动两个夹紧板朝相互靠近的方向运动,两个夹紧板对中横梁的两端进行夹紧,下料移动板朝靠近下模座的方向移动的过程中,下料移动板拉紧联动绳,联动绳从轴套上脱出,带动轴套自转且带动翻转轴自转,实现翻转座绕翻转轴的轴心线进行180度的翻转,便于对中横梁的翻转,便于中横梁放置于承载座以及后续的钻孔和攻丝加工,同时第二复位件受力产生弹性形变,且保持弹性复位的趋势;

20、当下料移动板朝远离下模座的方向移动时,第二复位件弹性复位带动翻转轴复位转动,轴套对联动绳进行收卷,实现翻转座的复位转动。

21、可选的,所述上料抓取结构和所述下料抓取结构均包括设置于所述升降板上的吸盘、抽气管、抽气泵,所述吸盘设置有进气孔和出气孔,所述抽气管的一端与所述进气孔连通、另一端与所述抽气泵连通。

22、通过采用上述技术方案,抽气泵进行抽气,空气依次通过进气孔、出气孔和抽气管,通过气压差,使吸盘能够对中横梁进行吸附,实现吸盘和中横梁的固定;抽气泵进行排气,空气依次通过抽气管、出气孔和进气孔,使吸盘能够与中横梁进行分离。

23、可选的,所述架构的两端分别设置有第一固定板和第二固定板,所述第一固定板设置有与所述抽气泵和所述夹紧气缸电连接的第一触动开关,所述第二固定板设置有与所述抽气泵和所述夹紧气缸电连接的第二触动开关。

24、通过采用上述技术方案,上料移动板运动至朝靠近第一固定板运动,并且触发第一触动开关,抽气泵进行抽气,夹紧气缸带动两个夹紧板朝相互远离的方向运动;下料移动板运动至朝靠近第一固定板运动,并且触发第二触动开关,抽气泵进行排气,夹紧气缸带动两个夹紧板朝相互靠近的方向运动,实现多机构联动的效果。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1、待加工的中横梁通过外部的输送带输送至上料升降送料机构,上料抓取机构抓取待加工的中横梁并将中横梁放置在下模座上,驱动结构带动上模座沿竖直方向下降并与下模座配合,对中横梁进行弯折成型,下料抓取机构抓取弯折后的中横梁并将中横梁放置在钻孔攻丝机构,钻孔攻丝机构对中横梁进行钻孔和攻丝,最后码垛机构对钻孔和攻丝后的中横梁进行收集码垛;通过辅助人工生产线代替人工作业,降低工人的技术要求和劳动强度,提高中横梁的弯折质量的一致性,提升生产效率;

27、2、上料移动板朝托料板的方向移动的过程中,联动组件带动主动齿轮正向自转并通过齿形带联动从动齿轮正向自转,通过传动齿形部带动升降板沿竖直方向下降,便于上料抓取结构抓取待加工的中横梁以及下料抓取结构抓取弯折后的中横梁;上料移动板朝下模座的方向移动的过程中,联动组件带动主动 齿轮反向自转并通过齿形带联动从动齿轮反向自转,带动升降板沿竖直方向上升,然后再带动主动齿轮正向自转并通过齿形带联动从动齿轮正向自转,带动升降板沿竖直方向下降;

28、3、待加工的中横梁放置在下模座的模腔槽的槽口上方,驱动结构带动上模座竖直下降,将中横梁的中部压入模腔槽内,中横梁的受压部分抵接支撑板,带动支撑板竖直下降,弹性件受力产生弹性形变,且保持弹性复位的趋势;当弯折完成之后,驱动结构带动上模座竖直上升,弹性件弹性复位带动支撑板竖直上升,并将中横梁顶出模腔槽,起到便于脱模的效果;导向销也随着支撑板的下降沿导向槽滑移,对支撑板的滑移起到导向和限位的作用,提高支撑板滑移的稳定性;

29、4、上料移动板运动至朝靠近第一固定板运动,并且触发第一触动开关,抽气泵进行抽气,夹紧气缸带动两个夹紧板朝相互远离的方向运动;下料移动板运动至朝靠近第一固定板运动,并且触发第二触动开关,抽气泵进行排气,夹紧气缸带动两个夹紧板朝相互靠近的方向运动,实现多机构联动的效果。

- 还没有人留言评论。精彩留言会获得点赞!