一种冲击焊异种金属线材的焊接稳定性识别系统

本发明涉及金属成型制造,特别涉及一种冲击焊异种金属线材的焊接稳定性识别系统。

背景技术:

1、采用冲击焊的钢/铝异种金属线材在电子元器件等领域的生产中发挥着重要作用。传统的电容储能冲击焊作用时间短、热影响区小,但电容放电可控性较差,无法对焊接电流进行精确调控,长时间使用易出现损耗,导致焊接电流输出不稳定。冲击焊电弧稳定性是冲击焊焊接过程稳定性的重点,由于电弧热量作为工件熔化的主要能量来源,热量过多则焊点尺寸不符合要求,热输入过小则无法形成有效连接,因此保持电弧稳定性就是保证焊接过程热输入的稳定性,这决定了最终的焊接质量。由于冲击焊过程极快,且伴随着高温电弧的产生,无法通过在线视觉识别的方式进行焊接检测。当前对于钢/铝异种金属线材冲击焊的质量检测,只能在焊后人工分拣,检测手段较少。

技术实现思路

1、本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种冲击焊异种金属线材的焊接稳定性识别系统,实现生产过程中的不良件在线识别,提高生产效率。

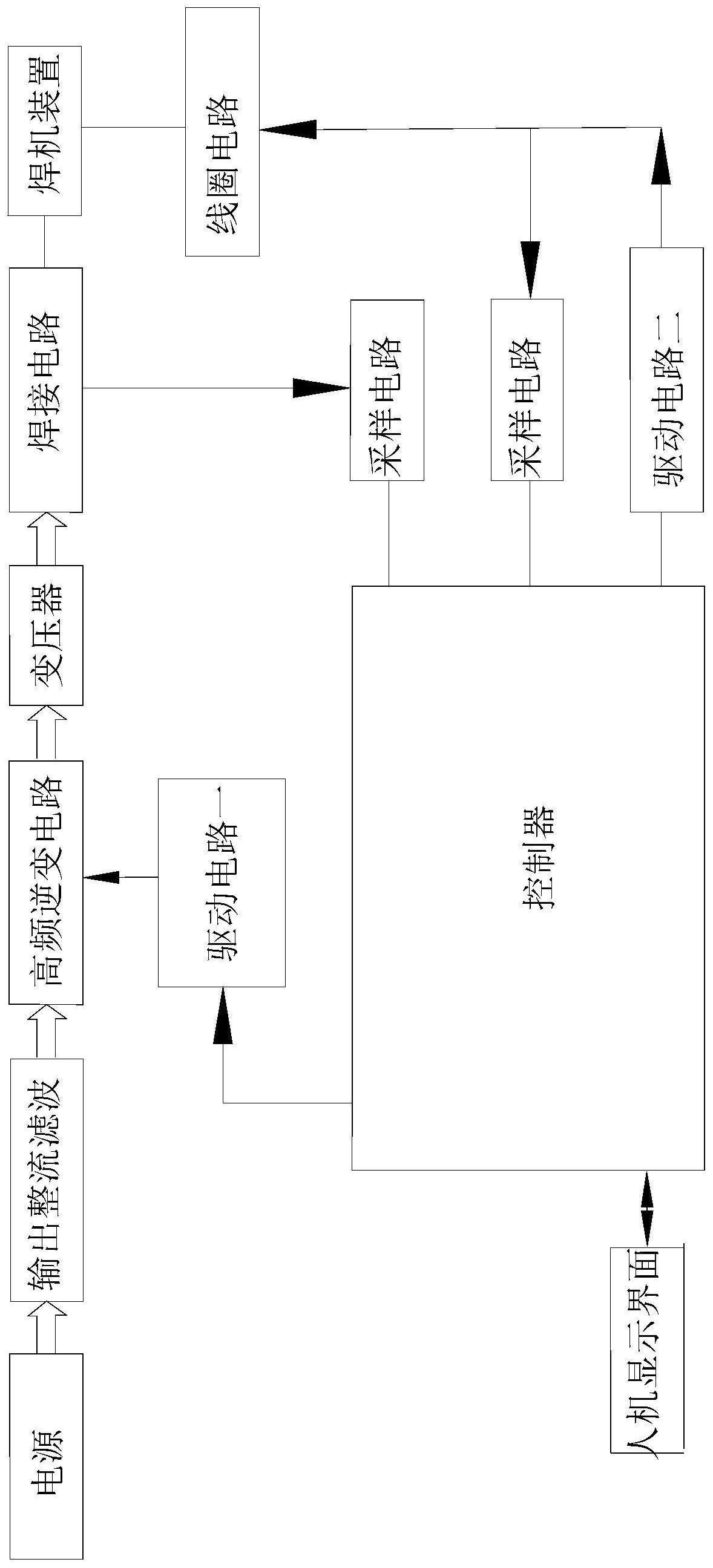

2、根据本发明实施例的冲击焊异种金属线材的焊接稳定性识别系统,包括电源、变压器、焊接装置以及控制器,所述电源与所述变压器的输入端之间通过高频逆变电路连接,所述变压器的输出端连接所述焊接装置的焊接电路,所述控制器的第一输出端通过驱动电路一控制所述高频逆变电路的通断,所述控制器的第二输出端通过驱动电路二控制所述焊接装置的线圈电路的通断,所述线圈电路用于控制所述焊接装置固定待焊接工件,所述控制器的输入端设置有两条采样电路,一条所述采样电路用于获取所述焊接电路的电流和电压信息,另一条所述采样电路用于获取所述线圈电路的电流和电压信息,其中,所述控制器的焊接稳定性识别算法为:

3、s1、收集至少10次稳定冲击焊接中所述焊接电路的冲击焊引弧阶段的引弧电流ii1和引弧电压vi1,根据公式计算出每一次稳定冲击焊引弧阶段的所有的引弧热输入qi1,将计算得出的引弧热输入qi1代入公式中得到每一次冲击焊引弧阶段的引弧热输入平均值根据公式计算出每一次冲击焊引弧阶段的引弧阶段标准差sq1,根据公式计算出每一次冲击焊引弧阶段的引弧阶段变异系数cvq1,设多次稳定冲击焊引弧阶段得到的引弧阶段标准差sq1的平均值为引弧阶段的第一判定阀值,设多次稳定冲击焊引弧阶段得到的引弧阶段变异系数cvq1,的平均值为引弧阶段的第二判定阀值;

4、s2、收集至少10次稳定冲击焊接中所述焊接电路的冲击焊燃弧阶段的燃弧电流ii2和燃弧电压vi2,根据公式计算出每一次稳定冲击焊燃弧阶段的所有的燃弧热输入qi2,将计算得出的燃弧热输入qi2代入公式中得到每一次稳定冲击焊燃弧阶段的燃弧热输入平均值根据公式计算出每一次稳定冲击焊燃弧阶段的燃弧阶段标准差sq2,根据公式计算出每一次稳定冲击焊燃弧阶段的燃弧阶段变异系数cvq2,设多次稳定冲击焊燃弧阶段得到的燃弧阶段标准差sq2的平均值为燃弧阶段的第三判定阀值,设多次稳定冲击焊燃弧阶段得到的燃弧阶段变异系数cvq2,的平均值为燃弧阶段的第四判定阀值;

5、s3、以步骤s1中所得的第一判定阀值和第二判定阀值为判定指标,将后续每一次的冲击焊引弧阶段的引弧阶段所计算出的引弧阶段标准差sq1和引弧阶段变异系数cvq1分别与第一判定阀值和第二判定阀值进行比对,如引弧阶段标准差sq1与第一判定阀值相差过大或者引弧阶段变异系数cvq1与第二判定阀值相差过大,则可认定该次冲击焊引弧阶段是不稳定的;

6、s4、以步骤s2中所得的第三判定阀值和第四判定阀值为判定指标,将后续每一次的冲击焊燃弧阶段的燃弧阶段所计算出的燃弧阶段标准差sq2和燃弧阶段变异系数cvq2分别与第三判定阀值和第四判定阀值进行比对,如燃弧阶段标准差sq2与第三判定阀值相差过大或者燃弧阶段变异系数cvq2与第四判定阀值相差过大,则可认定该次冲击焊燃弧阶段是不稳定的;

7、s5、如同一次冲击焊的引弧阶段和燃弧阶段的其中一个被判定为不稳定,则可判定该次冲击焊的焊接是不稳定的。

8、进一步的,所述采样电路包括cn2霍尔传感器、电流采样电路以及电压采样电路,所述cn2霍尔传感器的输入端连接所述焊接电路,所述cn2霍尔传感器的输出端分别连接所述电流采样电路以及所述电压采样电路,所述电压采样电路包括第一滤波线路和第一运算放大线路,所述电流采样电路包括第二滤波线路和第二运算放大线路。

9、进一步的,所述第一滤波线路包括r7电阻、c28电容、r8电阻以及c29电容,所述r7电阻的一端接所述cn2霍尔传感器的电压输出端,另一端接地,所述c28电容的一端接所述cn2霍尔传感器的电压输出端,另一端接地,所述电阻r8的一端接所述cn2霍尔传感器的电压输出端,另一端接所述c29电容的一端,所述c29电容的另一端接地。

10、进一步的,所述第一运算放大线路包括r9电阻、u11a运算放大器、r10电阻、r11电阻、rp2可变电阻、c30电容、c31电容以及r12电阻,所述r9电阻的一端接所述r8电阻,另一端接所述u11a运算放大器的正输入端,所述r10电阻的一端接地,另一端接所述u11a运算放大器的负输入端,所述u11a运算放大器的正电源端接15v电源正极,所述u11a运算放大器的负电源端接15v电源负极,所述r11电阻的一端连接所述u11a运算放大器的负输入端,所述r11电阻的另一端接所述rp2可变电阻的一端,所述rp2可变电阻的另一端接所述u11a运算放大器的输出端,所述r12电阻的一端连接所述u11a运算放大器的输出端,所述r12电阻的另一端连接所述控制器,其中,所述c30电容的一端接地,另一端接所述u11a运算放大器的正电源端,所述c31电容的一端接地,另一端接所述u11a运算放大器的负电源端。

11、进一步的,所述第二滤波线路包括r16电阻、c34电容、r13电阻以及c35电容,所述r16电阻的一端接所述cn2霍尔传感器的电流输出端,所述r16电阻的另一端接地,所述c34电容的一端接所述cn2霍尔传感器的电流输出端,所述c34电容的另一端接地,所述r13电阻的一端接所述cn2霍尔传感器的电流输出端,所述r13电阻的另一端接地所述c35电容的一端,所述c35电容的另一端接地。

12、进一步的,所述第二运算放大线路包括r14电阻、u11b运算放大器、r15电阻、r17电阻、rp5可变电阻、以及r18电阻,所述r14电阻的一端接所述r13电阻,另一端接所述u11b运算放大器的正输入端,所述r15电阻的一端接地,另一端接所述u11b运算放大器的负输入端,所述r17电阻的一端接所述u11b运算放大器的负输入端,另一端接所述rp5可变电阻的一端,所述rp5可变电阻的另一端接所述u11b运算放大器的输出端,所述r18电阻的一端接所述u11b运算放大器的输出端,另一端接所述控制器。

13、进一步的,连接所述焊接电路的所述采样电路将从所述焊接电路的获取到的电压转为0~3.3v后传输给到所述控制器。

14、进一步的,一次稳定冲击焊的引弧阶段中,引弧阶段标准差sq1与所述第一判定阀值的比值在0.8~1.2,引弧阶段变异系数cvq1与所述第二判定阀值的比值在0.8~1.2。

15、进一步的,一次稳定冲击焊的燃弧阶段中,燃弧阶段标准差sq2与所述第三判定阀值的比值在0.8~1.2,燃弧阶段变异系数cvq2与所述第四判定阀值的比值在0.8~1.2。

16、进一步的,所述焊接装置包括底座、动夹具、静夹具、电磁铁、弹片以及间距调节旋尺,所述静夹具固定于所述底座,所述动夹具滑动设置于所述底座,所述弹片固定于所述底座且所述弹片的一端连接所述动夹具,所述电磁铁位于所述弹片的一侧,所述间距调节旋尺位于所述弹片的另一侧,其中,所述线圈电路用于控制所述电磁铁产生吸力吸附所述弹片,所述焊接电路用于提供焊接电流以便进行待焊接工件的焊接。

17、基于上述技术方案,本发明实施例至少具有以下有益效果:上述技术方案中,将焊接过程稳定性检测功能整合在冲击焊电源上,相比于额外增加检测装置,使用上更加方便。目前关于冲击焊的检测,只是使用监测设备采集电流电压信号,仅仅记录每次焊接过程的电信号变化,并通过上下限进行监控,再使用人工检测或机器视觉检测焊件的焊接质量。本发明通过采集焊接电信号,计算焊接过程实时热输入平均值、标准差和变异系数,根据焊接的引弧和燃弧过程进行区分,可以判断出现焊接不稳定的阶段,帮助工程师快速定位问题,同时统计出合格样品的热输入参量波动范围,根据标准差和变异系数的数值,对焊接质量进行分级区分,不仅能够直观地反映焊接过程的稳定性,还能对焊接质量进行区分,对焊接过程电信号信息的使用更加深入,可以提高焊后的检查工作效率。

- 还没有人留言评论。精彩留言会获得点赞!