基于叠覆结构设计的锻态TiAl合金薄板包套轧制方法

本发明属于tial合金薄板的轧制技术,特别涉及一种制备小于1mm厚度tial合金薄板的方法

背景技术:

1、tial基合金由于具有低密度、良好的高温强度、优异的耐蠕变性能及抗氧化性能等优异特性,在航空航天和汽车工业的高温结构应用中具有广阔的前景。然而,tial合金热加工窗口窄、变形过程中容易开裂以及室温塑性差等缺陷限制了其板材成形。尤其是制备薄规格板材时,由于需要进行大压下量变形且面临较高的温降速率,导致薄板成形难度更大。

2、目前,制备tial合金板材主要采用包套热轧技术,其优势主要体现在两个方面:一是包套结构为tial合金隔绝空气,避免氧化,并起到保温效果,减少tial合金的温降以及与轧辊的接触散热;二是包套结构的包覆作用使得tial合金能够均匀变形,但是当板材厚度小于2mm后,包覆作用对板材的改善作用有限。在诸多tial合金包套轧制工艺研究中,为了降低成本和简易工艺流程,直接选取铸态tial合金,但轧制后板材的厚度难以突破1mm以下,一方面是铸态合金存在缩松、裂纹等铸造缺陷,另一方面铸态组织不均匀,对应力变化比较敏感,难以实现薄板的轧制。

3、tial合金包套热轧技术一般采用单板材轧制,但也存在诸多局限性:为了保证包套的保温性能,需增加包套材料的厚度,造成了成本的增加;单板材轧制只能单次轧制一块tial合金板材,效率低下,无法进行大规模生产;同时不锈钢包套材料与tial合金板材的变形协调性较差且热膨胀系数差异过大,导致当tial合金板材轧薄后,容易发生开裂。

4、在公开专利发明(公开号为cn 112916644 a)中,发明人提出使用包套叠轧制备多个tial合金板材,以降低tial合金板材制备成本、提高板材制备效率和质量。但是当进行大变形量时,芯部的tial合金板材与边部的tial合金板材的受力情况相差较大,会导致变形不均匀。该专利采用金属箔材作为隔离层材料,在保温过程中易导致冶金结合,不利于轧制后板材分离。

5、在公开专利发明(公开号为cn 105081323 a)中,发明人提出采用放电等离子烧结法制备tial合金板坯,该板坯致密度高、组织细小、成分均匀、性能优异,有利于在相对较低的温度和较高的应变速率下进行tial/ti合金层状复合板材的轧制。然而放电等离子烧结技术存在较高的能耗、较高的设备投资以及烧结过程中可控性较差的缺点,并且受设备的限制,无法制备大尺寸的tial合金板坯。

6、在文献“tial合金板材轧制研究现状.金属学报,2022,58(08):965-978.”中提出,大尺寸高性能tial合金板材或箔材是航空航天领域重要的轻质高温结构材料,国内高性能tial合金板材的尺寸和国外相比仍有较大差距,与工程化应用尚有一定距离。目前,国内尚未报道过能够大批量生产厚度在1mm以下的tial合金薄板,国外奥地利plansee公司可以稳定供应超薄tial合金板材,其采用的是包套热轧工艺,但其技术细节保密。

7、因此,开发出工艺简易且能够稳定制备tial合金薄板的方法,对于tial基合金在航天航空领域的广泛应用具有重要的意义。

技术实现思路

1、本发明目的是提供一种基于叠覆结构设计的锻态tial合金薄板包套轧制方法,采用等温锻造后的tial合金锻饼作为轧制板材,解决厚度在1mm以下的tial合金薄板难以制备的问题,工艺简易且能够稳定制备。

2、本发明采用如下技术方案:

3、一种基于叠覆结构设计的锻态tial合金薄板包套轧制方法,按照以下步骤进行:

4、步骤1,锻态tial合金板坯准备:采用真空自耗电弧熔炼获得tial合金铸锭,通过等温锻造获得tial合金锻饼,利用电火花线切割获得n个板形坯料,倒半径为3~8mm的圆角,并用磨床将坯料表面磨光;

5、步骤2,ti2alnb合金板坯准备:通过真空自耗电弧熔炼获得ti2alnb合金铸锭,进行均匀化处理和热等静压处理,采用电火花线切割获得n+1个板形坯料,倒半径为3~8mm的圆角,并用磨床将坯料表面磨光;

6、步骤3,叠覆结构设计的包套板坯制备:将n个锻态tial合金板材表面均匀涂覆耐热玻璃涂层,然后依次将1-ti2alnb合金、2-锻态tial合金、3-ti2alnb合金、4-锻态tial合金、5-ti2alnb合金…2n-锻态tial合金、2n+1-ti2alnb合金(n为叠覆结构中锻态tial合金的数量,1≤n≤4)进行叠覆后再置于包套的凹槽中,tial合金与ti2alnb合金之间添加复合隔离材料,随后进行焊合,得到叠覆结构设计的包套tial合金坯料;

7、步骤4,包套轧制:将步骤3中获得的叠覆结构设计的包套坯料放入高温炉中,加热到1050℃~1350℃,保温0.5~5h,随后进行包套轧制,每道次回炉保温5~30min,轧制工艺完成后放入真空炉中进行去应力退火;

8、步骤5,轧制板坯机械加工处理:采用线切割的方法去除步骤4得到的轧制tial合金坯料上的包套,ti2alnb合金板材与tial合金薄板自动分离,并通过磨削加工去除tial薄板表面的耐热玻璃涂层,得到厚度在1mm以下的tial合金薄板。

9、进一步地,步骤1中所述的tial合金,按原子百分比计,al:40%~45%,v:6%~9%,y:0%~1%,余量为ti。

10、进一步地,步骤1中所述的tial合金,按原子百分比计,al:40%~45%,nb:5%~10%,y:0%~1%,b:0%~1%,c:0%~1%,余量为ti。

11、进一步地,步骤1中所述的tial合金,按原子百分比计,al:40%~48%,nb:2%~8%,cr:0%~8%,mn:0%~8%,v:0%~8%,mo:0%~8%,y:0%~1%,b:0%~1%,c:0%~1%,余量为ti。

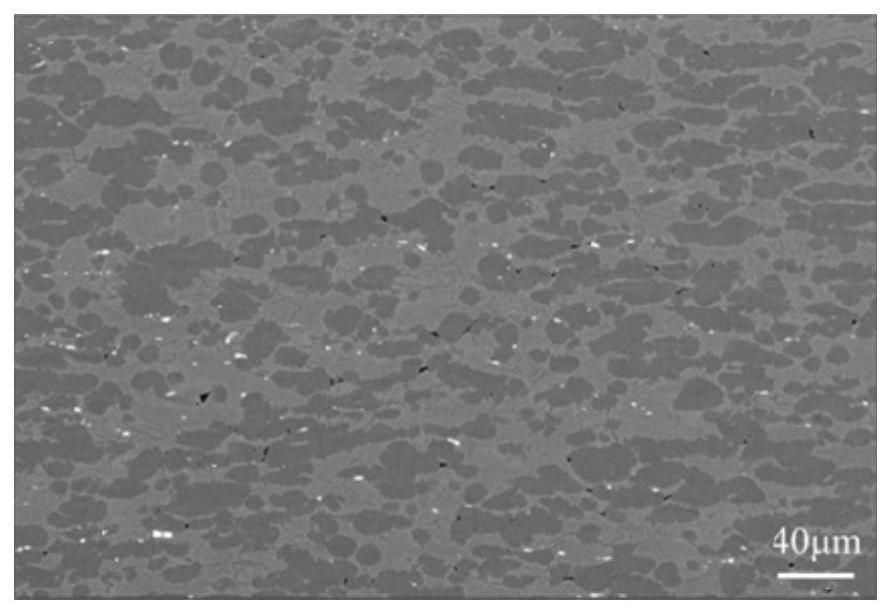

12、进一步地,步骤1中所述的等温锻造,锻造温度为1200℃~1300℃,总变形量为70%~80%,变形速率为0.001~0.1s-1。

13、进一步地,步骤2中所述的ti2alnb合金,按原子百分比计,al:23%~26%,nb:18%~20%,mo:0.5%~2%,余量为ti。

14、进一步地,步骤1中所述线切割获得的tial板材厚度为2mm~10mm。

15、进一步地,步骤2中所述线切割获得的ti2alnb板形坯料的厚度为2mm~15mm。

16、进一步地,步骤3中所述的复合隔离材料厚度为2mm~4mm,包含耐高温保温棉、微米级陶瓷粉以及微米级石墨粉。

17、进一步地,步骤4中所述的轧制工艺是道次变形量为10%~30%,轧制速度为50mm/s~150mm/s。当道次变形量为20%~30%时,轧制速度为100mm/s~150mm/s;当道次变形量为10%~20%时,轧制速度为50mm/s~100mm/s;。轧制完成后放入真空炉中,在700℃~1000℃保温1h~6h,随炉冷却,进行去应力退火处理。

18、本发明具有如下有益效果:

19、(1)本发明采用锻态tial合金进行薄板轧制,保证了合金在轧制前无铸造缺陷,具有细小的晶粒尺寸以及良好的高温塑性,易轧制出较薄的tial合金板材。

20、(2)与传统tial合金包套轧制相比,本发明采用叠覆结构设计,利用ti2alnb合金作为tial合金与包套金属之间的过渡层,大幅度降低tial合金与包套金属之间的变形不协调性,并增大了热容量,有利于提高tial合金薄板成形质量;同时,也会得到高质量的ti2alnb合金薄板,作为tial合金薄板的副产品,提高生产效率。

21、(3)本发明提供了一种基于叠覆结构设计的锻态tial合金薄板包套轧制方法,包套制备过程易操作且轧制工艺可控,能够成功制备厚度在1mm以下的tial合金薄板。

22、(4)本发明采用的复合隔离材料,包含一层耐高温保温棉、一层微米级陶瓷粉层以及一层微米级石墨粉层。耐高温保温棉起到了保温作用,微米级陶瓷粉末起到隔离作用,有效地防止了tial合金与ti2alnb合金发生冶金结合;同时微米级石墨粉起到了润滑作用,有利于协调变形。

- 还没有人留言评论。精彩留言会获得点赞!