一种全自动模架生产设备及其使用方法与流程

本发明涉及全自动模架生产设备,尤其涉及一种全自动模架生产设备及其使用方法。

背景技术:

1、在工业上,模架是一个传统的行业,在生产模架时,目前还有很多是由人工使用传统的摇臂钻床进行加工吊环孔,使用传统铣床进行加工方铁和码模坑,当加工吊环孔时一般都是由工人将工件放置到传统的摇臂钻床上进行加工,工人在加工完成一面后,需要人工手动将模板反过另一面进行加工,由于一套模架内有多件模板,而一些模板的重量达到几百公斤以上,在反面时就容易出现不小心刮伤手或者模板跌落砸到工人等工伤;而在加工方铁时,它需要钻孔和攻牙,方铁上的钻通孔加工有大有小,传统的都是工人在方铁上划线打点,然后再采用钻孔设备和攻牙设备进行加工,这样工序就会较为繁杂;加工码模坑时,需要将工件锁紧在虎钳上,然后再利用传统铣床进行加工,这样不仅加工工序繁杂,工作效率低下,工伤潜在风险较高,而且传统的大型加工设备一般都是无防护,设备的多余的切削液和加工的铁屑容易飞出设备,进而造成工人工作环境的底面湿滑,容易发生意外。

技术实现思路

1、本发明的目的是提供一种全自动模架生产设备及其使用方法,旨在解决上述技术问题,本发明全自动模架生产设备采用双刀具主轴和双刀库设计,全自动定位加工模板,并且可以同时加工模板的两面,无需工人手动反面,一方面可以有效的减少工人的工伤安全隐患,另一方面可以有效的增加工作效率,提高模板的加工精度。

2、为了达到上述目的,本发明通过以下技术方案来实现:

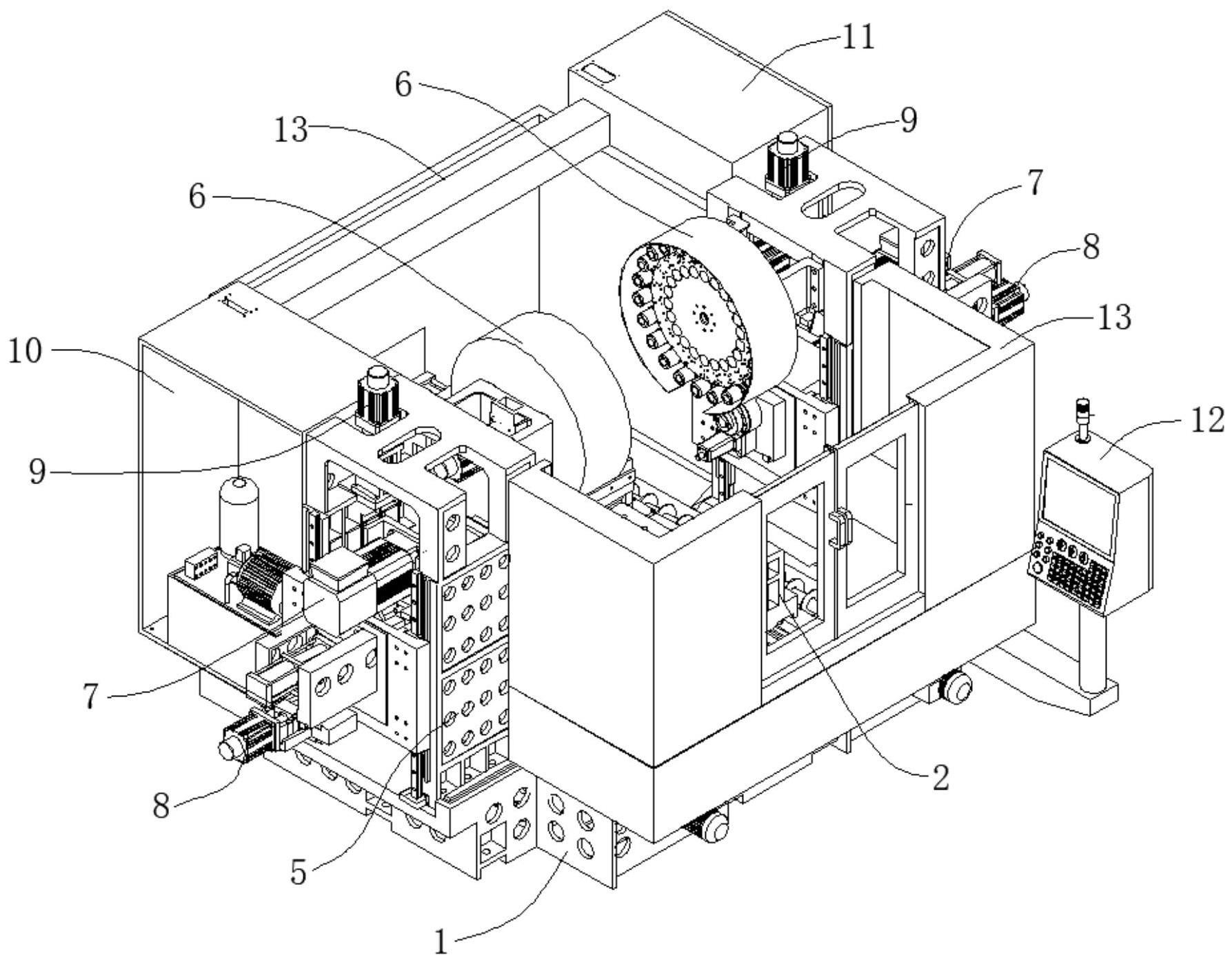

3、一种全自动模架生产设备,包括有机床底座、液压虎钳、钻攻装置、碰数器和控制系统,所述液压虎钳设置在机床底座的上中部,所述钻攻装置设置在液压虎钳的左右两侧,并安装在机床底座上,所述碰数器设置在钻攻装置上,其感应端正对液压虎钳方向,所述控制系统统筹控制各个机构共同协作。

4、进一步地,所述机床底座中部设有虎钳安装位,虎钳安装位两侧设有钻攻装置安装位,所述钻攻装置安装位靠近虎钳安装位的一侧设有排屑槽,所述排屑槽内设有排屑机构;

5、所述排屑机构包括有排屑电机和排屑螺杆,所述排屑电机安装在排屑槽一端的外侧,并与机床底座固定连接,其输出端穿过机床底座与排屑螺杆的一端连接,所述排屑螺杆的另一端延伸至排屑槽的另一开口端。

6、进一步地,所述液压虎钳包括有虎钳工作台,所述虎钳工作台的底面设有滑槽,上端面设有寻轨板,所述寻轨板上可滑动套装有虎钳滑座,所述虎钳滑座上中部设有虎钳连接件,所述虎钳滑座的一端设有第一钳口夹板和刮油板,所述第一钳口夹板固定在虎钳滑座上,所述刮油板设置在第一钳口夹板下方,并套设在寻轨板上,所述虎钳滑座的底部还设有滑座底板;

7、所述虎钳工作台的一端设有凸起设置的限位挡座,所述限位挡座与虎钳滑座相对的一侧设有第二钳口夹板,所述第二钳口夹板与第一钳口夹板对应设置,第一钳口夹板和第二钳口夹板之间形成钳口;

8、所述寻轨板远离限位挡座的端部上设有液压缸固定座,所述液压缸固定座上固定有液压缸,所述液压缸的输出端与二级推杆的其一端部连接,所述二级推杆的另一端与虎钳连接件连接,并可以带动虎钳滑座在寻轨板上移动。

9、进一步地,所述二级推杆的两端均设有两道定位块卡槽,两道定位块卡槽之间形成虎钳连接件安装位,所述虎钳连接件安装在虎钳连接件安装位上,所述定位块卡槽上可拆卸卡设有定位块,两块所述定位块位于虎钳连接件的安装孔内外两侧。

10、进一步地,所述液压虎钳与机床底座之间设有虎钳移动机构,所述虎钳移动机构包括有虎钳移动滑轨、虎钳驱动电机和虎钳驱动螺杆,所述虎钳移动滑轨固定在机床底座上,所述虎钳工作台的滑槽卡设在虎钳移动滑轨上,并可在虎钳移动滑轨上滑动,所述虎钳驱动电机固定在电机固定座上,所述电机固定座与机床底座固定连接,所述虎钳驱动电机的输出端与虎钳驱动螺杆的一端连接,所述虎钳驱动螺杆的另一端固定在虎钳工作台底面,并可以带动虎钳工作台在虎钳移动滑轨上滑动。

11、进一步地,所述钻攻装置包括有立座、刀库机构、钻攻机构、钻攻推进机构和钻攻升降机构;

12、所述刀库机构设置在立座的前侧上部,包括有刀库转盘和刀库驱动电机,所述刀库驱动电机固定在刀库电机支撑架上,其输出端与刀库转盘连接,并可以带动刀库转盘转动,所述刀库电机支撑架固定在立座上部;

13、所述钻攻机构设置在立座中部,包括有刀具主轴、主轴转动电机和打刀缸,所述刀具主轴安装在主轴安装座内,其一端设有主轴头,另一端与主轴传动轮的一端连接,主轴传动轮的另一端通过旋转接头与打刀缸的输出端连接,所述主轴转动电机设置在刀具主轴上面,并固定在电机固定座上,其输出端与电机传动轮连接,所述电机传动轮通过传动带与主轴传动轮实现同步传动,所述电机固定座固定在立座上,所述打刀缸固定在主轴安装座的末端,其输出端与旋转接头连接;

14、所述钻攻推进机构设置在钻攻机构的下方,并安装在立座中部,包括有滑枕式底座、进给电机和进给螺杆,所述主轴安装座可滑动安装在滑枕式底座上,主轴安装座的底部与进给螺杆上的进给螺母卡接,所述进给螺杆的一端可转动安装在螺杆座上,另一端与进给电机的输出端连接,所述进给电机固定在进给电机固定座上,所述进给电机固定座与滑枕式底座固定连接;

15、所述钻攻升降机构包括有前端升降板、后端升降板、升降电机和升降螺杆,所述前端升降板可滑动安装在立座前侧,后端升降板可滑动安装在立座后侧,所述前端升降板和后端升降板前后对应设置,所述主轴安装座和滑枕式底座穿设在前端升降板和后端升降板之间,所述升降电机通过升降电机安装座固定在立座上端面,其输出端向下设置并与升降螺杆的一端连接,所述升降螺杆上的升降螺母与滑枕式底座卡接,并可以带动钻攻机构和钻攻推进机构做上下移动。

16、进一步地,所述刀库转盘包括有外罩和转盘,所述外罩的背面固定在刀库电机支撑架上,所述转盘安装在外罩内部,转盘的背面通过转动接头与刀库驱动电机的输出端连接,所述转盘外周上设有若干个卡刀架,所述外罩上设有装刀口,所述装刀口位于主轴头的正前方。

17、进一步地,所述主轴安装座的前端还设有碰数器,所述碰数器位于主轴头的正下方,所述碰数器包括有碰数器套座、导向杆、伸缩气缸、距离感应器和到位感应器,所述碰数器套座固定在主轴安装座的前端,所述导向杆通过直线轴承插设在碰数器套座内中部,所述导向杆其前端穿过碰数器套座,后端与伸缩气缸的伸缩杆连接,所述距离感应器和到位感应器均采用磁性传感器,所述伸缩气缸采用带磁环的气缸,所述距离感应器和到位感应器上还设有感应灯。

18、进一步地,还包括有液压站、电箱、系统控制箱、机床外罩和过滤水箱,所述机床外罩设置在机床底座上,并设有安全门,所述液压站、电箱和系统控制箱均设置在机床外罩外侧,所述过滤水箱设置在机床底座一侧。

19、一种用于上述任一项所述的全自动模架生产设备的使用方法,包括以下步骤;

20、s1:从系统控制箱按[开关键],等开机后按[启动键],控制系统控制虎钳移动机构带动液压虎钳停在靠近机床安全门处,同时钻攻推进机构带动钻攻机构向外退到最大限位,钻攻升降机构带动钻攻机构升高,使得主轴头接近刀库机构位置,方便取刀具及装刀;

21、s2:打开安全门,把工件装夹在液压虎钳上,当工件放好后,按下液压虎钳的启动键,液压缸带动虎钳滑座夹紧工件;

22、s3:将需要加工工件的型号等资料输入到系统控制箱内,确定无误后,按[自动键],控制系统会控制虎钳两侧的钻攻装置,由钻攻推进机构带动钻攻机构向前移动,使得钻攻机构的刀具主轴的主轴头正好对应刀库机构所需要装夹的刀具,并由打刀缸推动刀具主轴,使得钻攻刀具的末端安装在主轴头内;

23、然后由控制系统控制钻攻推进机构带动装夹有刀具的刀具主轴和碰数器向前移动,当移动至设定位置时,由碰数器的伸缩气缸带动导向杆向前移动到设定参数,此时刀具的外端部于导向杆的外端部的距离差为导向杆伸出距离,导向杆伸出到位后,由钻攻推进机构带动钻攻机构及碰数器同时缓慢向前移动,直到碰数器的导向杆前端接触到工件为止,此时碰数器内的伸缩气缸受压,并由距离感应器将信号传送给控制系统,同时伸缩气缸带动导向杆退回复位,控制系统控制刀具主轴向前移动导向杆伸出距离并触碰到工件,并以刀具外端部触碰到工件的端面为零点进行加工;

24、s5:当控制系统取得所需的零位定位点后,控制系统控制钻攻机构的主轴转动电机带动刀具主轴转动,同时根据加工的前进量和上下移动量,由钻攻推进机构和钻攻升降机构带动钻攻机构跟进,直到完成控制系统的预设指令;

25、s6:当完成工件的所有加工指令后,由钻攻推进机构和钻攻升降机构带动钻攻机构复位到预设安全位置,并等待下一加工程序指令。

26、本发明全自动模架生产设备及其使用方法,具有如下的有益效果:

27、1、本发明全自动模架生产设备,在液压虎钳两侧均设有钻孔装置,即本发明采用双刀具主轴和双刀库设计,可以通过对模板的两侧进行同时加工,减少了单个模板的加工时间,进而可以有效的调高工作效率;

28、2、本发明全自动模架生产设备,设有控制系统,将工件装夹在液压虎钳后,输入加工资料,即可全程全自动加工,无需人工反面,不仅可以减少工人的工伤安全隐患,而且自动化程度高;

29、3、本发明全自动模架生产设备,设有碰数器,采用碰数器自动确定零点,全程机械自动化加工,无需人工划线加工,这样相对工人加工的不定性误差小,使得加工的工件精度较高,报废率较低;

30、4、本发明全自动模架生产设备,设有机床外罩和排屑机构,所述机床外罩可避免液体飞出,所述排屑机构可以及时排除加工的铁屑和其他液体废物等,避免加工的铁屑和其他液体废物影响工作环境。

- 还没有人留言评论。精彩留言会获得点赞!