高精度偏光片边缘检测装置、偏光片开孔方法及加工方法与流程

本技术涉及偏光片的加工,尤其是涉及一种高精度偏光片边缘检测装置、一种偏光片的高精度开孔方法以及一种偏光片的高精度加工方法。

背景技术:

1、有些手机、平板电脑等智能显示电子设备设置有屏下摄像头,所以大部分(有些oled可以不用打孔)显示屏需要采用打孔屏,打孔屏中用到的偏光片也需要进行开孔。传统的偏光片加工方法主要有机械研磨和激光切割这二种方法,各有优缺点,比如机械研磨可以批量加工,偏光片原材料片材层叠起来,比如40层、50层,甚至100层,一次性磨削出来,一次可以加工一叠偏光片,加工效率很高,但是加工小孔产品,加工效率太低;如果cnc磨边,激光打孔,则会大大提高打孔效率。纯激光切割加工精度高,尤其适合加工小孔产品,比如小于3.2mm的开孔,但是不能叠层加工,一次只能切割一层偏光片,加工效率较低。

2、通常情况下,偏光片的加工过程包括二个步骤,先加工出边缘轮廓,然后再加工出开孔;本文提供一种新做法:是用机械研磨的方式高效率地加工出边缘轮廓,然后再利用激光切割的方式加工出开孔,以保证开孔的形状精度,以及边缘轮廓与开孔的相对位置精度,原因如下:1、由于偏光片的边缘轮廓周长较大,加工设备的走线距离较长,使用激光切割效率太低,以手机屏幕为例,一般每片加工就需要6-8秒的时间,而且由于此时偏光片上不存在其它结构,定位基准要求不高,只要加工出精准的边缘轮廓即可;2、由于开孔的孔径一般都很小(一般只有几个毫米),加工设备的走线距离较小,每个开孔的加工只需要1-2秒的时间,使用激光切割既能保证开孔的加工精度,又不至于太影响加工效率。

3、但是实际情况是本领域内技术人员并不会混合使用这二种工艺,这是因为在偏光片原材料片材被固定后,需要使用同一定位基准加工出边缘轮廓和开孔,中途不能更换加工设备,也不能移动原材料片材,否则定位基准会发生改变,需要重新定位,由于偏光片为透明材料,边缘难以精准定位,再次定位的精度达不到要求,现有视觉定位机构的定位精度最小偏差大约为0.07mm左右,再加上加工误差,开孔的位置精度误差可能会达到0.1mm,最终导致产品不良率居高不下。所以本领域内技术人员只能选择机械研磨和激光切割中的一种加工方法,无法兼用两种方法的优点。

技术实现思路

1、为了解决现有视觉定位机构在定位偏光片时精度不足,加工偏光片时无法混用机械研磨和激光切割这两种方法,导致加工效率和加工精度无法兼顾的技术问题,本发明提供了一种高精度偏光片边缘检测装置、一种偏光片的高精度开孔方法以及一种偏光片的高精度加工方法。

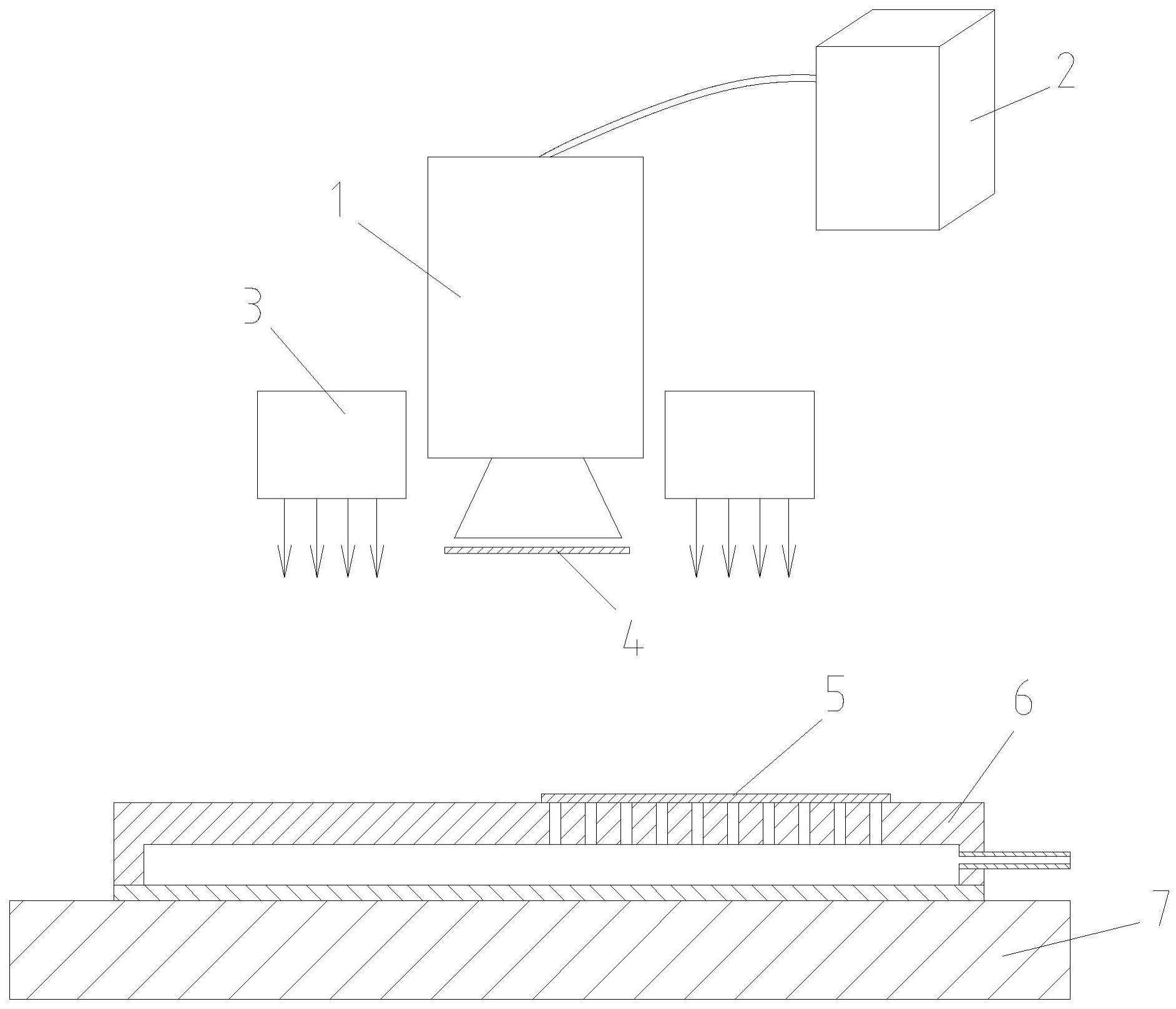

2、一方面,本技术提供的一种技术方案为:一种高精度偏光片边缘检测装置,包括:视觉定位相机,用于对产品偏光片进行拍照,获取产品偏光片的位置图像;定位计算模块,用于对产品偏光片的位置图像进行分析计算,获得产品偏光片的位置信息;光源,用于为视觉定位相机补光;检测偏光器件,设置在视觉定位相机和光源之间的光路上,与产品偏光片具有不同的偏振角度,用于提高位置图像中产品偏光片边缘的对比度。

3、在本技术中提到了二种偏光片,特别把待加工的偏光片命名为产品偏光片,把增加定位图像对比度的偏光片命名为检测偏光器件,以示区分。

4、通过采用上述技术方案,众所周知,两片偏光片相互叠放时,透光效果与两片偏光片的偏振角度相关,在偏振角度相差0°时,第二片偏光片几乎不会阻挡光线的通过,随着偏振角度相差数据变大,第二片偏光片阻挡的光线越来越多,在偏振角度相差90°时,能完全阻挡光线的通过,第二片偏光片后方接近漆黑一片。本技术要加工的产品比较特殊,为偏光片,具有二个突出的特点,一是高透明性,高透明性会导致偏光片边缘定位困难,二是偏光特性,本技术充分利用了这个特性,具体地本技术在现有技术的基础上增设了检测偏光器件,并且使其与产品偏光片具有不同的偏振角度,产品偏光片和检测偏光器件不重叠的时候,光线通过率较高,相互交叉或正交的时候,光线通过率明显变低,视觉定位相机能拍摄到产品偏光片更清晰的边缘,从而提高位置图像中产品偏光片边缘的对比度,有了更高质量的定位图像,定位计算模块也能分析计算产品偏光片更精准的位置信息。

5、优选地,所述检测偏光器件为偏光片或偏光镜,所述检测偏光器件和产品偏光片的偏振角度相差70°-90°。

6、通过采用上述技术方案,随着产品偏光片和检测偏光器件的偏振角度差值从0度到90度逐渐增大的过程中,不重叠的区域光线通过率保持不变,重叠的区域光线通过率逐渐变小,直至变为零,通过调整产品偏光片和检测偏光器件之间偏振角度的差值,就可以获得不同对比度的定位图像,根据本技术人的实际试验结果,偏振角度相差的优选值为70°-90°。

7、所述检测偏光器件可以为偏光片或偏光镜,偏光片由多层薄膜叠加而成,起到偏振作用的是中间的pva层(聚乙烯醇),pva层两侧还设有压敏胶层以及保护膜层等。偏光镜是在玻璃镜头中加入方解石等晶体实现偏光效果的特殊镜头,本技术并不对检测偏光器件具体结构及材料进行限定,只要起到偏光作用,具有类似的光学效果即可。

8、在一个具体实施例中,所述检测偏光器件以偏光镜的形式设置在视觉定位相机的镜头上。

9、通过采用上述技术方案,安装方便,固定效果好,偏振角度调整也容易。

10、在一个具体实施例中,所述检测偏光器件以检偏镜的形式设置在光源上。

11、通过采用上述技术方案,也能实现基本相同的效果。

12、在一个具体实施例中,所述视觉定位相机的像素大于等于5000万,所述光源为短波蓝光光源。

13、通过采用上述技术方案,像素越高,越能提高边缘定位精度。视觉定位相机对该波段的光更为敏感,能提高视觉定位相机的感光量,减少定位图像的噪点。

14、在一个具体实施例中,所述产品偏光片为oled偏光片,oled偏光片上设有1/4波片,用于将线偏光转换为圆偏光,所述检测偏光器件也对应设有1/4波片,用于将圆偏光转换回线偏光。

15、通过采用上述技术方案,oled偏光片上设有1/4波片,用于将线偏光转换为圆偏光,具有自然光效果,此时,检测偏光器件无法对圆偏光的光线进行有效检偏,所以需要在检测偏光器件上同样设置1/4波片进行抵消,将圆偏光转换回线偏光,使得本技术所述的加工方法应用范围扩大,能应用于oled偏光片的裁切加工。

16、另一方面,本技术还提供了一种偏光片的高精度开孔方法,包括步骤:

17、s1,将加工好边缘轮廓的单层产品偏光片无需精确地固定在激光切割平台上;

18、s2,利用上面所述高精度偏光片边缘检测装置对产品偏光片进行定位;

19、s3,利用激光切割的方式加工出产品偏光片上的开孔。

20、通过采用上述技术方案,由于所述高精度偏光片边缘检测装置能对产品偏光片更精准地边缘检测,所以不怕产品偏光片加工基准的变化,可以移动产品偏光片,可以更换加工设备,只要进行重新定位就能满足开孔的轴心定位精度要求。

21、再一方面,本技术还提供了一种偏光片的高精度加工方法,包括步骤:

22、s10,将多片产品偏光片的原材料片材层叠起来,利用机械研磨的方式成批地加工出产品偏光片的边缘轮廓;

23、s11,将产品偏光片单层地固定在激光切割平台上;

24、s12,利用上面所述高精度偏光片边缘检测装置对产品偏光片进行定位;

25、s13,利用激光切割的方式加工出产品偏光片上的开孔。

26、通过采用上述技术方案,混合使用了机械研磨和激光切割这二种工艺,即能保证小孔产品开孔的形状精度,以及边缘轮廓与开孔的相对位置精度,又不至于太影响加工效率,兼有这两种方法的优点。

27、在一个具体实施例中,在步骤s10中,利用压合治具将层叠的原材料片材固定在研磨机平台上。

28、通过采用上述技术方案,加工时产品偏光片固定效果好,不能移动,可以成批地加工出产品偏光片。

29、在一个具体实施例中,在步骤s11中,利用真空负压吸附的方式将产品偏光片固定在激光切割平台上。

30、通过采用上述技术方案,方便使用机械手上下料,快速固定产品偏光片,提高整体加工的效率。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.本技术在现有技术的基础上增设了检测偏光器件,并且使其与产品偏光片具有不同的偏振角度,视觉定位相机能拍摄到产品偏光片更清晰的边缘,从而提高位置图像中产品偏光片边缘的对比度,有了更高质量的定位图像,定位计算模块也能分析计算产品偏光片更精准的位置信息;

33、2.本技术综合了cnc和激光的优点,混合使用了机械研磨和激光切割这二种工艺,即能保证开孔的形状精度,以及边缘轮廓与开孔的相对位置精度,又不至于太影响加工效率,兼有这两种方法的优点。

- 还没有人留言评论。精彩留言会获得点赞!