一种薄膜生产用纵向拉伸装置的制作方法

本发明涉及拉伸薄膜生产设备,尤其涉及一种薄膜生产用纵向拉伸装置。

背景技术:

1、双向拉伸薄膜一种高性能的薄膜材料,具有高度的拉伸性能和耐用性。它是通过将塑料薄膜咋子两个反向,进行拉伸处理而制成的,双向拉伸可以使薄膜的分子结构更加均匀和紧密,使其具有更高的强度、透明度和耐用性。

2、在进行薄膜的纵向拉伸的过程,主要包括引进薄膜、加热、拉伸、冷却和卷绕后处理等,现有加热的过程主要是采用加热辊对薄膜进行加热同时输送,而加热辊与薄膜之间的接触面积相对有限,加热辊对薄膜的加热效果不佳,导致薄膜在离开加热辊进行拉伸的过程中,薄膜内分子来不及改变取向或者取向后的快速冷却使薄膜内出现残留应力,最终影响薄膜成品质量。为了尽可能避免这些问题的出现,通常采用提高提高加热温度和降低拉伸速度,或者采用多次加热拉伸的方式,显然这些处理方法会显著降低薄膜纵向拉伸处理的生产效率。

3、鉴于此,如何提供一种纵向拉伸效果好,同时拉伸速度更快的纵向拉伸装置成为目前亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明提出了一种薄膜生产用纵向拉伸装置,旨在提高薄膜生产的质量和效率。

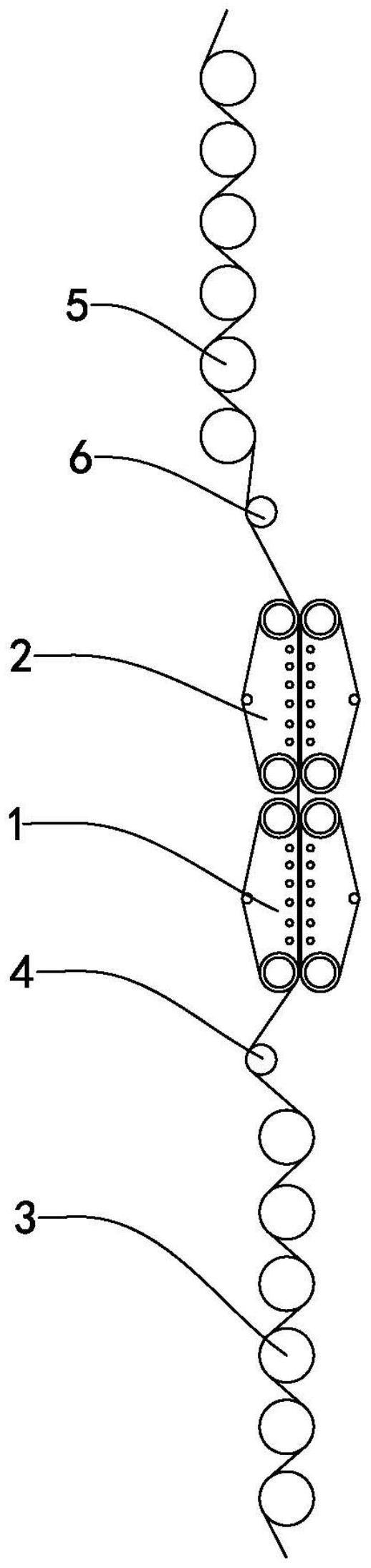

2、本发明的技术方案是这样实现的:本发明提供了一种薄膜生产用纵向拉伸装置,包括低速输送组件和高速输送组件,铸片经过低速输送组件后进入高速输送组件,通过低速输送组件和高速输送组件的差速对铸片进行纵向拉伸,低速输送组件包括两个第一金属输送带、第一输送辊和第一加热组件,每个第一金属输送带内侧均平行间隔设置有两个第一输送辊,第一加热组件设置在两个第一输送辊之间,第一加热组件用于对第一金属输送带的内侧表面进行加热,第一金属输送带绕设在两个第一输送辊外表面,在第一输送辊的驱动下第一金属输送带沿两个第一输送辊的排列方向滚动,两个第一金属输送带相互靠近的一面相互平行且间隔设置,两个第一金属输送带的滚动方向相反,铸片经过两个第一金属输送带之间的空隙进行夹持输送。

3、以上实施方式中,低速输送组件与高速输送组件的线速度比值为1:(1-10)。

4、作为优选的,低速输送组件与高速输送组件的线速度比值为1:(3-6)。

5、在一些实施方式中,第一输送辊可以采用加热辊。

6、在一些实施方式中,第一金属输送带采用具有一定弹性且两端相互连接的金属带,例如采用具有一定弹性的不锈钢带、铜带等,第一金属输送带表面光滑,绕设在两个第一输送辊之间,在两个第一输送辊的驱动下进行滚动,其中两个第一输送辊之间的第一金属输送带在两个第一输送辊的支撑下绷紧形成一个滚动的输送平面,两个第一金属输送带的输送平面之间间隔从而形成了铸片的输送通道,一方面输送平面极大增加了对铸片的接触面积,且由于是面接触,因此铸片在输送的进行差速拉伸之前可以在两个第一金属输送带之间收到更均匀更高效的加热,且第一金属输送带输送过程中具有一定行程,可以实现对铸片沿输送方向进行渐变式加热,铸片受热效果更好,同时更大接触面积可以有效保障沿铸片宽度方向每一处均收到良好的摩擦牵引力,极大降低了常规输送辊线接触时受力不均导致铸片拉伸不均匀的问题。

7、在一些实施方式中,所述第一加热组件包括至少两个第一加热单元,多个第一加热单元沿铸片的输送方向阵列设置,多个第一加热单元分别对第一金属输送带沿铸片的输送方向的不同位置进行加热处理。

8、加热单元对第一金属输送带的内侧表面进行加热,热量通过第一金属传送带本体传送至第一金属输送带靠近铸片的一侧并传递给铸片,由于第一金属输送带在输送的过程中会滚动,第一金属输送带表面残留热量会随着滚动而移动,因此多个加热单元在不同位置对第一金属输送带的加热效果会进行累计,因此采用本发明的第一金属输送带的输送该方式可以实现比较平滑的铸片加热,可以最大程度避免急热急冷带来的铸片内部产生残余应力,提高铸片纵向拉伸后的质量。

9、在一些实施方式中,所述第一加热单元可以采用红外加热器,红外加热器通过热辐射的方式对第一金属输送带的内表面进行加热处理。

10、在一些实施方式中,所述第一加热单元为热风管,热风管的表面沿轴线方向开设有通风口,热风管的轴线方向与第一输送辊的轴线方向平行,通风口正对靠近铸片输送通道的方向设置。

11、采用热风管的加热结构可以对第一金属输送带的内表面进行均匀加热,且热风作为加热介质,易于进行启停控制,单位空气的热量携带量相对较少,其启停的反应速度快。

12、在一些实施方式中,还包括第一张紧辊,第一张紧辊的轴线平行于第一输送辊,第一张紧辊抵持在第一金属输送带远离铸片的一侧内表面。

13、第一张紧辊可相进行位置调整,从而对第一金属输送带进行不同程度的张紧。

14、在一些实施方式中,所述高速输送组件包括两个第二金属输送带、第二输送辊和第二加热组件,每个第二金属输送带内侧均平行间隔设置有两个第二输送辊,第二加热组件设置在两个第二输送辊之间,第二加热组件用于对第二金属输送带的内侧表面进行加热,第二金属输送带绕设在两个第二输送辊外表面,在第二输送辊的驱动下第二金属输送带沿两个第二输送辊的排列方向滚动,两个第二金属输送带相互靠近的一面相互平行且间隔设置,两个第二金属输送带的滚动方向相反,铸片经过两个第二金属输送带之间的空隙进行夹持输送,第一输送辊的轴线与第二输送辊的轴线平行。

15、在一些实施方式中,第二输送辊也可以采用加热辊。

16、在一些实施方式中,第二金属输送带用于提供更快线速度的薄膜传输,因此第二金属输送带需要相比第一金属输送带更高的摩擦系数,同时相邻的两个第二金属输送带之间的间隙更小,且根据不同的薄膜拉伸需求,该间隙可以进行实际调整,因此还可以包括压力驱动组件,压力驱动组件驱动相对设置的第二输送辊之间的距离可调节,作为可选的示范例,压力驱动组件可以采用液压缸。

17、另外,应当理解的是,第二金属输送带在经过第二加热组件时受热会产生膨胀,为了降低膨胀导致的相对的两个第二金属输送带之间的间隙变小从而影响薄膜的质量,第二金属输送带所采用的金属材质应当具有尽可能小的热膨胀系数,具体的,第二金属输送带所采用的金属材质可以根据实际生产需要进行选择,本发明对第二金属输送带的材质选择不做具体限制。

18、在一些实施方式中,所述第二加热组件包括至少两个第二加热单元,多个第二加热单元沿铸片的输送方向阵列设置,多个第二加热单元分别对第二金属输送带沿铸片的输送方向的不同位置进行加热处理。

19、在一些实施方式中,所述第二加热单元可以采用红外加热器,红外加热器通过热辐射的方式对第二金属输送带的内侧表面进行加热处理。

20、在一些实施方式中,所述第二加热单元为热风管,热风管的表面沿轴线方向开设有通风口,热风管的轴线方向与第二输送辊的轴线方向平行,通风口正对靠近铸片输送通道的方向设置。

21、在一些实施方式中,还包括第二张紧辊,第二张紧辊的轴线平行于第二输送辊,第二张紧辊抵持在第二金属输送带远离铸片的一侧内表面。

22、在一些实施方式中,还包括多个预热辊和一个第三张紧辊,多个预热辊相互平行且间隔设置,铸片依次经过多个预热辊和第三张紧辊后进入低速输送组件内。

23、以上实施方式中,预热辊用于对铸片进行预热处理。

24、在一些实施方式中,还包括多个退火辊和一个第四张紧辊,多个退火辊相互平行且间隔设置,铸片从高速输送组件输出后依次经过第四张紧辊和多个退火辊完成纵向拉伸。

25、以上实施方式中,退火辊用于对纵向拉伸后的薄膜进行退火加热处理。

26、本发明的薄膜生产用纵向拉伸装置相对于现有技术具有以下有益效果:

27、本发明的薄膜生产用跟踪项拉伸装置,采用输送带结构对铸片进行输送,相比常规的输送辊,大幅度提高了输送的接触面积,更大的接触面积使输送带沿铸片宽度方向对铸片的接触更加完全,相比线接触而言,有效避免了线接触中容易出现某一点接触不良带来的拉伸不均匀问题,同时由于采用面接触,加热过程被延长,相比常规加热辊的线型区域接触加热,采用输送带的加热时间更长,加热过程可以实现更慢的升温速率,从而降低急冷急热带来的铸片产生内应力的问题。

- 还没有人留言评论。精彩留言会获得点赞!