一种基于带钢横向强度不均的横向厚度分布预测方法

本发明属于轧制过程自动化控制,涉及一种基于带钢横向强度不均的横向厚度分布预测方法。

背景技术:

1、近年来冷轧带钢市场供求情况发生改变,国内外市场竞争日益激烈,冷轧带钢各项性能指标也朝着高精尖方向发展。板形是评价冷轧带钢质量的一个关键指标,主要从纵向和横向两个方面来衡量一般意义上所述的板形;纵向主要关注的是冷轧带钢平直度方面,而横向关注的是带钢板凸度以及边部减薄等问题,其中最常考虑的评价指标就是横向厚度分布,实际生产中若能降低带钢横向厚度偏差可提高带钢成材率,减少切损量。因此,想要研究带钢板形控制,有效的冷轧出口带钢横向厚度分布预测至关重要。

2、针对冷轧带钢横向厚度的控制问题,国内研究人员做了一些相关研究。中国期刊论文“基于ansys的冷轧带钢横向厚度的研究“以四辊板带轧机为研究对象,利用ansys软件建立了四辊冷轧板带的有限元模型,完整地模拟了板带的冷轧过程,根据仿真及实验结果,对比分析了板带冷轧过程中横向厚度的分布规律,为实际生产和理论研究提供了指导依据;中国博士论文“薄带钢冷轧过程的弹塑性有限元模拟”应用了四辊轧制模型对带钢轧后横截面厚度分布及凸度进行了模拟,分析了不同的轧制条件对轧后带钢横截面形状及中心、边部凸度的影响,得到了弯辊力、带钢变形抗力、张应力等对带钢板凸度及边部减薄的影响及弯辊力对改善板形特别是较宽带钢的显著作用。

3、上述研究所存在不足主要有三个方面:(1)带钢模型均设置为理想几何模型,但带钢横向厚度控制在实际的冷轧生产具有很强的复杂性,无论是来料还是轧制过程中的带钢横截面必为不规则截面,若在仿真过程中仍使用理想几何模型势必与实际生产情况不相贴合;(2)经过实验证明,带钢横向上的材料强度在实际生产过程中并非均匀分布,边部与中心处强度存在一定差别,这种差别进一步也会影响轧制力和轧辊的弹性变形情况,因此采用传统均质带钢模型会在带钢横向厚度分布的仿真分析中存在一定局限性,仿真得到的厚度调控功效系数曲线也存在一定的精度误差;(3)以往的有限元仿真仅给出了不同执行机构在单位变化量内变化对于带钢横向厚度分布的影响情况,未结合调控机理给出带钢横向厚度分布的快速预测方法。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种基于带钢横向强度不均的横向厚度分布预测方法。

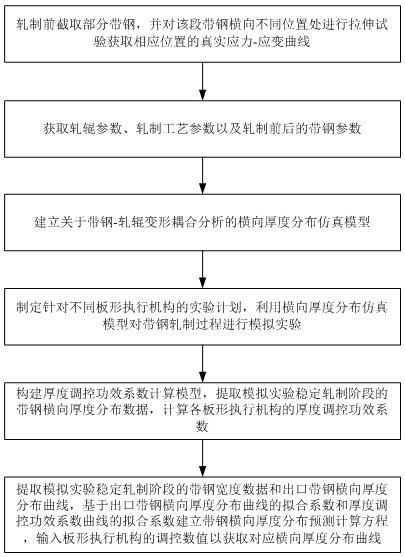

2、本发明提供一种基于带钢横向强度不均的横向厚度分布预测方法,包括:

3、步骤1:轧制前截取部分带钢,并对该段带钢横向不同位置处进行拉伸试验获取相应位置的真实应力-应变曲线;

4、步骤2:获取轧辊参数、轧制工艺参数以及轧制前后的带钢参数;

5、步骤3:根据步骤1获取的真实应力-应变曲线和步骤2获取的参数建立关于带钢-轧辊变形耦合分析的横向厚度分布仿真模型;

6、步骤4:制定针对不同板形执行机构的实验计划,利用横向厚度分布仿真模型对带钢轧制过程进行模拟实验;

7、步骤5:构建板形执行机构的厚度调控功效系数计算模型,提取步骤4中各模拟实验稳定轧制阶段的带钢横向厚度分布数据,计算各板形执行机构的厚度调控功效系数;

8、步骤6:提取步骤4中各模拟实验稳定轧制阶段的带钢宽度数据和出口带钢横向厚度分布曲线,基于出口带钢横向厚度分布曲线的拟合系数和厚度调控功效系数曲线的拟合系数建立带钢横向厚度分布预测计算方程,输入板形执行机构的调控数值以获取对应横向厚度分布曲线。

9、进一步的,所述步骤1具体为:

10、轧制前截取部分带钢,沿带钢宽度方向将带钢等间距分成n份带钢试样,对每份带钢试样进行拉伸实验,获取所有带钢试样的n条真实应力-应变曲线。

11、进一步的,获取真实应力-应变曲线具体为:

12、步骤1.1:定义真实应力-应变曲线由弹性变形阶段、均匀塑性变形阶段和局部塑性变形阶段组成;

13、步骤1.2:求出弹性变形阶段和均匀塑性变形阶段的分界点,即屈服点对应的屈服应力σs:

14、;

15、其中, ps是材料开始屈服时的载荷,由试验机载荷刻度盘读出; s0是试样原始横截面面积;

16、步骤1.3:找出均匀塑性变形阶段各瞬时的流动应力即真实应力 y和对数应变∈:

17、;

18、;

19、其中, p为加载瞬间的载荷,由试验机载荷刻度盘读出; s为加载瞬间试样的横截面面积,由体积不变条件求出:

20、;

21、其中, l0是试样标距的原始长度;δ l是试样标距的伸长量;同样塑性失稳点的应力和应变也由上式求出;

22、步骤1.4:到达均匀塑性变形阶段和局部塑性变形阶段的分界点,即塑性失稳点后试样开始出现颈缩,找出断裂时的真实应力 y k1及其对应的对数应变∈ k1:

23、;

24、;

25、其中, p k1是试样断裂时的载荷; s k1是试样断裂时的横截面面积; l k1是试样断裂时的标距总长度;

26、步骤1.5:使用下式对颈缩后的局部塑性变形阶段的曲线进行修正:

27、;

28、其中, y k2是去除形状硬化后的真实应力; d是试件颈缩处直径; ρ是试件颈缩处外形曲率半径。

29、进一步的,所述步骤2具体为:

30、步骤2.1:采集轧辊参数,包括:轧辊直径、轧辊长度、轧辊密度、轧辊弹性模量以及轧辊泊松比;

31、步骤2.2:采集轧制工艺参数,包括:摩擦系数、轧制速度、前张力、后张力、压下率、工作辊弯辊力、中间辊弯辊力以及中间辊横移量;

32、步骤2.3:采集轧制前的带钢参数包括:带钢宽度和入口带钢横向厚度分布数据;将带钢两侧距边部100mm处设为边部减薄区,剩余部分设为中心区,并在带钢横向上以1.5mm为单位间隔取测点,分别测量中心区和两个边部减薄区每个测点的厚度值并连线获取入口带钢横向厚度分布曲线;采集轧制后的带钢参数包括:出口带钢横向厚度分布数据,轧制前后的带钢宽度视为相等。

33、进一步的,所述步骤3具体为:

34、步骤3.1:根据获取的轧辊数据建立轧机的三维弹塑性有限元模型;

35、步骤3.2:根据轧前带钢宽度数据和入口带钢横向厚度分布曲线建立带钢的三维弹塑性有限元模型;

36、步骤3.3:沿着宽度方向将带钢模型分成n个单元,并将步骤1中获取的n条真实应力-应变曲线写入对应位置的单元中,在仿真求解过程中,每个单元的变形过程均遵循对应的真实应力-应变曲线。

37、进一步的,所述步骤4具体为:

38、步骤4.1:根据获取的轧制工艺参数,制定针对于不同执行机构的实验计划,板形执行机构包括:中间辊横移、工作辊弯辊和中间辊弯辊;

39、步骤4.2:依据对照实验计划,更改横向厚度分布仿真模型中的中间辊横移量、工作辊弯辊力、中间辊弯辊力的取值,进行模拟仿真。

40、进一步的,所述步骤5具体为:

41、步骤5.1:建立以带钢宽度、长度、厚度为坐标轴的三维坐标系,以带钢的中心位置点作为坐标原点;将带钢假设为连续离散化的纵向纤维条, α点设为距带钢中心宽向位置 x α的离散化的纵向纤维条的离散点编号,设板形执行机构编号为 i,其调节量为δ u i;

42、步骤5.2:通过下式计算在第 i种板形执行机构的调节量δ u i的作用下在 x α处的带钢轧制前后横向厚度的改变量:

43、;

44、通过下式计算在第 i种板形执行机构的调节量δ u i的作用下在 x α处的带钢轧制前后横向厚度的相对改变量:

45、;

46、式中, h( x α)为选取的纵向纤维条的轧前横向厚度, h( x α)为选取的纵向纤维条的轧后横向厚度;δ h α,i( x α)为在第 i种板形执行机构的调节量δ u i的作用下在 x α处的带钢轧制前后横向厚度的改变量,为在第 i种板形执行机构的调节量δ u i的作用下在 x α处的带钢轧制前后横向厚度的相对改变量;

47、步骤5.3:通过带钢轧制前后横向厚度的相对改变量对厚度调控功效系数进行表示为:

48、;

49、式中, t α,i( x α)为第 i种板形执行机构在 x α处的厚度调控功效系数;

50、步骤5.4:提取步骤4中各模拟实验稳定轧制阶段带钢横向厚度分布数据,根据步骤5.2计算获得位置 x α处的带钢轧制前后横向厚度的相对改变量,并根据步骤5.3计算获得各执行机构的厚度调控功效系数及其分布曲线。

51、进一步的,所述步骤6具体为:

52、步骤6.1:提取步骤4中各模拟实验稳定轧制阶段带钢宽度数据和出口带钢横向厚度分布曲线,对宽度数据进行归一化处理;并对得到的出口带钢横向厚度分布曲线使用五次多项式进行拟合,得到多项式拟合系数 b1、 b2、 b3、 b4、 b5;五次多项式如下:

53、;

54、其中, y为出口带钢横向厚度分布曲线; thk_ center为截距; x为带钢宽度方向归一化后无量纲坐标, x∈[-1,1];

55、步骤6.2:对步骤5.4中获取的三种板形执行机构的厚度调控功效系数曲线使用六次legendre正交多项式进行拟合,获取三种板形执行机构的厚度调控功效系数曲线的拟合系数 a0、 a1、 a2、 a4、 a6,采用的六次legendre正交多项式如下式:

56、;

57、其中, e( x)为带钢横向厚度分布曲线; a0为常数项、 a1、 a2、 a4、 a6分别为厚度调控功效系数曲线的一次、二次、四次和六次项拟合系数,其绝对值大小表明厚度调控功效系数曲线中对一次、二次、四次和六次板形缺陷的调控分量; x为带钢宽度方向归一化后无量纲坐标, x∈[-1,1]; e( x)为拟合误差;

58、步骤6.3:根据步骤2.3中划分的边部减薄区和中心区,以归一化的带钢宽度作为 x轴、厚度预测值为 y轴建立二维坐标系,建立带钢中心区每坐标点厚度预测值的计算方程为:

59、;

60、其中, h p为计算得到的每坐标点厚度预测值;

61、;

62、其中,为带钢中心区基于步骤6.1中得到的归一化宽度数据和横向厚度分布曲线的多项式拟合系数计算得到的每坐标点厚度基础值;

63、;

64、;

65、;

66、其中, v wrb为工作辊弯辊力, v irb为中间辊弯辊力, v irs为中间辊横移量, a0 w、 a0 i和 a0 s都是常数项, a1 w、 a2 w、 a4 w和 a6 w分别为工作辊弯辊调控功效系数曲线一次、二次、四次、六次项拟合系数; a1 i、 a2 i、 a4 i和 a6 i分别为中间辊弯辊调控功效系数曲线一次、二次、四次、六次项拟合系数; a1 s、 a2 s、 a4 s和 a6 s分别为中间辊横移调控功效系数曲线一次、二次、四次、六次项拟合系数;

67、;

68、;

69、;

70、步骤6.4: 建立带钢两个边部减薄区每坐标点厚度预测值的计算方程为:

71、;

72、;

73、;

74、其中,为带钢每个边部减薄区基于步骤6.1中得到的归一化宽度数据和横向厚度分布曲线的多项式拟合系数计算得到的每坐标点厚度基础值;和分别是带钢操作侧边部和驱动侧边部基于步骤6.1中得到的归一化宽度数据和横向厚度分布曲线的多项式拟合系数计算得到的每坐标点厚度基础值; h os和 h ds分别带钢中心区靠近操作侧最边部点厚度值和驱动侧最边部点厚度值; ve是边部减薄值; ft是边部减薄程度权重; fb是位置系数;

75、步骤6.5:对步骤6.1中得到的归一化宽度数据进行反归一化处理后分别代入步骤6.3和6.4的计算方程式,计算得到的每坐标点厚度值并获得带钢整体横向厚度分布曲线。

76、本发明的一种基于带钢横向强度不均的横向厚度分布预测方法,至少具有以下有益效果:

77、(1)首先,所提供的建立带钢模型完全依照采集的实际生产现场的入口带钢参数,使得带钢模型更加贴近实际。

78、(2)其次,本发明的建立的带钢模型的横向材料性能以现场实测的入口带钢横向厚度分布曲线建立,实现了基于带钢横向材料强度非均匀分布条件下的冷轧过程分析,进一步提高了出口带钢横向厚度分布的仿真精度。

79、(3)再次,采用本发明提供的方法可以预测冷轧出口带钢的横向厚度分布情况,为实际生产中带钢横向厚度分布的快速调整提供依据。

80、(4)最后,本发明采用的是基于轧制理论和三维弹塑性有限元仿真的模拟实验方法,可减少实际实验导致的设备、时间以及成本损耗。

- 还没有人留言评论。精彩留言会获得点赞!