电机铁芯自动化冲压塑型装置的制作方法

本发明具体涉及电机铁芯加工,具体是一种电机铁芯自动化冲压塑型装置。

背景技术:

1、铁芯(磁芯)在整个马达里面起到了举足轻重的作用,它用来增加电感线圈的磁通量,已实现电磁功率的最大转换。马达铁芯通常是由一个定子和一个转子组合而成。定子通常作为不转动的部分,而转子通常是内嵌在定子的内部位置。马达铁芯的应用范围非常广泛,步进电机,交直流电机,减速电机,外转子电机,罩极电机,同步异步电机等都有比较广泛的利用。

2、在电机铁芯制造方面,通常采用将若干冲裁成型的电机冲片叠加后机械固化定型工艺,比较常用的主要有焊接法、扣叠法和冲铆法三种,冲片在成型加工结束后,需要将冲片从冲压设备上取出并进行收集。

3、中国专利公告号cn216989428u公开了一种电机铁芯的冲片成型装置,包括底座、机架、冲压气缸、冲压凸模、冲压凹模、输送装置、取件装置和冲片收集装置,所述机架垂直设置在底座上,冲压气缸安装在机架上,冲压凸模安装在冲压气缸的伸缩杆上,冲压凹模设置在底座上且与冲压凸模上下相对设置;输送装置设置在底座的一侧,取件装置设置在输送装置上,冲片收集装置设置在输送装置的出料端。

4、上述冲片成型装置在对简单的铁芯进行冲切成型的时候,能够直接将硅钢片进行冲切成型,对于多脚、形状复杂的铁芯冲切成型的时候,会卡到冲切模具上,不便于铁芯的取出;有很多厂家将硅钢片先冲切呈圆片,然后再对圆片进行冲切塑型;分两次冲切的方式能够减少铁芯卡阻的情况出现,但是需要耗费人工对圆片进行叠放和上料,加工时长增加了一倍。

5、为此我们提供一种电机铁芯自动化冲压塑型装置,能够先对硅钢片进行冲圆处理,冲切好的圆片自动滑落至落料口中,通过冲片输送组件将圆片输送至脱料组件的上方,利用塑型结构对圆片进行冲切塑型,整个过程既能够完成分割式的冲切成型,又不需要人工参与进去,并且能够实现自动冲圆、自动输送、自动塑型以及自动脱料;自动化程度极高,工作效率快。

技术实现思路

1、本发明的目的在于提供一种电机铁芯自动化冲压塑型装置,将碳纤维板和聚苯乙烯泡沫板能够一次性冲孔成型,并能够自动叠放在一起,能够实现一体装订,装订完毕后再将其顶出来,极大的减缓了工作人员的劳动强度,提高了工作效率,以解决上述背景技术提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

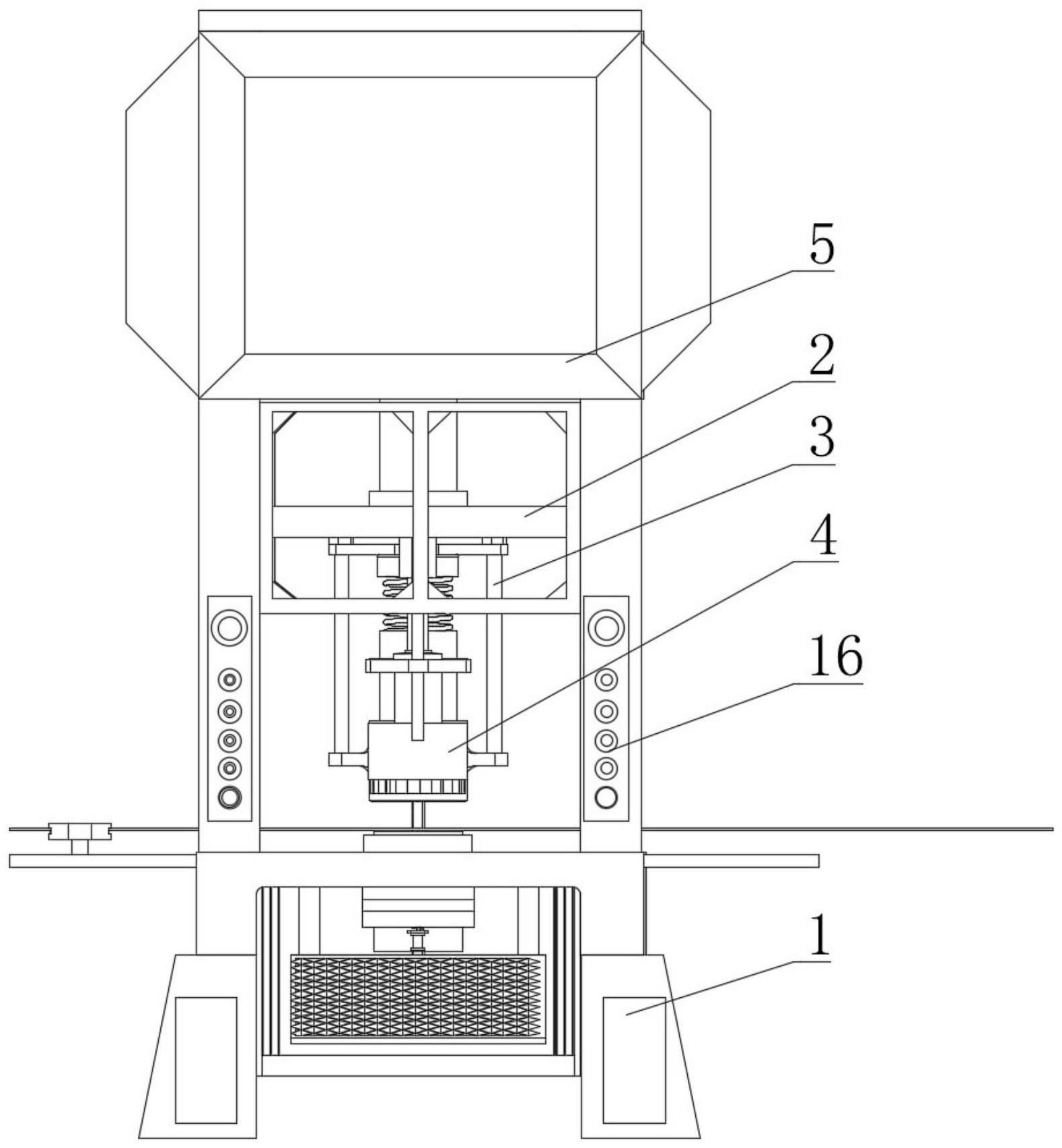

3、一种电机铁芯自动化冲压塑型装置,包括机座,该机座的上方固定安装有机箱体,在机箱体内部中间位置通过螺栓连接有固定板;所述的固定板上安装有冲片结构和塑型结构;所述的机座的上方固定安装有工作台,该工作台上嵌装有冲片下模,且在冲片下模的一侧设置有冲片输送组件;

4、所述的冲片结构包括固定安装在固定板上的冲压油缸,该冲压油缸的缸杆端部固定有安装板,在安装板的底部连接有固定筒,该固定筒底部嵌套有弹簧;所述的弹簧的下端嵌套在顶柱顶部的凹槽中,并且在顶柱上端的外部焊接有限位盘;所述的顶柱滑动连接在冲切筒内;所述的冲切筒两侧焊接有凸起耳,且凸起耳上固定有与安装板连接的连接柱;所述的冲切筒的一侧还焊接有连杆,该连杆远离冲切筒的一端设置有顶块。

5、作为本发明的进一步技术方案,正常状态下,顶柱的底部与冲切筒的底部相平齐,并滑动连接在冲切筒内;所述的连杆呈g型状设置;所述的冲片下模后侧开设有便于连杆滑动的矩形槽口。

6、作为本发明的进一步技术方案,所述的冲切筒的底部开设有冲切刀刃;所述的顶块上端面呈倾斜面设置。

7、作为本发明的进一步技术方案,所述的塑型结构包括固定在固定板上方的塑型油缸,该塑型油缸的缸杆端部连接有滑架;所述的滑架两端滑动连接在导向杆上,两个所述的导向杆上端与固定板螺纹连接;所述的滑架底部的中间位置固定有冲切上模。

8、作为本发明的进一步技术方案,所述的工作台的上方开设有落料口和塑型冲压口,其中落料口位于塑型冲压口和冲片下模之间,并且在落料口与冲片下模之间还设置有倾斜导料架,该倾斜导料架自冲片下模一侧向落料口倾斜设置,并固定在工作台上;所述的落料口与倾斜导料架的外侧设置有u型架。

9、作为本发明的进一步技术方案,所述的冲片输送组件包括液压缸,该液压缸的缸杆端部固定有滑架;所述的滑架一侧的上端固定有弧形推架,下端焊接有固定杆,该固定杆的另外一端焊接有滑动连接在导杆上的滑动盘;

10、所述的导杆一端与脱料组件固定连接,另外一端滑动连接在滑架上;所述的滑动盘与脱料组件之间设置有顶动弹簧,该顶动弹簧套接在导杆上。

11、作为本发明的进一步技术方案,所述的落料口和塑型冲压口的底部设置有与工作台固定的导向架;所述的导向架呈u型状设置,并且在导向架的内部设置第一滑架和第二滑架,其中第一滑架位于第二滑架的上方;

12、所述的脱料组件位于第一滑架和第二滑架之间。

13、作为本发明的进一步技术方案,所述的脱料组件包括塑型下模,该塑型下模的底部焊接有u型固定架,在u型固定架底部的滑动连接有顶杆,两个所述的顶杆上端延伸至塑型下模中,并与塑型下模滑动连接,且顶杆的下端焊接在活动板上,该活动板底部的中间位置固定有电推杆,且电推杆的推杆贯穿至活动板的上方,并与u型固定架固定连接。

14、作为本发明的进一步技术方案,所述的机箱体两侧设置有侧立板,在侧立板上开设有便于钢片进入和导出的矩形口,并在钢片的进入端设置有送料机构;所述的送料机构采用两个扇形驱动轮轮组成,外部通过驱动电机带动;所述的机箱体的两端固定安装有安全窗,且在机箱体一端的竖梁上嵌装有控制器。

15、作为本发明的进一步技术方案,所述的工作台底部的四角处通过型材架连接有筛料板,该筛料板一端设置为倾斜状,并在倾斜面上开设有网格孔。

16、与现有技术相比,本发明的有益效果是:

17、1.本发明,在使用的时候,首先将硅钢片从送料机构处送入,两个扇形驱动轮对硅钢片进行间歇式输送;当硅钢片输送至冲片下模和冲切筒之间,冲压油缸的缸杆伸出带动安装板向下运动,在两侧的连接柱的带动下,使得冲切筒对硅钢片进行冲切,在冲片下模的顶动下,顶柱会压缩弹簧,从而实现了圆片的成型;当冲压油缸的缸杆回缩的时候,会带动冲切筒回升,此时顶柱与冲片下模的距离逐渐增大,弹簧推动顶柱下移,避免冲切好的圆片卡在冲切筒中;

18、2.本发明,当冲切筒上升的时候,通过连杆带动顶块上移,由于顶块上表面为倾斜面,此时的圆片会顺着斜面滑落至倾斜导料架上,在u型架的导向下落入落料口中进行汇集和重叠,以便于冲片输送组件对圆片输送至塑型冲压口的下方;

19、3.本发明,圆片在落料口中会叠放在第一滑架上,在对圆片输送的时候,液压缸推动滑架滑动,此时弧形推架会推动圆片沿着第一滑架向塑型冲压口处滑移,由于滑架的一侧还安装有固定杆,安装在固定杆端部的滑动盘会沿着导杆滑动,脱料组件在顶动弹簧不断的推送下,会率先到达塑型冲压口的下方;此时的液压缸的缸杆不断伸出,滑动盘会压缩顶动弹簧,使得弧形推架继续推动圆片前行,直至将圆片推送至塑型冲压口的下方;从而实现了圆片的自动输送,省去了人工取料和放料的情况,极大的提高了设备自动化程度,降低了工作人员的劳动强度;

20、4.本发明,在对圆片的边缘冲切塑型的时候,塑型油缸的缸杆伸出,带动安装有冲切上模的滑架沿着导向杆向下滑动,从而实现了对圆片的冲切成型;冲切成型之后,铁芯存在会卡在塑型下模中的情况,为此电推杆的推杆收缩的时候,会带动安装有顶杆的活动板向上滑动,利用顶杆能够将铁芯顶出来,无需人工取料;而且两个顶杆中的一个高于另外一个,这样在将铁芯顶起来的时候会呈倾斜状,随后液压缸的缸杆收缩,带动弧形推架返回原位,当滑架滑移至导杆末端的时候,液压缸的缸杆继续收缩,使得脱料组件沿着第二滑架向右侧滑动,此时的塑型冲压口漏出,失去平衡的铁芯及其外圈废料从脱料组件掉落至筛料板上,细小的碎屑会从网格中掉落,大块的废料及铁芯从筛料板导出,便于人工的拿取。

- 还没有人留言评论。精彩留言会获得点赞!