一种基于DIC技术的叠层材料切削应变测试装置及方法

本发明属于材料切削加工性能测试领域,涉及叠层复合材料的材料层及层间界面切削应变测试,具体涉及一种基于dic技术的叠层材料切削应变测试装置及方法。

背景技术:

1、随着现代制造业的迅猛发展,航空、航天等国家重大工程的建设与发展,对零件的材料及加工性能提出了一系列前所未有的性能要求。由钛合金、铝合金、镁合金、高熵合金等材料叠加形成的叠层材料凭借其低密度、高强度、高耐磨性、强高温、抗腐蚀性的特点,为国家重大工程顺利实施提供了支撑。然而,在叠层合金构件的加工过程中,由于不同材料层间的性能差异现象,导致加工过程中经常出现刀具磨损量大、被加工表面粗糙度难控制等问题,严重制约及限制了此类叠层材料的应用拓展。

2、一般叠层材料包括钛合金、铝合金、镁合金、高熵合金等金属合金材料,以及碳纤维等复合材料。不同材料层的金属性能不同,其加工性能差异大,加工参数与材料切削质量的匹配也存在很大的不同,再加上多材料层之间存在界面的影响,界面的加工缺陷等,同样严重影响此类叠层材料的加工性能及质量。而切削过程是刀具与工件相互作用形成切屑的过程,会出现包括切削力、热、应力应变等一系列物理现象,需要从材料层状切削性能出发,观测分析叠层材料基础材料、材料界面、材料构件的应变行为。

3、目前的机械加工领域,通过材料的基础试验可以获取其力学性能、微观界面等宏微观特性,从而能够借助本构模型、有限元分析等方法来实现加工过程的建模仿真。现有材料应变分析测试方法包括由应变片、光纤光栅测试等专业测试手段,对材料本身的强度、硬度、界面特性以及内部微观组织与应力分布状态进行表征,可以实现基于实验样件的材料性能测试,但是针对本叠层材料层及界面的材料切削特性,仍然无法界别不同层及界面的材料性能。

4、应变片电测法是用电阻应变计测量结构的表面应变,再根据应变—应力关系确定构件表面应力状态的一种试验应力分析方法,测量时将电阻应变片粘贴在零件被测点的表面。当零件在载荷作用下产生应变时,电阻应变计发生相应的电阻变化,用应变仪测出这个变化,即可以计算被测点的应变和应力。

5、光纤光栅测试方法是近20年来快速发展起来一种应力应变测量方法,由于非常容易构建分布式传感网络,目前广泛应用于建筑、桥梁、船舶和化工等领域。通过光纤光栅解调仪监测光栅反射光的波长,并通过相应的程序对测试数据进行计算、分析和处理,就能获得光纤光栅传感器处的应变值。

6、数字图像相关技术(digital image correlation,简称dic)通过计算机视觉原理处理数字图像,通过处理高速相机记录被测物体变形前后的一系列散斑图,转换为相应的数字散斑灰度场,再对数字散斑灰度场作相关运算(如高斯-牛顿非线性迭代最小二乘法、均值漂移算法等),找到相关系数极值点得到相应的位移和应变信息。

7、综合可知现有的技术的一些缺点:

8、1.传统的应变测试方法往往需要将材料加工成合适的尺寸和形状,并在受试件表面粘贴应变计或者施加应力来进行测量,而切削加工过程,刀刃对切削作用是一个动态的过程,且不同材料层区别较大,无法实现微小切削刃条件下的局部测试。

9、2.光纤光栅测试方法需要配备光栅,光栅尺本身具备一定的尺寸,且该方法对于光栅的安装和调试要求较高。而叠层材料的切削性能主要研究材料层及界面的应变性能,光纤光栅测试方法测试范围与叠层材料的测试要求不匹配。

10、3.普通的数字图像相关技术可以实现切削力载荷作用下的应变分析,但是由于高速切削过程中,切削刃划过不同叠层材料的时间非常短,要捕捉切削刃作用的动态过程变化,需要配备极高的相机帧率,同时因为普通的切削试验条件,相机无法直接拍摄到切削区域情况,无法直接反应切削刃作用区域的应变情况。

11、4.应用专用仪器的直接加工测试,虽然能测试不同材料的切削性能变化,但是针对不同材料要进行多次切削试验,鉴于材料界面等微尺度范围效应,同时该类方法不易区分叠层材料的不同层及界面的材料性能差异。

技术实现思路

1、本发明是为了解决上述问题而进行的,目的在于提供一种基于dic技术的叠层材料切削应变测试装置及方法。

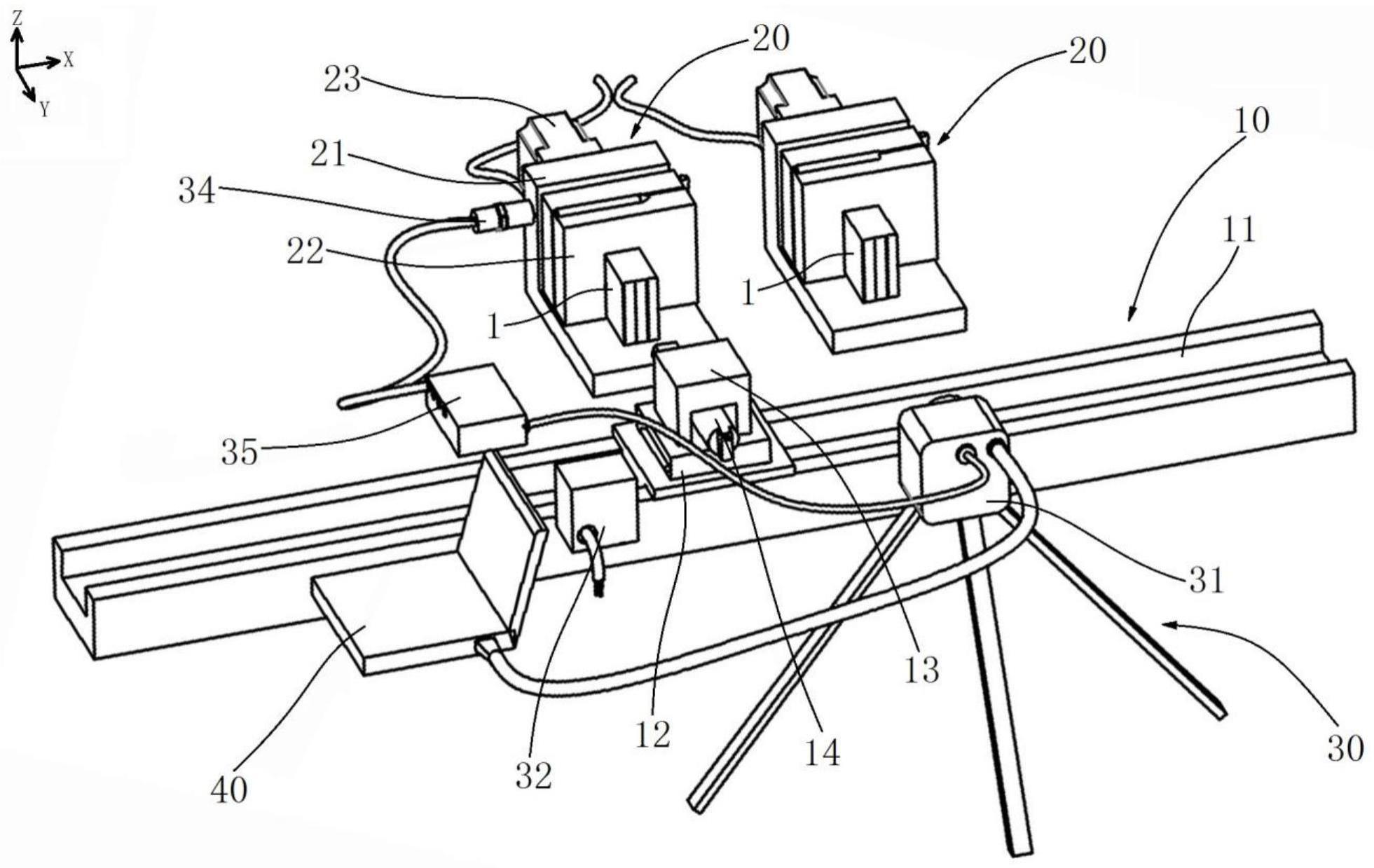

2、本发明提供了一种基于dic技术的叠层材料切削应变测试装置,具有这样的特征,包括:切削机构,包括高速直线电机、y轴微动平台、刀具组件、以及压电陶瓷驱动器,高速直线电机具有沿x轴方向设置的直线导轨,y轴微动平台安装在直线导轨的滑块上,用于调节刀具组件在y轴方向上的位置,刀具组件沿y轴方向地安装在y轴微动平台上,压电陶瓷驱动器安装在刀具组件上,用于动态微调节刀具切削深度;至少两个工件夹持机构,沿x轴方向间隔地设置在直线导轨的一侧,每个工件夹持机构用于夹持一个叠层材料工件及调节所夹持叠层材料工件的位置;图像采集机构,包括高速相机、同步触发器、磁块、加速度传感器、以及信号处理器,高速相机设置在直线导轨的另一侧,用于拍摄叠层材料工件在切削过程中的图像,同步触发器与高速相机通信连接,用于控制高速相机进行拍摄,磁块安装在压电陶瓷驱动器上,用于在高速直线电机带动下经过同步触发器时触发同步触发器,加速度传感器安装在工件夹持机构上,用于在刀具刚切削到叠层材料工件时产生振动加速度信号,信号处理器连接在高速相机和加速度传感器之间,用于将振动加速度信号传输到高速相机;以及计算机,与高速相机连接,用于存储高速相机拍摄的图像,并处理得到切削应变图。

3、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:其中,刀具组件包括刀具导槽和刀具,刀具导槽安装在y轴微动平台上,刀具的头端为切削端且从刀具导槽的一端伸出,刀具的尾端位于刀具导槽内。

4、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:压电陶瓷驱动器与刀具的尾端连接,并通过轴承安装在刀具导槽的另一端处。

5、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:压电陶瓷驱动器采用pid控制。

6、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:y轴微动平台包括y轴滑台和y轴螺旋测微仪,y轴滑台安装在直线导轨的滑块上,y轴螺旋测微仪安装在y轴滑台的侧面且用于调节y轴滑台在y轴上的位置。

7、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:工件夹持机构包括l形工作台及设置在其上的xz轴微动平台和步进电机,xz轴微动平台用于调节叠层材料工件在x轴方向和z轴方向上的位置,步进电机的输出轴沿y轴方向设置地与l形工作台连接,步进电机用于调节叠层材料工件的角度。

8、在本发明提供的基于dic技术的叠层材料切削应变测试装置中,还可以具有这样的特征:xz轴微动平台包括z轴滑台、z轴螺旋测微仪、x轴滑台、以及x轴螺旋测微仪,z轴滑台安装在l形工作台上,z轴螺旋测微仪安装在z轴滑台的侧面且用于调节z轴滑台在z轴上的位置,x轴滑台安装在z轴滑台上,x轴螺旋测微仪安装在x轴滑台的侧面且用于调节x轴滑台在x轴上的位置。

9、本发明还提供了一种基于dic技术的叠层材料切削应变测试方法,具有这样的特征,采用上述的基于dic技术的叠层材料切削应变测试装置,包括以下步骤:s1、根据叠层材料的材料种数准备对应数量的叠层材料工件,并布置对应数量的工件夹持机构;s2、将各个叠层材料工件安装在各个工件夹持机构上,并保证所有叠层材料工件在与直线导轨平行的同一平面上;s3、让高速直线电机带动刀具组件来对所有叠层材料工件进行切削运动,当磁块触发同步触发器时,高速相机快速响应拍摄图像,根据图像调节高速相机的帧率和各个叠层材料工件之间的相对位置,保证高速相机精确拍摄到切削过程中每个叠层材料工件的应变图像;s4、使用计算机对图像进行处理,得到叠层材料的切削应变图。

10、在本发明提供的基于dic技术的叠层材料切削应变测试方法中,还可以具有这样的特征:在步骤s2中,将各个叠层材料工件安装在各个工件夹持机构上包括以下步骤:将一个叠层材料工件安装到一个工件夹持机构上,根据该叠层材料工件的位置,通过计算高速直线电机的速度、叠层材料工件的厚度、以及高速相机的帧率来依次确定其余叠层材料工件的位置,并完成安装。

11、在本发明提供的基于dic技术的叠层材料切削应变测试方法中,还可以具有这样的特征:在步骤s3中,调节高速相机的帧率和各个叠层材料工件之间的相对位置包括以下步骤:将高速相机的帧率线性调节至与刀具切削一个叠层材料工件的一个层间界面时的时间节点相对应,基于图像叠加法依次调节其余叠层材料工件的位置,使刀具切削其余叠层材料工件的不同层间界面时的时间节点与高速相机的帧率也相对应。

12、发明的作用与效果

13、根据本发明所涉及的基于dic技术的叠层材料切削应变测试装置及方法,与现有技术相比,本发明的优点主要体现在:

14、1)由于叠层材料多层交替排列,传统的接触式测量方法无法同时得到每一层的位移和应变信息,而基于dic技术的非接触式测量方法则能够实现对每一层的应变测量,从而更加准确地分析和评估叠层材料的性能,而本发明采用的装置及方法适用于叠层材料的应变测量,可以有效地解决传统方法在叠层材料测量中存在的困难和局限性;

15、2)相比于传统的计算机视觉方法,本装置及方法基于dic技术,可以快速地进行大规模数据处理,并且可以保证高质量的测量结果,同时,在实际应用中,还可以通过灵活调节参数来满足不同条件下的帧率需求,具有十分广泛的适用性;

16、3)传统铣削试验中由于主轴的旋转会产生离心力和惯性力,这力会导致试件的振动和变形,从而影响试验结果的准确性和可靠性,而本发明中的切削机构采用高速直线电机代替机床主轴旋转来实现刀具主运动,即将复杂的三维切削等效转化为二维平面上的切削,可以有效地降低试件的振动和变形,保证试验结果的精度和可重复性,并且二维切削可以较为容易地实现对切削过程的观测和记录,在相同的实验条件下得到更多的数据,并且能够通过仿真模拟的方式得到三维铣削的特性,这样在理论支持下,可以简化实验过程,提高实验效率,并且可以减少成本和时间开销,同时在拍摄过程中,普通铣削很难在所有角度和位置拍摄到试件表面的情况,而二维切削试验可以在一个平面上进行,从而更容易地观测和记录试验过程中发生的变化和变形;

17、4)切削机构在采用y轴微动平台进行切深调节的基础上,增加了基于压电陶瓷微作动的切削伸缩微调节功能,可实现切削过程中刀具的动态切深变化,可完成切削未变形切屑厚度试验,真实反映刀具铣削过程中的成屑路径;

18、5)工件夹持机构采用xz轴微动平台和步进电机,可调节叠层材料的x、z轴位置坐标和旋转角度,以实现切削到不同材料层组合、不同材料厚度,不同切削角度切入,满足叠层材料的层间测试需求,同时步进电机采用微角度闭环控制调节,可以实现特定叠层材料的切削实验测试;

19、6)进行切削应变测试时,利用各工件夹持机构上的叠层材料工件间的位置关系,计算高速相机的帧率,配合磁吸同步触发器,可以拍摄到在高速切削速度下切削过程瞬时的工件应变状态,并结合加速度传感器信号触发功能,满足快速精确的dic拍摄触发条件,确保应变图像的精确性和真实性;

20、7)为了精确拍摄到叠层材料层间及界面的应变图像,在软硬件触发装置基础上,根据叠层材料的材料种数准备对应数量的叠层材料工件,并布置对应数量的工件夹持机构,将各个叠层材料工件安装在各个工件夹持机构上,各个叠层材料工件分别供高速相机精确拍不同界面的切削图像,同时也可从任意位置处开始切削实验的验证,从而本装置及方法可以精确分析叠层材料的任意位置应变信息。

- 还没有人留言评论。精彩留言会获得点赞!