关键工序自动化的方舱总装脉动生产线及其生产方法与流程

本发明涉及方舱自动化生产领域,尤其涉及一种关键工序自动化的方舱总装脉动生产线及其生产方法。

背景技术:

1、方舱作为指控系统等军事设备或医疗等民用设施的主要高机动载体,其在军用、民用市场的需求不断提高,鉴于方舱产品的应用场景,方舱产品普遍具有定制化程度高、多品种、小批量的特点。

2、方舱的总装是方舱生产制作过程中的最重要环节,现阶段方舱总装主要依赖于人工班组式单点作业,生产效率低下,生产占地面积大、物料流动不畅;物料吊装主要依赖车间行车等大型设备,受限于设备数量,作业人员往往需要相互等待,生产资源利用率低;对于外角钻孔、涂胶、铆接这一直接决定方舱总装尺寸和整体强度的关键工序,由于缺乏必要的自动化作业设备,主要依赖于人工作业,作业强度大,且需要人工切换钻孔工具、涂胶工具、铆接工具,往往需要多人配合完成,作业效率低,人力资源浪费严重。现有的自动化设备末端执行器往往只能解决钻孔、涂胶、铆接某一道工序的自动化问题,同样需要多台装备配合使用,造成自动化生产设备建设成本高昂,生产效率提升有限,且会产生较大的累积误差,引起方舱生产质量缺陷,因此难以在实际生产中应用,同时由于方舱产品在拼装时往往会产生一定尺寸、角度误差,现有自动化工艺装备末端执行器难以自适应方舱拼装时造成的误差,进一步降低了产品质量和一致性。

3、少量方舱企业使用的总装过程所采用的自动化施胶、铆接自动化设备,普遍借鉴汽车总装行业机器人设备,只适用于大批量生产,柔性程度差,难以匹配当前方舱行业的实际生产需求,利用率极低。当前方舱总装已成为一众方舱制造企业的瓶颈工序,且由于劳动强度大,人力成本的提高,方舱制造企业也普遍面临着招人难,用人成本高的问题。

4、因此,亟待解决上述问题。

技术实现思路

1、发明目的:本发明的第一目的是提供一种生产效率高的关键工序自动化的方舱总装脉动生产线。

2、本发明的第二目的是提供该键工序自动化的方舱总装脉动生产线的生产方法。

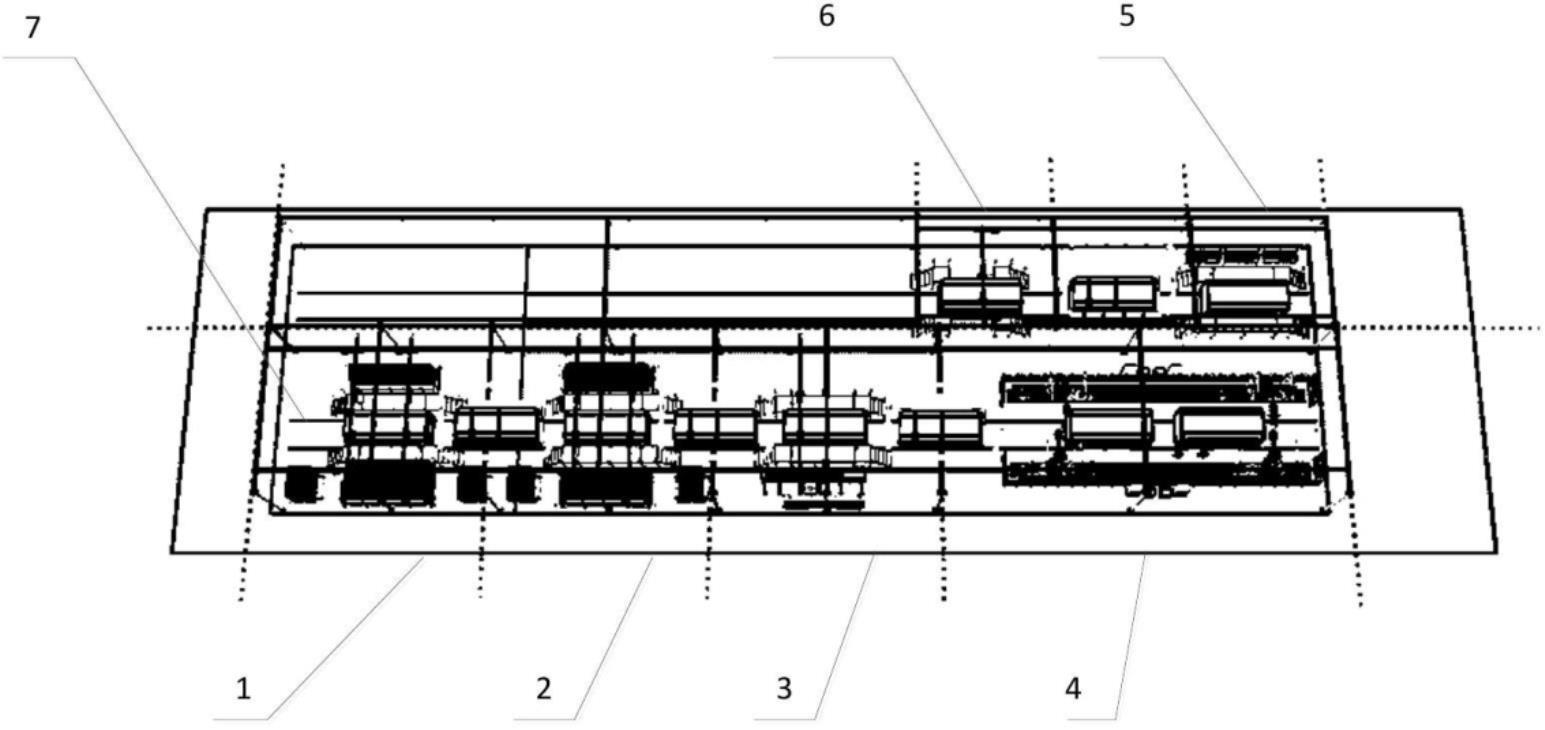

3、技术方案:为实现以上目的,本发明公开了一种关键工序自动化的方舱总装脉动生产线,包括线体基础、依次沿线体基础直线型排布的滑橇安装工位、拼舱工位、角铝安装工位、自动钻铆工位、角件安装工位和附件安装工位,以及方舱转运车;所述自动钻铆工位包括围住自动钻铆工位所在区域的安全光栅、用于升高待安装方舱的顶升升降机构、围绕待安装方舱四周铺设的机器人地轨、可沿着机器人地轨移动的机器人底座、位于机器人底座上的机器人、固定于机器人末端的自动钻铆末端执行器、位于机器人底座上的换刀台、位于机器人底座上的送钉装置、胶泵和位于机器人底座上的胶管送钉管吊装立柱,通过机器人和自动钻铆末端执行器完成方舱角铝的定位、钻孔、换刀、涂胶、拉铆安装工序。

4、其中,顶升升降机构共有模块化的3组,顶升升降机构包括安装基础板、升降电机、底座、涡轮蜗杆升降机、顶块、导向杆、连杆、联轴器和维修遮板,其中安装基础板、升降电机及底座均预先安装在线体地面下,安装基础板与混凝土固定,升降电机及底座固定在安装基础板上,联轴器与涡轮蜗杆升降机通过键连接,连杆与联轴器之间通过键连接,顶块固定在涡轮蜗杆升降机顶部,导向杆与顶块相互连接,维修遮板放置在地面上;根据方舱长度选择合适间距的前、后两组顶升升降机构中升降电机启动,带动其中一个涡轮蜗杆升降机转动,涡轮蜗杆升降机通过联轴器及连杆带动其余涡轮蜗杆升降机转动,在导向杆的导向下,顶块升起,将方舱转运车顶起至机器人后续钻孔和铆接适合的高度。

5、优选的,自动钻铆末端执行器包括x轴伺服定位模块、z轴伺服定位模块和y轴伺服定位模块,y轴伺服定位模块上设置有3d相机模块、钻孔工具模块、涂胶拉铆工具模块和快换接口模块;3d相机模块对方舱角铝进行扫描,根据扫描结果确定角铝位置,得到钻铆位置;再依据钻铆位置与当前位置偏移值,控制x轴伺服定位模块、y轴伺服定位模块和z轴伺服定位模块动作,实现x轴、y轴和z轴方向的精确调节,完成定位工序;在完成钻孔位置的精确定位后,钻孔工具模块对方舱角铝及方舱钻孔;再将自动钻铆末端执行器运输至换刀台,将钻孔工具模块放置预留的工具存放位置,同时将自动钻铆末端执行器运输至预置的涂胶拉铆工具模块处,将快换接口模块对准涂胶拉铆工具模块,实现将钻孔工具模块切换为涂胶拉铆工具模块,将涂胶拉铆工具模块驱动至钻孔处后,完成换刀、涂胶、拉铆作业,将角铝与方舱带胶铆接固定。

6、再者,线体基础包括柔性轨道起重机工业桁架钢构和方舱转运车导向地轨,柔性轨道起重机工业桁架钢构为方舱总装脉动生产线中滑橇安装工位、拼舱工位、角铝安装工位、角件安装工位及附件安装工位的物料辅助吊装机构的安装基础,柔性轨道起重机工业桁架钢构与方舱总装脉动生产线边缘混凝土地面固定,方舱转运车导向地轨与方舱总装脉动生产线地面固定,方舱转运车和方舱转运车导向地轨相适配,方舱转运车可沿着方舱转运车导向地轨来回移动。

7、进一步,滑橇安装工位包括方舱底板料车、滑橇料车、滑橇安装工位柔性轨道起重机主梁、滑橇安装工位柔性轨道起重机平移导轨、舱板翻转吊具和滑橇安装工位电葫芦,底板料车和滑橇料车可推动至滑橇安装工位,方舱转运车可沿方舱转运车导向地轨推至滑橇安装工位中央;2组滑橇安装工位柔性轨道起重机主梁前后间隔设置,滑橇安装工位柔性轨道起重机主梁包括横向设置的梁架、位于梁架上的横移电机以及在横移电机的驱动下与梁架一同沿着滑橇安装工位柔性轨道起重机平移导轨移动的滑动机构,梁架为“工”字型结构,梁架由矩形管焊接而成,梁架包括横梁和两个纵梁,两个纵梁上固定有横移电机,横移电机主轴通过键连接有电机齿轮,与滑动机构的齿轮啮合,带动滑动机构和梁架一同沿柔性轨道起重机平移导轨滑动;滑橇安装工位柔性轨道起重机平移导轨紧固在柔性轨道起重机工艺桁架钢构之上;滑橇安装工位电动葫芦挂装在滑橇安装工位柔性轨道起重机主梁的梁架上,可沿滑橇安装工位柔性轨道起重机主梁的梁架滑动,舱板翻转吊具的吊环挂装在前后两个滑橇安装电动葫芦之上,舱板翻转吊具设有左右2组。

8、优选的,拼舱工位包括方舱舱板料车、拼舱工位人工塌台、拼舱工位柔性轨道起重机主梁、拼舱工位柔性轨道起重机平移导轨、吸盘吊具和锁紧夹具;方舱转运车可沿方舱转运车导向地轨移动,拼舱工位人工塌台两端固定有锁紧夹具,推至方舱转运车两侧,拼舱工位人工塌台通过锁紧夹具与方舱夹紧固定;拼舱工位柔性轨道起重机平移导轨紧固在柔性轨道起重机工艺桁架钢构之上,拼舱工位电动葫芦挂装在拼舱工位柔性轨道起重机主梁的梁架上,可沿拼舱工位柔性轨道起重机主梁的梁架滑动;吸盘吊具通过吊环吊装在拼舱工位电动葫芦之上,可在拼舱工位电动葫芦的带动下升降、平移;

9、吸盘吊具包括框架、均布在框架的下表面且用于吸附舱板的吸盘、伸缩气缸和一组旋转快夹,框架由标准型材搭接而成,框架顶端焊接有两个吊环,可通过吊环将框架吊装在拼舱工位电动葫芦上;吸盘均匀分布在框架上,与框架连接固定,伸缩气缸固定在框架上,与框架螺钉连接固定,框架四角螺接固定有旋转快夹;旋转快夹包括90度回转夹紧气缸和l型夹具;伸缩气缸可带动框架上吸盘和旋转快夹压紧舱板,回转夹紧气缸可带动l型夹具90度翻转夹紧舱板。

10、再者,角铝安装工位包括角铝辅助施胶设备、角铝料车、角铝安装工位人工塌台、角铝安装工位柔性轨道起重机主梁和角铝安装工位柔性轨道起重机平移导轨;方舱转运车可沿方舱转运车导向地轨由人工推至工位中心,角铝安装工位人工塌台可由人工推至方舱转运车两侧与地面固定;拼舱工位柔性轨道起重机平移导轨)紧固在柔性轨道起重机工艺桁架钢构之上;角铝安装工位电动葫芦挂装在角铝安装工位柔性轨道起重机主梁的梁架上,可沿角铝安装工位柔性轨道起重机主梁的梁架滑动。

11、进一步,角件安装工位包括角件料车和角件安装工位人工塌台,角件料车推至工位一侧,方舱转运车推至角件安装工位中央位置,角件安装工位人工塌台推至线体基础两侧锁紧。

12、优选的,附件安装工位包括附件料车、附件安装工位人工塌台、附件安装工位柔性轨道起重机平移导轨、附件安装工位柔性轨道起重机主梁和附件安装工位电动葫芦,物料转运放置在线体四周,方舱转运车可沿方舱转运车导向地轨推至工位中央;附件安装工位柔性轨道起重机平移导轨紧固在柔性轨道起重机工艺桁架钢构之上,附件安装工位电动葫芦挂装在附件安装工位柔性轨道起重机主梁的梁架上,可沿附件安装工位柔性轨道起重机主梁的梁架滑动。

13、本发明一种关键工序自动化的方舱总装脉动生产线的生产方法,包括如下步骤:

14、在工作开始时,首先将方舱转运车推到滑橇安装工位中央,并将方舱转运车定位锁紧,操作滑橇安装工位电葫芦,通过舱板翻转吊具将底板吊装至方舱转运车之上,从滑橇料车中取出滑橇,将滑橇放置在舱板之上,划线并使用拉铆枪带胶铆接安装滑橇,安装完毕后,操作滑橇安装工位电葫芦,在滑橇安装工位柔性轨道起重机主梁及滑橇安装工位柔性轨道起重机平移导轨上滑动,将方舱底板吊起,并通过舱板翻转吊具,将方舱底部翻转360度后,重新放置在方舱转运车之上,解锁方舱转运车;

15、将方舱转运车移动至拼舱工位中央,并将方舱转运车锁紧,使用吸盘吊具,将侧板、端板、顶板通过吸盘吸牢,再通过伸缩气缸顶升,进而带动旋转快夹,将舱板两侧夹持牢固,再通过拼舱工位柔性轨道起重机主梁和拼舱工位柔性轨道起重机平移导轨,移动舱板,将舱板搬运至方舱转运车上方,插入滑橇后伸缩气缸回退,旋转快夹和吸盘松开;在拼舱工位人工塌台上对舱板进行拼装,拼装前在舱板拼接处施胶,拼装完成后,使用锁紧夹具将舱板夹紧,方舱转运车解锁;

16、将方舱转运车人工沿方舱转运车导向地轨,推至角铝安装工位中央,从角铝料车中拿出角铝,将角铝放置在角铝辅助施胶设备上,输入角铝参数,通过角铝辅助施胶设备对角铝进行施胶,施胶完成后,通过角铝安装工位电葫芦将角铝吊起,再通过角铝安装工位柔性轨道起重机主梁及角铝安装工位柔性轨道起重机平移导轨带动角铝至方舱转运车上方,登至角铝安装工位人工塌台,将角铝取下,放置在方舱安装位置,将角铝与方舱贴合牢固后,使用拉铆枪在端头初步拉铆固定角铝,保证角铝不掉落;

17、操作人员将方舱转运车沿方舱转运车导向地轨推至自动钻铆工位中央,锁紧后退出当前工位,安全光栅启动;在方舱总装生产管理系统,选择对应的产品型号和方舱参数,启动自动钻铆;顶升升降机构依据方舱总装生产管理系统中所选择的方舱型号参数,若参数中方舱长度大于5m,则前、后两组顶升升降机构中升降电机启动,带动1个涡轮蜗杆升降机转动,涡轮蜗杆升降机通过联轴器及连杆带动其余涡轮蜗杆升降机转动,在导向杆的导向下,顶块升起,将方舱转运车顶起至机器人后续钻孔、铆接较为适合的高度;机器人在机器人底座的带动下沿机器人地轨滑动,通过机器人自动钻铆末端执行器自动对角铝进行安装,主要过程包括定位、钻孔、换刀、涂胶、拉铆五个阶段;

18、在定位阶段,主要通过机器人带动方舱自动化钻铆末端执行器运动到一条棱上的角铝附近,首先根据3d相机模块对方舱角铝的扫描结果,确定角铝位置,进一步的再确认钻铆位置,再依据钻铆位置与当前位置偏移值,发送信号至x轴伺服电机,x轴伺服电机转动并带动x轴传动齿轮组转动,由x轴传动齿轮组带动x轴丝杆运动副的x轴丝杠转动,x轴丝杠带动x轴丝杠滑块滑动,x轴丝杠滑块进而通过y轴固定块带动y轴滑块,在x轴线性导轨上线性滑动,实现x轴方向的精确调节;y轴伺服电机依据当前y位置偏差值,带动y轴丝杆运动副转动,带动y轴丝杆运动副的y轴丝杠转动,y轴丝杠带动y轴丝杠滑块滑动,y轴丝杠滑块进而通过z轴固定块带动z轴滑块在y轴线性导轨上做直线运动,实现在y方向的尺寸精确调节;z轴伺服电机转动并带动z轴传动齿轮组转动,由z轴传动齿轮组带动z轴丝杆运动副的z轴丝杠转动,z轴丝杠带动z轴丝杠滑块滑动;

19、在完成钻孔位置的精确定位后,在钻孔阶段通过主轴电机带动排钻对方舱角铝及方舱钻孔,每次可同时钻四个孔;再通过自动化工艺装备将方舱自动化钻铆末端执行器运输至换刀台,将钻孔工具模块,放置预留的工具存放位置,同时将钻孔快换盘处于开启状态,放下钻孔工具模块,同时将自动钻铆末端执行器运输至涂胶拉铆模块处,将快换接口模块对准涂胶拉铆模块,将涂胶拉铆模块涂胶拉铆机构快换盘关闭,将涂胶拉铆模块夹起,实现将钻孔工具模块切换为涂胶拉铆模块,将涂胶拉铆模块驱动至钻孔处后,涂胶气缸带动胶枪运动,对前面两个孔完成涂胶作业,对孔先进行涂胶,涂胶拉铆气缸回退,完成涂胶作业,同时拉铆气缸带动铆枪对已施胶的两个孔在涂胶的同时进行拉铆,将角铝与方舱带胶铆接固定,如此循环直至完成所有方舱角铝与方舱大板的铆接固定;

20、反复直至完成所有棱边外角铝的铆接,机器人在机器人底座的带动下,沿机器人地轨滑动,回到原点,光栅解除,人工进入自动钻铆工位,将方舱转运车解除锁定;

21、将方舱转运车沿方舱转运车导向地轨推至角铝安装工位,并将方舱转运车锁定,人工在角件安装工位塌台上,将角件螺接或铆接安装在方舱四角;

22、将方舱转运车沿方舱转运车导向地轨推至附件安装工位,按方舱图纸从附件料车中拿取安装附件,安装时也可使用附件安装工位电葫芦将附件吊装,通过附件安装工位柔性轨道起重机平移导轨或附件安装工位柔性轨道起重机主梁将工件吊装至舱顶,站在附件安装工位人工塌台将附件安装到位,完成方舱的一次脉动式总装作业;再依次循环,直至所有方舱均总装完成。

23、有益效果:与现有技术相比,本发明具有以下显著优点:本发明在线体设计阶段,根据当前方舱总装工艺多品种的特点,总体采用脉动式流水作业,在滑橇安装、拼舱阶段依据舱板特点,设计专用的舱板翻转吊具,充分降低作业强度,提升作业效率;在方舱角铝安装,这一当前方舱的瓶颈工序,设计了专用的自动化工业装备,采用工业机器人带动自动钻铆末端执行器的方式,依照方舱角铝安装必要工艺流程,实现了角铝钻孔、涂胶、铆接的全流程自动化;同时针对采用现有工业机器人示教时间长,方舱拼装过程误差大、尺寸一致性差难以通过普通自动化装备直接加工这一缺陷,采用通过3d线激光扫描,进行角铝位置的自动存储及捕获,为适应方舱角铝铆接工艺的高精度要求,通过3d线激光扫描,通过捕获方舱位置,在自动钻铆机构中伺服调节,实现x、y和z三个方向的精度精确调节,保证钻孔、铆接、涂胶过程的精确定位;同时为保证节拍,采用了排钻及铆接、涂胶一体化的末端执行器设计,实现了方舱总装过程的脉动式流水作业,提升了方舱作业的物料流动性、作业标准化及一致性,提升了总装效率;同时本发明针对方舱生产过程,通常具备的多品种、小批量的生产特点,在线体整体布局设计时,结合方舱总装专用的生产管理系统,实现了方舱总装过程的参数化管理,在线体设计时,充分考虑方舱的总装过程的柔性生产需求,依据方舱生产工序的通用性进行线体工位划分,线体布局可兼容3-7m方舱的总装,自动钻铆工位配有3d相机等智能感知设备,可依据方生产管理系统下发的生产任务,适应方舱尺寸及位置变化,自动规划加工路径,可适用于多类型方舱同时总装生产,进一步降低方舱总装生产成本,提升生产效率。

- 还没有人留言评论。精彩留言会获得点赞!