一种金属薄壁管阵列多孔材料的一次性整体冶金连接方法

本发明属于多孔材料,特别涉及一种金属薄壁管阵列多孔材料的一次性整体冶金连接方法。

背景技术:

1、金属薄壁管是近年来应用广泛的轻量化材料,因其特有的轻质薄壁特性,在受到冲击挤压时,能通过大塑性变形吸收能量,具有优越的吸能特性及低廉的制造成本,已广泛应用在汽车、航空航天、高端装备制造、海洋工程等诸多领域。研究发现,由多根金属薄壁管相互连接形成的金属薄壁管阵列多孔结构,相比单一金属薄壁管具有更显著的性能优势,它不仅拥有现有泡沫多孔材料本身存在的各项性能,同时其管孔形状和尺寸、孔隙率可控,孔洞分布也更加均匀。

2、当前,实现金属薄壁管在原子尺度上冶金连接的制备方法,主要以焊接和3d打印为主,但这些方法均存在一定弊端。例如:

3、1、焊接方法(如钎焊、电阻焊等)存在以下缺陷:①对于表面容易形成致密氧化膜的金属材料,焊接方法难以去除表面氧化膜,且焊接温度接近基体金属熔点,整体焊接难度较大;②焊接过程可能会造成焊料未完全铺展,在孔隙处形成堆积,部分焊料可能会下漏汇集造成整体结构的不均匀,难以保证材料致密度;③额外堆积的焊料若与薄壁管材料不匹配,可能会与薄壁管基体材料发生反应,产生脆性物质,这会导致薄壁管组的整体连接强度降低;④在焊接区,焊缝处的温度高、远离焊缝的位置温度低,产生温度梯度,导致焊接界面的热应力大,整体结构热应力不均匀,极易导致薄壁管阵列结构在焊接界面处产生开裂甚至造成结构的整体失效;⑤焊接工艺也很容易造成材料的氧化,影响材料的整体性能;⑥需要特别注意的是,对于尺寸小(管孔尺寸≤5mm)、壁厚薄(壁厚≤0.5mm)的金属薄壁管,阵列排布后所形成的孔隙空间十分狭窄,焊接过程的残余焊料很容易将其堵塞,导致整体孔隙率降低,同时这样的金属薄壁管本身结构尺寸微小,相邻管壁之间的贴合面积狭长细小,这也极大地增加了焊接难度,因此很难通过焊接的手段实现这类金属薄壁管的连接。

4、2、3d打印存在以下弊端:首先,3d打印需要对基体粉末进行逐层堆叠,这将导致金属薄壁管阵列多孔材料的整体制备效率低、制备流程复杂,成本也更高。其次,在靠近打印点位置产生微熔池,导致该位置处的温度高;而远离打印的位置,温度低。因此,与焊接技术一样,该方法同样存在热应力以及应力分布不均匀的问题。最后,对于尺寸小(管孔尺寸≤5mm)、壁厚薄(壁厚≤0.5mm)的金属薄壁管,阵列排布后所形成的孔隙空间十分狭窄,且相邻管壁之间的贴合面积小,若要保证整体结构的完整性和致密度,需要精确调控3d打印的精度,否则在微小孔隙处可能会造成材料的残余和堆积,导致孔隙率和强度的降低,因此对于实现这类金属薄壁管的阵列冶金连接,3d打印技术也面临很大的困难。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提供了一种金属薄壁管阵列多孔材料的一次性整体冶金连接方法,本发明一次性整体冶金连接方法操作简便,能够实现对金属薄壁管的高效冶金连接,特别是对尺寸小(管孔尺寸≤5mm)、壁厚薄(壁厚≤0.5mm)的金属薄壁管的高效冶金连接,所制得的金属薄壁管阵列多孔材料具备良好的力学性能和能量吸收能力。

2、本发明的发明构思为:本发明利用材料受热发生膨胀的基本特性,在进行真空烧结的过程中,金属薄壁管和约束外壳受热均会产生一定热膨胀,由于约束外壳的热膨胀系数小于金属薄壁管的热膨胀系数,约束外壳的热膨胀程度小于金属薄壁管的热膨胀程度,导致金属薄壁管无法自由膨胀,引起相邻金属薄壁管的管壁之间产生相互挤压,增加了烧结过程的相邻金属薄壁管外壁之间的结合面积,缩短了管壁接触界面原子的扩散距离,增大了原子之间的扩散速率,能够在不额外施加外力基础下更快形成烧结颈,同时温度的升高也能进一步加快原子之间的扩散速率,这一系列效应共同作用,实现了相邻金属薄壁管接触界面间的高效、快速的原子尺度冶金结合,最终实现了高性能的金属薄壁管阵列多孔材料的一次性整体原位制备。

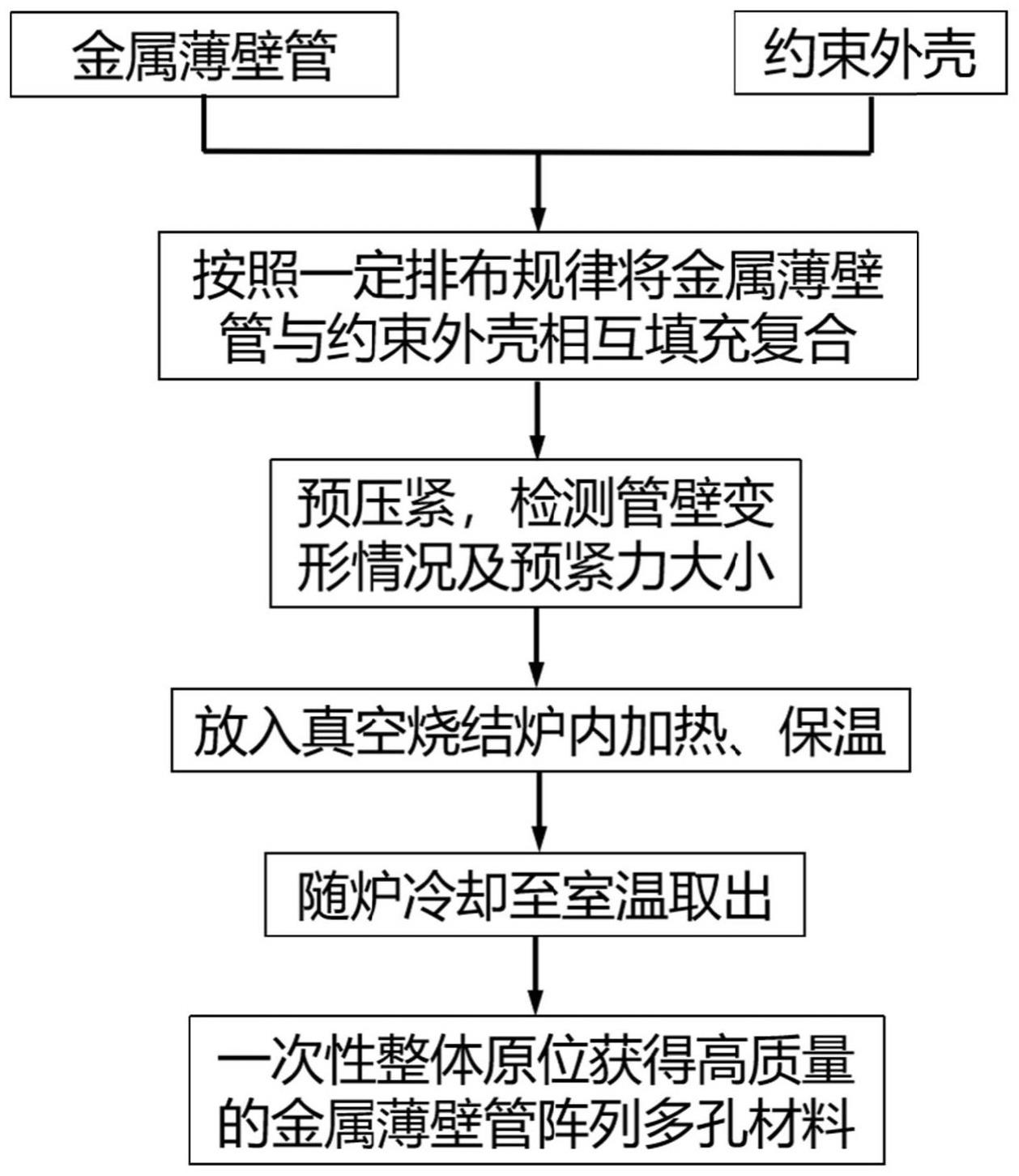

3、本发明第一方面提供了一种金属薄壁管阵列多孔材料的一次性整体冶金连接方法,包括以下步骤:

4、将若干金属薄壁管以阵列方式排布于约束外壳中,并通过所述约束外壳对若干金属薄壁管进行限位固定,得到预制体;

5、将所述预制体进行真空烧结,除去所述约束外壳,得到金属薄壁管阵列多孔材料;

6、其中,相邻的所述金属薄壁管的管壁之间贴合连接;所述金属薄壁管的管壁与所述约束外壳的内壁贴合连接;所述约束外壳的热膨胀系数<所述金属薄壁管的热膨胀系数。

7、根据本发明的一些实施方式,所述金属薄壁管的管孔尺寸≤200mm,所述金属薄壁管的管壁厚度≤10mm。进一步的,所述金属薄壁管的管孔尺寸≤50mm,所述金属薄壁管的管壁厚度≤5mm。进一步的,所述金属薄壁管的管孔尺寸≤5mm,所述金属薄壁管的管壁厚度≤0.5mm。进一步的,所述金属薄壁管的管孔尺寸≤2mm,所述金属薄壁管的管壁厚度≤0.1mm。进一步的,所述金属薄壁管的管孔尺寸为0.5-2mm,所述金属薄壁管的管壁厚度为0.05-0.1mm。

8、根据本发明的一些实施方式,金属薄壁管的材质选自铁、铝、钛、铜、镁、钢、锌、镍、钼和钨中的至少一种;若干金属薄壁管为相同材质的金属薄壁管的混合或者不同材质的金属薄壁管的混合。

9、根据本发明的一些实施方式,金属薄壁管的管孔形状包括但不限于圆形、方形、三角形、六边形或八边形;若干金属薄壁管为管孔形状相同的金属薄壁管的混合或者管孔形状不同的金属薄壁管的混合。可以理解的是,金属薄壁管的管孔形状为圆形时,管孔尺寸≤5mm是指圆形的直径≤5mm;金属薄壁管的管孔形状为方形时,管孔尺寸≤5mm是指方形的最长边的长度≤5mm;金属薄壁管的管孔形状为三角形时,管孔尺寸≤5mm是指三角形的最长边的长度≤5mm;金属薄壁管的管孔形状为六边形或八边形时,管孔尺寸≤5mm是指六边形或八边形的距离最远的两个角之间的距离≤5mm。

10、根据本发明的一些实施方式,所述真空烧结的条件包括:升温速率为1-200℃/min,保温温度为300-3000℃,保温时间为0.5-5h,真空度≤5×10-2pa。升温曲线应根据具体金属种类及其热膨胀系数变化而定,以确保相邻金属薄壁管之间经过一定时间、一定温度的保温后,实现在原子尺度上的冶金结合;通过调整真空度,能够防止材料发生氧化。进一步的,所述真空烧结的条件包括:升温速率为5-50℃/min,保温温度为650-1200℃,保温时间为0.5-1h,真空度为10-5-5×10-2pa。

11、根据本发明的一些实施方式,所述金属薄壁管与所述约束外壳之间不发生化学反应和物理扩散。约束外壳应具有足够的高温强度,确保约束外壳在高温(1000-3000℃)状态下不发生软化和开裂失效,以保证高温烧结过程中约束外壳能够始终约束金属薄壁管的自由膨胀。约束外壳的材料可以为高温强度高和高温热稳定性好的金属(例如高熔点的难熔金属钨、钼、铌、钽、锆等)、耐高温陶瓷(氧化物陶瓷、碳化物陶瓷、氮化物陶瓷、硼化物陶瓷等)、耐高温玻璃、耐高温塑料等,但不限于以上材料。

12、根据本发明的一些实施方式,所述约束外壳的形状包括但不限于方块形、圆柱形、棱柱形、六边形或八边形。约束外壳的尺寸应根据若干金属薄壁管阵列排布的尺寸进行选择匹配,以保证二者之间的过盈配合。

13、根据本发明的一些实施方式,所述排布主要按照具体工程需求来设计确定,可以是矩形阵列排布、六边形阵列排布或梯形阵列排布等,也可以是将形状不同的金属薄壁管,和/或管孔尺寸不同的金属薄壁管,和/或壁厚不同的金属薄壁管相互交错排列形成周期或梯度结构等。

14、根据本发明的一些实施方式,在进行所述排布前,还包括采用清洗剂对所述金属薄壁管和约束外壳进行超声清洗,干燥的步骤。超声清洗可除去表面的油污和杂质。

15、根据本发明的一些实施方式,在进行所述排布前,还包括在所述约束外壳的内壁喷涂脱模剂的步骤。脱模剂能够进一步避免约束外壳和金属薄壁管产生部分粘接,方便除去约束外壳。脱模剂可以选自不与金属薄壁管发生发应的耐热性脱模剂,如氮化硼、碳化硅等。

16、根据本发明的一些实施方式,在进行所述真空烧结前,还包括将所述预制体进行预压紧的步骤,所述预压紧的过程为:在所述金属薄壁管与约束外壳之间嵌入片状约束材料;所述片状约束材料的热膨胀系数<所述金属薄壁管的热膨胀系数,所述片状约束材料与所述金属薄壁管之间不发生化学反应和物理扩散。通过预压紧可以使相邻金属薄壁管的管壁之间在不发生塑性变形的基础上产生初始挤压力,能进一步保证约束外壳内部的各金属薄壁管之间,以及最外层金属薄壁管与约束外壳之间更加紧密贴合。可以采用相关仪器(如压力传感器)检验相邻金属薄壁管之间的压紧力,检验预压紧合格的标准是:当相邻金属薄壁管之间的压紧力接近金属薄壁管材料的塑性屈服强度,且在自由状态下无法从约束外壳内直接取出金属薄壁管。预压紧应该在不超过金属薄壁管屈服强度的前提下进一步保证金属薄壁管之间紧密贴合,使金属薄壁管与约束外壳之间形成过盈配合。具体的,可以在最外层管壁和约束外壳内壁之间嵌入片状约束材料,以进一步对约束外壳中的金属薄壁管整体进行固定。片状约束材料的成分与约束外壳的成分相同或不同。片状约束材料为耐高温材料,可以为耐高温陶瓷片、耐高温玻璃片、耐高温塑料片等,确保片状约束材料在高温(1000-3000℃)状态下不发生软化和开裂失效,这样在加热过程会由于受热膨胀使金属薄壁管之间更为紧密地贴合。

17、本发明第二方面提供了一种金属薄壁管阵列多孔材料,由上述实施方式所述的一次性整体冶金连接方法制得。

18、本发明第三方面提供了上述第二方面所述的金属薄壁管阵列多孔材料在吸能缓冲,和/或电磁屏蔽,和/或隔热,和/或隔音方面的应用。

19、相对于现有技术,本发明的有益效果如下:

20、1)本发明一次性整体冶金连接方法充分利用了约束外壳材料与金属薄壁管材料的热膨胀系数的差异,真空烧结过程由于金属薄壁管的膨胀程度大于约束外壳,膨胀受到约束外壳的限制,造成相邻金属薄壁管管壁之间相互挤压,从而引起管壁接触面积的增大,增加了原子在管壁之间的扩散通量,原子扩散速率增大,增大了管壁之间的连接面积,最终实现了金属薄壁管阵列多孔材料的高强度一次性整体冶金连接;本发明一次性整体冶金连接方法操作简便,能够实现对各种尺寸的金属薄壁管的高效冶金连接,特别是对尺寸小(管孔尺寸≤5mm)、壁厚薄(壁厚≤0.5mm)的金属薄壁管的高效冶金连接,所制得的金属薄壁管阵列多孔材料具备良好的力学性能和能量吸收能力。

21、2)本发明一次性整体冶金连接方法通过管壁与管壁的贴合实现相邻金属薄壁管直接的冶金连接,并形成阵列结构,在管壁与管壁之间不需要添加任何金属或者陶瓷粉末、块体、薄片等第三类用于实现管与管冶金连接的物质,能够避免管壁与管壁之间通过填充粉末进行烧结连接存在的强度低、粉体易脱落、成形性差、工艺流程复杂等弊端;同时也不需要使用纤维材料对金属薄壁管进行排列固定,流程简单、成本低、操作难度系数小,也更加易于实现。

22、3)本发明一次性整体冶金连接方法利用真空烧结的方式来实现金属薄壁管的彼此冶金连接,在烧结的过程中,金属薄壁管阵列整体始终处于真空状态和相同的温度环境中,薄壁管阵列在不同位置的温度场均匀,避免了传统制备方法由于温度不均而带来的热应力问题以及制备过程带来的金属管薄壁氧化问题。

23、4)本发明一次性整体冶金连接方法在解决传统制备工艺存在的问题基础上,能有效解决当前对于尺寸小(管孔尺寸≤5mm)、壁厚薄(壁厚≤0.5mm)的毛细金属薄壁管的连接制备难度大,薄壁管之间界面连接强度低、力学性能不足的问题,能够实现金属薄壁管阵列多孔材料的一次性整体原位冶金结合与成型,实现对尺寸较小的毛细金属薄壁管的高效、高质量冶金连接,为小尺寸金属薄壁管的连接制备奠定了基础。

- 还没有人留言评论。精彩留言会获得点赞!