预制梁钢筋骨架及其快速成型方法与流程

本发明属于建筑施工,具体涉及一种预制梁钢筋骨架及其快速成型方法。

背景技术:

1、目前,桥梁预制小箱梁、预制t梁等预制梁的生产正逐渐向自动化、智能化生产迈进,预制梁的模板安装、混凝土浇筑、预应力张拉和压浆等工序自动化程度越来越高,但由于预制梁纵向钢筋(也称纵筋)外设置密集横向箍筋、梁的顶板/底板/腹板钢筋部品之间有交错、钢筋较细柔相比钢结构自动化更难、传统设计并未考虑机械自动化加工等原因,目前预制梁的钢筋加工及安装工序仍然自动化程度偏低,梁钢筋的自动化加工仅限于单根钢筋的调直、剪切、弯箍等步骤,对于梁钢筋加工后,半成品的组装成型,目前尚无成熟的自动化解决方案,组装质量得不到保证,且需要耗费大量人工,效率低,满足不了高效施工要求。

2、对于预制箱梁钢筋的自动化加工及组装,目前已出现的解决方案有以下几种:

3、第一种方案是改变设计方法,按照机械自动化加工的思路进行设计,比如将预制箱梁钢筋设计成多层网片形式,自动化加工成形,然后由下至上进行逐层叠加,但该方案需要设计方突破传统设计方法和现有规范标准,进行大胆尝试和创新,同时需要进行大量试验和验证,以确保钢筋结构形式改变不会对结构受力产生影响,该方式目前并不具备大面积应用的条件。

4、第二种方案是将一个底板箍筋和两个单腹板箍筋,先焊接形成一个三合一的u形框,并采用上述方式焊接形成更多个u型框,再沿纵向将多个u形框放置在胎架上,利用多个纵筋与多个u形框进行组装,形成底腹板钢筋骨架,最后再将底腹板钢筋骨架与顶板钢筋骨架连接形成整体。该方案中,需要进行大量的纵筋穿插作业以及钢筋交叉点固定(绑扎或焊接,下同)作业。由于预制梁的纵筋位于箍筋的内侧,导致机械自动化实施难度较大,且顶板钢筋骨架仍要另外单独成型,整体施工效率非常低。

5、由于上述思路存在诸多不足,亟需提出一种新的解决思路。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提出一种预制梁钢筋骨架及其快速成型方法,用于解决现有梁钢筋骨架成型施工效率低的问题。

2、第一方面,本发明提供一种预制梁钢筋骨架的快速成型方法,包括以下步骤:

3、图纸细化处理;所述图纸细化处理包括:基于梁钢筋骨架的总体设计构造图,将拟施工的梁钢筋骨架分解为包括底板钢筋部品、顶板钢筋部品以及两个腹板钢筋部品的四个钢筋部品,得到每个钢筋部品的部品构造图;每个钢筋部品包括多个纵筋以及沿纵筋的纵向布置的多个箍筋;基于所述部品构造图,获取所述箍筋的弯折信息,对钢筋部品进行展开铺平处理,使箍筋反向弯折铺平为横筋,得到钢筋部品的展开图;所述弯折信息包括箍筋的弯折点位置和弯折角度;

4、钢筋部品成型;所述钢筋部品成型包括:基于所述展开图,将多个纵筋和多个横筋排布固定为网片结构;基于所述弯折信息,对所述网片结构的横筋进行弯折处理,使横筋弯折为箍筋,同步完成钢筋部品的成型;

5、梁钢筋骨架成型;所述梁钢筋骨架成型包括:将底板钢筋部品吊装至胎架上,再将两个腹板钢筋部品吊装固定于底板钢筋部品的两侧,再将顶板钢筋部品吊装固定于两个腹板钢筋部品的顶部,完成梁钢筋骨架的成型。

6、进一步地,所述对钢筋部品进行展开铺平处理的步骤包括:

7、基于所述部品构造图,建立纵向的参照线,使参照线与所述钢筋部品的全部箍筋具有交点,将每个箍筋在交点处断开,并沿箍筋长度方向展开铺平钢筋部品的全部箍筋以及纵筋,得到钢筋部品的用于施工网片结构的展开图。

8、进一步地,所述基于弯折信息,对所述网片结构的横筋进行弯折处理的步骤包括:

9、基于所述部品构造图的每个箍筋的全部弯折点的位置以及每个弯折点的弯折角度,确定每个箍筋反向弯折铺平为横筋后,横筋对应的全部弯折点的位置以及每个弯折点的弯折角度;基于所述横筋的弯折点的位置和弯折角度,对所述网片结构的横筋进行弯折处理。

10、进一步地,所述对网片结构的横筋进行弯折处理的步骤包括:对所述网片结构的全部横筋的弯折点的位置和弯折角度进行统计分类;将弯折角度相同且位于同一纵向的弯折点归为同一类,利用弯折机械,对所述网片结构的同一类弯折点进行同步弯折处理。

11、进一步地,所述图纸细化处理还包括:基于所述总体设计构造图和部品构造图,确定四个钢筋部品具有重叠的冲突纵筋;所述将多个纵筋和多个横筋排布固定为网片结构的步骤中,仅排布固定横筋和不具有冲突的纵筋,在网片结构上预留出用于排布冲突纵筋的目标空位;所述将顶板钢筋部品吊装固定于两个腹板钢筋部品的顶部之后,再将冲突纵筋穿插固定至所述目标空位。

12、进一步地,所述图纸细化处理还包括:在所述总体设计构造图和所述展开图中标记出冲突纵筋。

13、进一步地,所述图纸细化处理还包括:当梁钢筋骨架具有变截面段时,基于所述总体设计构造图和部品构造图,确定每个钢筋部品的变截面段以及该变截面段的箍筋;对每个钢筋部品进行展开铺平处理时,隐藏其变截面段的箍筋,得到每个钢筋部品隐藏变截面段箍筋的展开图;所述将多个纵筋和多个横筋排布固定为网片结构的步骤中,在网片结构的纵筋上预留用于排布变截面段箍筋的目标空段;所述将顶板钢筋部品吊装固定于两个腹板钢筋部品的顶部之后,再将每个钢筋部品的变截面段的箍筋安装在对应的目标空段。

14、进一步地,所述图纸细化处理还包括:当梁钢筋骨架具有变截面段时,基于所述总体设计构造图和部品构造图,并结合每个钢筋部品的横截面变化情况,将每个钢筋部品沿纵向依次划分为跨中标准段、变截面段和端部标准段;获取箍筋的弯折信息,确定箍筋的分解展开点,对钢筋部品的每个箍筋在分解展开点处进行展开铺平处理,使箍筋反向弯折铺平为横筋,得到钢筋部品的展开图;基于箍筋的弯折信息,将展开图的跨中标准段沿横向依次划分为a1区、a2区、a3区和a4区;将展开图的变截面段沿横向依次划分为b1区、b2区、b3区和b4区;将展开图的端部标准段沿横向依次划分为c1区、c2区、c3区和c4区;其中,a2区、b2区和c2区的横向宽度相同,且依次沿纵向布置;

15、所述将多个纵筋和多个横筋排布固定为网片结构的步骤包括:排布所述跨中标准段、变截面段和端部标准段的横筋;排布所述a2区、b2区、c2区、a4区、b4区和c4区的纵筋;焊接固定a2区、b2区、c2区和a4区的纵筋和横筋;临时绑扎b4区和c4区的纵筋和横筋;

16、所述对网片结构的横筋进行弯折处理的步骤包括:以a1区与a2区的相交边界线为第一弯折引导线,整体弯折所述网片结构的跨中标准段、变截面段和端部标准段的横筋;以a2区与a3区的相交边界线为第二弯折引导线,整体弯折所述网片结构的跨中标准段、变截面段和端部标准段的横筋;以a3区与a4区的相交边界线为第三弯折引导线,弯折所述网片结构的跨中标准段的横筋;以b3区与b4区的相交边界线为第四弯折引导线,弯折所述网片结构的变截面段的横筋;以c3区与c4区的相交边界线为第五弯折引导线,弯折所述网片结构的端部标准段的横筋。

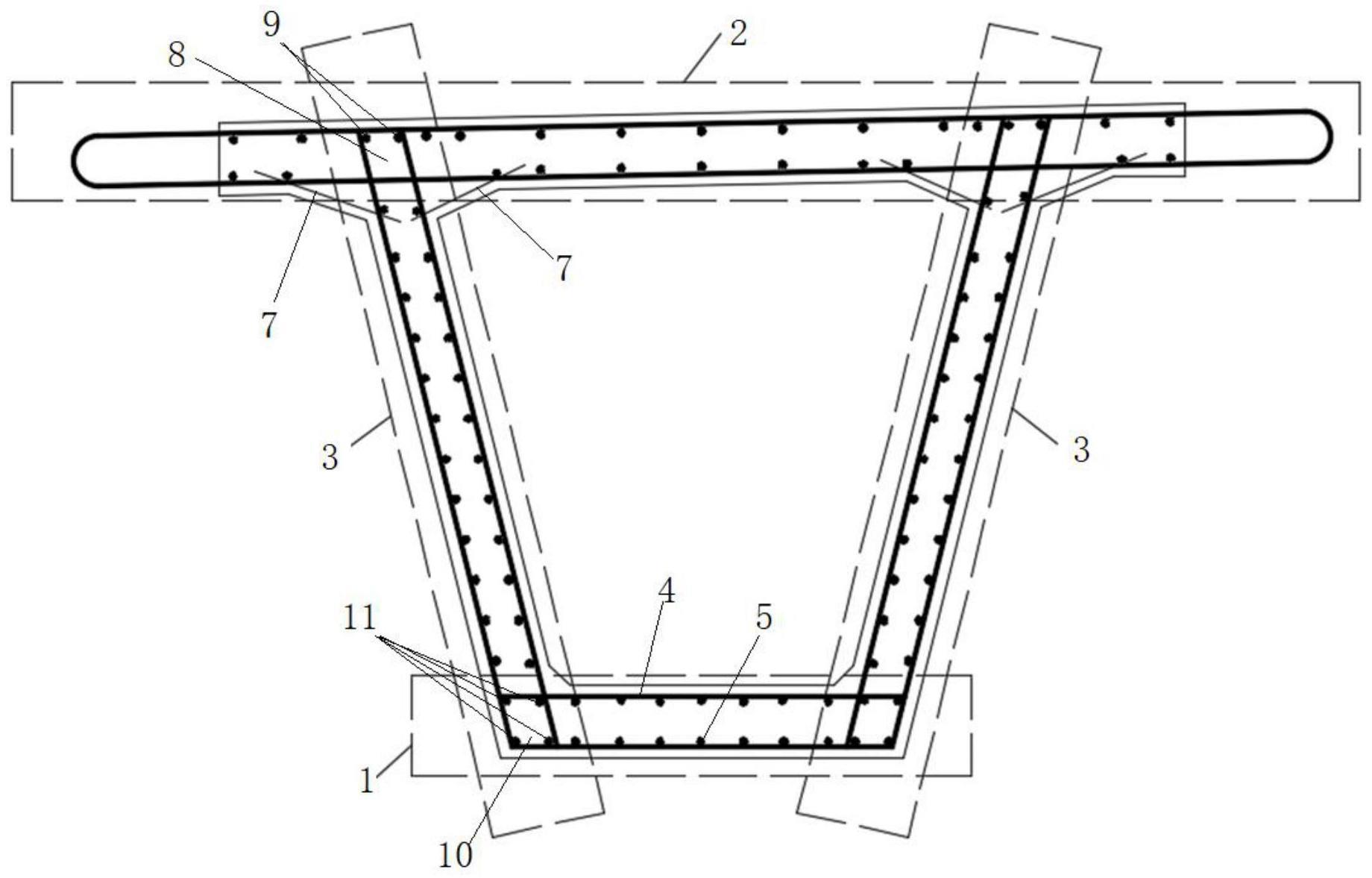

17、第二方面,本发明还提出一种预制梁钢筋骨架,利用上述任一项技术方案的预制梁钢筋骨架的快速成型方法施工完成,所述预制梁钢筋骨架包括预制的四个钢筋部品;每个钢筋部品包括沿纵向布置的多个箍筋以及设置在箍筋内侧的多个纵筋;每个钢筋部品由网片结构弯折成型,每个网片结构包括相固定的多个纵筋和多个横筋;四个钢筋部品包括底板钢筋部品、顶板钢筋部品以及两个腹板钢筋部品;两个腹板钢筋部品分别固定于底板钢筋部品的两侧,所述顶板钢筋部品固定于两个腹板钢筋部品的顶部。

18、进一步地,所述腹板钢筋部品的箍筋与所述顶板钢筋部品的箍筋沿纵向投影形成有第一重叠区;所述第一重叠区穿插有第一纵筋,所述第一纵筋为所述腹板钢筋部品和所述顶板钢筋部品在所述第一重叠区的共用纵筋;所述腹板钢筋部品的箍筋与所述底板钢筋部品的箍筋沿纵向投影形成有第二重叠区;所述第二重叠区穿插有第二纵筋,所述第二纵筋为所述腹板钢筋部品和所述底板钢筋部品在所述第二重叠区的共用纵筋。

19、进一步地,所述预制梁钢筋骨架还包括斜向筋,所述斜向筋的两端分别与所述腹板钢筋部品和顶板钢筋部品连接。

20、本发明的有益效果包括:

21、1、通过将拟施工梁钢筋骨架分解为四个钢筋部品,再对每个钢筋部品的部品构造图进行展开铺平处理,得到展开图,基于展开图排布固定实体的纵筋和横筋,并对形成的网片结构进行弯折处理,以完成钢筋部品的成型,再将四个钢筋部品组装形成梁钢筋骨架,实现了梁钢筋骨架的快速组装成型。

22、2、该方法未改变原设计方案和思路,只改变了现有生产工艺,无需进行设计变更,符合设计及规范要求。

23、3、可通过机械实现网片结构的纵筋和横筋的排布固定,也可通过机械实现网片结构的弯折处理,整个施工过程机械化程度高,避免了常规传统作业时,大量人工进行摆箍筋、穿纵筋、钢筋交叉点固定等作业,相比于常规传统作业中,每个箍筋都需要单个进行弯箍的步骤,大量节省人工成本,作业效率也得到大幅提高。

24、4、通过先施工网片结构,再整体弯折的方式,解决了目前无法实现利用机械自动将纵筋穿入箍筋内部的问题。钢筋部品的成型可由机械自动化加工,加工精度高,焊接质量好,梁钢筋骨架整体加工质量较传统方法,得到大幅提高。

25、5、该方法可推广应用至桥梁、建筑等多个领域的多种梁形,比如t形梁、工形梁、矩形梁等,大幅提高梁结构的钢筋加工自动化程度,提高工效,节约人工。

- 还没有人留言评论。精彩留言会获得点赞!