一种金属薄板高效自动化压花滚花机的制作方法

本发明涉及压花滚花机,具体为一种金属薄板高效自动化压花滚花机。

背景技术:

1、压花滚花机,利用有一定形状的花轮在某种材料上滚花形或压花形的一种设备,滚花的形状有花轮的形状而定,机器只需要更换花轮机可以滚不同的花,而金属薄板在生产加工过程中,有些需要根据需求对其进行印花压花加工,如此,便需要压花滚花机通过旋转的印花辊与金属薄板挤压接触实现滚花加工。

2、然而,传统的金属薄板高效自动化压花滚花机,其大多采用输出动力源直接与压花的印花辊连接的方式驱动,此种方式虽然简单且能够实现有效的压花加工,但是由于只能持续性的挤压旋转,在金属薄板的输送过程中,其输送虽为持续性的但仍存在一定的间隔,在此间隔过程中,印花辊仍处于持续旋转状态,其无法根据金属薄板是否已经处于上料位置来自动控制印花辊的启停,致使印花辊有部分时间处于空转状态加速了设备的磨损。

3、同时,传统的金属薄板高效自动化压花滚花机,其若采用简易的动力离合结构来控制印花辊的自主启停,其在断开印花辊处的动力输出后,由于印花辊处于重心平衡状态,即印花辊重心与轴线位置一致,其受自身惯性停止的过程极慢,致使导致印花辊在停转时容易出现未完全停稳便又受到动力输出进行旋转,如此,便起不到印花辊自主控制启停的磨损保护功能。

4、并且,传统的金属薄板高效自动化压花滚花机,其大多会采用两种方式实现快速停转,一种是在解除印花辊动力时利用刹车结构的原理通过摩擦控制其快速停转,另一种是将重块预先安装在印花辊旋转部的一侧,使其预先便具备重心偏移能力实现快速停转,然而,在具体使用时,通过摩擦控制其快速停转完全无法保证印花辊最终的停转角度,多个金属薄板持续加工时会与印花辊的不同起始位置接触造成加工效果不一致,而采用预先安装重块的方式虽能保证印花辊最终的停转角度但会造成印花辊印花旋转时重心偏移,增加具体转动支撑部的承载载荷,因此,现有技术压花滚花机中的快速停转无法同时满足保证印花辊最终的停转角度以及印花辊旋转时的重心平衡需求。

技术实现思路

1、本发明的目的是为了解决背景存在的无法根据金属薄板是否已经处于上料位置来自动控制印花辊的启停,致使印花辊有部分时间处于空转状态加速了设备的磨损、印花辊在停转时容易出现未完全停稳便又受到动力输出进行旋转,如此,便起不到印花辊自主控制启停的磨损保护功能以及压花滚花机中的快速停转无法同时满足保证印花辊最终的停转角度以及印花辊旋转时的重心平衡需求的问题,而提出的一种金属薄板高效自动化压花滚花机。

2、为实现上述目的,本发明提供如下技术方案:

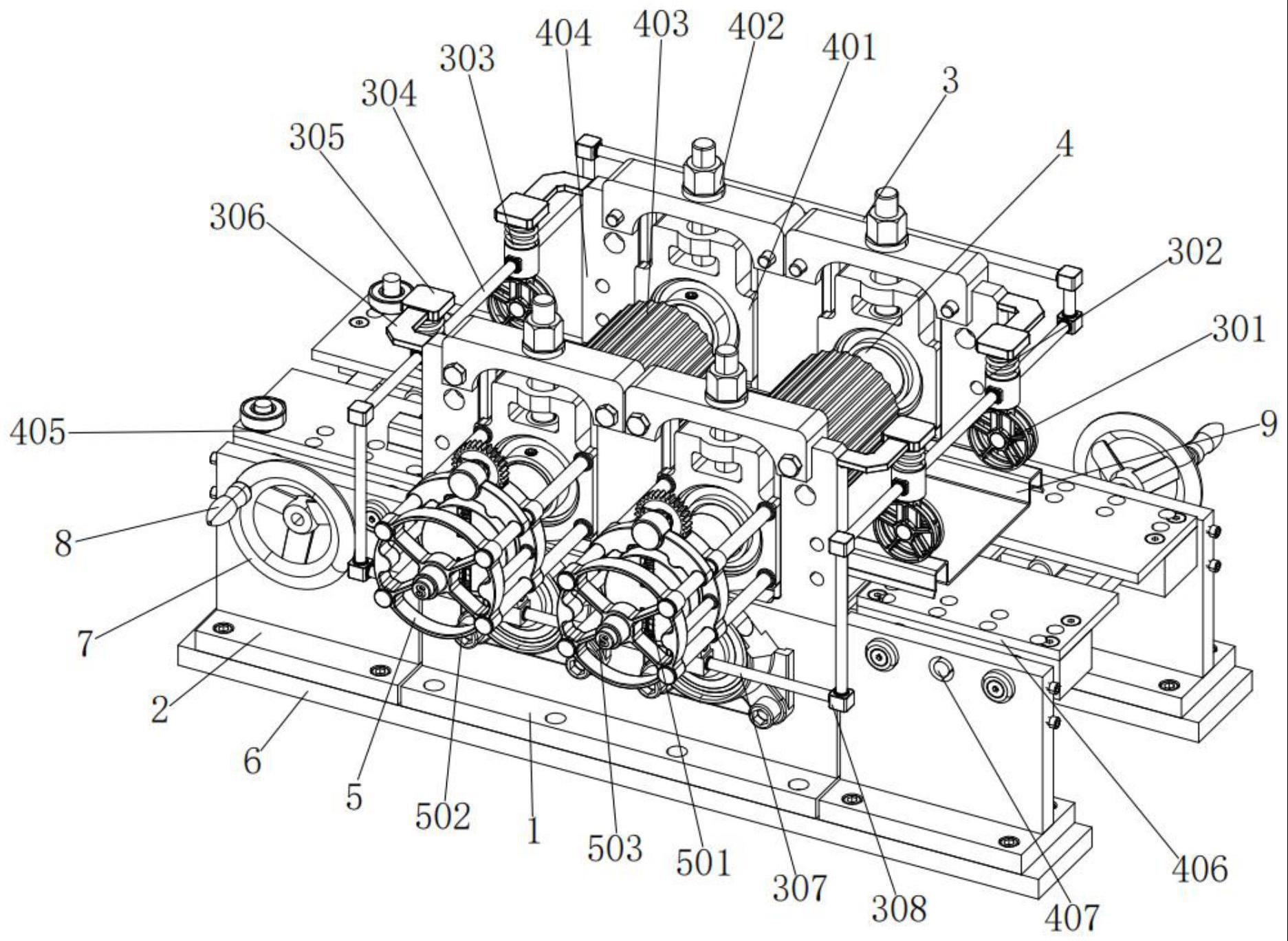

3、设计一种金属薄板高效自动化压花滚花机,包括中心底板、底梁和印花平台,所述印花平台的上部内侧放置有金属薄板,所述金属薄板的上端四角均贴合有联动组件,所述中心底板的上部安装有印花组件,所述印花组件中的主轴前侧安装有传动组件。

4、优选的,所述印花组件包括上轴承座、调节螺栓、印花辊、端板、限位轮、限位平台、双头螺柱、主轴、下轴承座、联动齿轮和圆盘;

5、多个所述端板分别固定相连在前后两侧的中心底板上端,所述端板的两侧内部均滑动相连有上轴承座,所述上轴承座的上部中心均安装有调节螺栓,多个所述下轴承座分别固定相连在中心底板的前后两端左右两侧,所述上轴承座和下轴承座的内部均转动相连有主轴,所述主轴的外壁均固接有印花辊,多个所述限位平台分别滑动相连在两侧的侧底板内壁上部,所述限位平台的内侧中心均螺纹相连有双头螺柱,所述双头螺柱的外壁两侧均通过轴承与侧底板转动相连,所述主轴的后侧末端均固接有联动齿轮,所述主轴的前侧末端固定相连有圆盘,所述限位平台的前后两侧内部可等距安装有多个限位轮。

6、优选的,多个所述中心底板分别固定相连在前后底梁的上端中心,所述底梁的上端左右两侧均与侧底板固定相连。

7、优选的,所述侧底板的外壁上部设置有转轮,所述转轮的内壁与双头螺柱的一侧末端固定相连,所述转轮的外壁外侧均固接有手柄。

8、优选的,所述联动组件包括压辊、套筒、第一弹簧、纵梁、基座、支撑件、横梁、连接块、竖梁、顶梁、套块和连杆;

9、多个所述套筒分别位于前后两侧端板的左右两部,所述套筒的滑动相连在基座的下部滑轨处外壁,所述基座的外壁均通过支撑件与基座固定相连,所述套筒的上部设置有第一弹簧,所述第一弹簧的两侧分别与套筒和基座固定相连,所述套筒的下部末端转动相连有压辊,左右同侧所述套筒的外壁均通过纵梁固定相连,所述纵梁的前侧末端设置有竖梁,所述竖梁的上方均通过连接块与纵梁固定相连,所述竖梁的下方均通过连接块与横梁固定相连,所述纵梁的后侧末端通过连接块与顶梁固定相连,所述横梁的外部中心两侧均固接有套块,所述套块的上部设置有连杆,所述连杆的下部通过销轴与套块转动相连。

10、优选的,所述传动组件包括条形磁铁、前挡板、柱状磁铁、电机座、第二弹簧、驱动齿轮、驱动电机、滑轨、圆环和后挡板;

11、多个所述滑轨分别固定相连在上轴承座的前端四角,所述滑轨的外壁从中心至前端依次滑动相连有后挡板、电机座和前挡板,所述电机座和前挡板与后挡板之间均固定相连,所述电机座的上端中心固接有驱动电机,所述驱动电机的输出轴末端固接有驱动齿轮,所述驱动齿轮的外壁下部与圆环相啮合,所述圆环的外壁通过轴承转动相连在后挡板的内壁,所述前挡板的内壁中心均固接有柱状磁铁,多个所述条形磁铁分别滑动相连在圆盘的前端上下两侧内部,所述条形磁铁的外壁上下两部均设置有第二弹簧,所述第二弹簧的两侧末端分别与条形磁铁和圆盘固定相连,所述后挡板的下部中心通过销轴与连杆的末端转动相连。

12、优选的,多处所述条形磁铁的磁极分布一致,均为n级朝上s级朝下,所述柱状磁铁的磁极分布为n级朝后s级朝前。

13、本发明提出的一种金属薄板高效自动化压花滚花机,有益效果在于:

14、通过金属薄板、第一弹簧、压辊、限位平台、圆盘、圆环和印花辊之间的配合,在金属薄板朝另一侧输送的过程中,金属薄板会将原本压在限位平台处的压辊顶起,随即压辊便带动套筒向上移动,挤压第一弹簧的同时通过多处纵梁、连接块和竖梁带动横梁和套块向上移动,过程中,套块便可通过连杆驱使后挡板和前挡板向前移动,在移动至极限位置后,后挡板内壁旋转的圆环便紧紧压在圆盘的后端外部,在圆环便紧紧压在圆盘的后端外部后,从驱动电机输出轴的动力通过驱动齿轮、圆环带动圆盘进行旋转,进而通过后部的联动齿轮实现同侧的主轴同步旋转,实现印花辊完全由压辊是否被金属薄板顶起自主控制,有效的避免了传统技术中无法根据金属薄板是否已经处于上料位置来自动控制印花辊的启停,致使印花辊有部分时间处于空转状态加速了设备磨损的问题;

15、通过金属薄板、圆盘、印花辊、条形磁铁、柱状磁铁、后挡板和前挡板之间的配合,在停转的过程中,后挡板和前挡板持续向后移动,前挡板内部的柱状磁铁即可向后移动,在柱状磁铁不断向后移动的过程中,由于柱状磁铁与上下两侧条形磁铁之间的磁性连接,使得柱状磁铁的后部末端与上方的条形磁铁之间相互吸引,柱状磁铁的后部末端与上方的条形磁铁之间相互排斥,如此,便使得上下两部的条形磁铁受磁场影响均在圆盘的内部向下移动,由于条形磁铁内部的配重结构使得圆盘处的重新结构不再保持在中心位置而是偏向图中下部的一侧,使得在停转的过程中,受圆盘重心变化影响,使得印花辊可快速停转,如此,便有效的避免了印花辊在停转时容易出现未完全停稳便又受到动力输出进行旋转,如此,便起不到印花辊自主控制启停的磨损保护功能的问题;

16、通过金属薄板、圆盘、印花辊、条形磁铁、柱状磁铁、后挡板和前挡板之间的配合,在停转的过程中,后挡板和前挡板持续向后移动,在柱状磁铁不断向后移动的过程中,由于柱状磁铁与上下两侧条形磁铁之间的磁性连接,使得上下两部的条形磁铁受磁场影响均在圆盘的内部向下移动,由于条形磁铁内部的配重结构使得圆盘处的重新结构不再保持在中心位置而是偏向图中下部的一侧,而这一侧刚好与印花辊印花部的起始位置一致,使得在停转的过程中,受圆盘重心变化影响,使得印花辊可快速停转并且始终保持在印花部处于起始位置的状态,以便于每一个金属薄板输送至印花加工位置时均可保证与印花辊的同一位置相接触并完成印花,保证金属薄板相同的加工效果,而在恢复印花辊旋转后,条形磁铁受第二弹簧的弹力影响复位处于平衡状态,即使受到离心力的影响,两侧也始终处于对称,有效的避免了现有技术压花滚花机中的快速停转无法同时满足保证印花辊最终的停转角度以及印花辊旋转时的重心平衡需求的问题。

- 还没有人留言评论。精彩留言会获得点赞!