一种弹簧圈组装机的扣合件上料机构的制作方法

本发明涉及弹簧圈装配设备,尤其是涉及一种弹簧圈组装机的扣合件上料机构。

背景技术:

1、弹簧圈整体呈圆环状结构,它包括弹簧圈主体、扣合件、扭簧、铆钉等部件,弹簧圈主体一端设有开口,弹簧圈主体和扣合件的头部均设有铆钉孔,通过铆钉穿过铆钉孔,即可将两者铰接在一起,两者的尾部形成可开合的常闭开关扣,弹簧圈主体与扣合件之间能够形成的闭环为弹性扣环,扭簧安装在弹簧圈主体与扣合件之间,扭簧的圆圈通过铆钉固定在弹簧圈主体和扣合件铰接处,按压扣合件可使扣合件压缩扭簧并相对弹簧圈主体旋转,进而使弹簧圈主体与扣合件之间形成一开口;之后释放该扣合件,该扣合件在扭簧作用下能够恢复原状。

2、目前,在弹簧圈的自动化装配设备中,如申请号为cn202210827581.0、名称为“一种弹簧扣自动组装设备”的中国发明专利,以及申请号为cn202310292751.4、名称为“一种弹簧圈装配机”的中国发明专利,均会涉及到将扣合件推送至已经初步在开口处装配有扭簧的弹簧圈主体上,并完成将扣合件安装在弹簧圈主体的开口处,进而达成对开口的封闭的装配工序。但是上述设备中,关于此装配工序涉及的结构较为复杂,设备制作成本高。

3、另外,在将扣合件装配至工装模座(装配有扭簧的弹簧圈主体此时位于工装模座上)的关键性动作上,上述申请号为cn202310292751.4的中国发明专利采用的是如下方式(也是市面上所有类似设备均会采用的方式):“门封装配进位组件中的门封装配横移气缸驱动下,门封进位推铲将门封接料平台中的门封铲起,并由门封进位顶压顶压夹下压将门封压制在门封进位推铲上,送进工装模具相应的位置,使门封就位,然后门封就位升降挡块上浮升起,将门封限位在工装模具内。”

4、由上可知,市面上的设备在该关键性动作上,通常会选择直接将扣合件推送至弹簧圈主体的开口处,在此过程中,扣合件会经常性的误触扭簧,进而导致扭簧错位,装配的精准度无法保障,因此需要对上述存在的技术问题进行改进。

技术实现思路

1、为解决上述问题,本发明提出了一种弹簧圈组装机的扣合件上料机构。

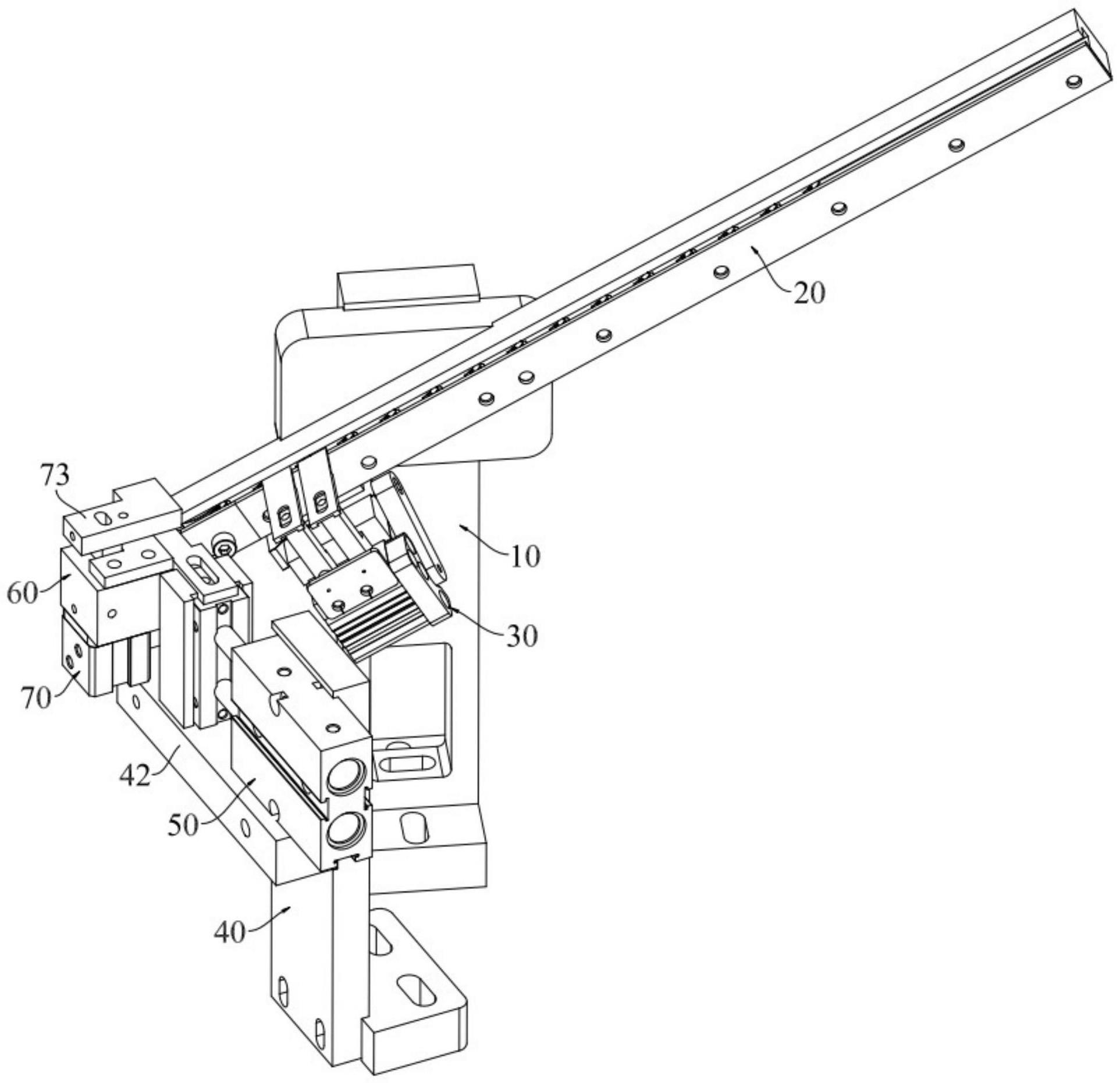

2、本发明所采用的技术方案是:一种弹簧圈组装机的扣合件上料机构,用于将扣合件安装在工装模座的弹簧圈主体上,所述扣合件和所述弹簧圈的连接处设有扭簧,所述上料机构包括:

3、第一安装架;

4、送料导轨,安装在所述第一安装架上,且沿长向设有供扣合件输送的滑道,所述滑道的末端设有出料口;

5、分料装置,安装在所述送料导轨一侧,用于间隔对位于所述滑道中的扣合件进行挡料;

6、第二安装架;

7、接料中转装置,安装在所述第二安装架上,所述接料中转装置中设有相互连通的推送通道和接料通道,其中,所述接料通道的一侧连通至所述出料口;进位驱压装置,安装在所述第二安装架上,且包括驱动源,联动于驱动源上的衔接座,和固定在衔接座上的推杆,所述推杆匹配滑接在所述推送通道中;压紧定位装置,安装在所述工装模座上方,且联动于弹簧圈组装机的主驱动源,所述压紧定位装置包括:

8、驱压部,联动于所述主驱动源,并沿上下位移;

9、压持部,安装在所述驱压部下方,且位于所述弹簧圈主体正上方;

10、顶压组件,包括套杆和安装在套杆两端的定位压块和限位块,其中,所述套杆滑动穿过所述压持部,所述定位压块和所述限位块分别位于所述压持部两侧,且所述定位压块位于靠近所述接料通道一侧;

11、压簧,安装在所述压持部和所述定位压块之间;

12、所述推杆用于间隔的将位于接料通道中的扣合件推送至所述工装模座上。

13、以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

14、优选的,所述定位压块的下端低于所述压持部的下端。

15、优选的,所述压持部和所述定位压块上分别设有供所述压簧的端部安装的安装孔,所述压簧呈水平布置。

16、优选的,所述顶压组件具备定位状态、半定位状态和分离状态,其中,在定位状态下,所述压簧处于自由状态,所述定位压块下压至所述扭簧正上方;

17、在半定位状态下,所述压簧处于压缩状态,所述定位压块的两侧分别抵接至所述推杆和所述压持部;

18、在分离状态下,所述定位压块上移并离开所述扭簧,所述压簧处于自由状态。

19、优选的,所述接料中转装置包括接料座,所述接料座上方设有用于配合形成所述推送通道和所述接料通道的导料板,所述导料板靠近所述接料通道的一侧设有内凹的让位导口。

20、优选的,所述接料座上安装有压料装置,所述压料装置包括:

21、第三气缸,固定安装在所述接料座下方,

22、竖滑杆,联动于所述第三气缸的气缸轴,且沿竖向滑动穿过所述接料座;压料块,安装在所述竖滑杆上方,且位于所述接料座上方,所述压料块上设有向下延伸的下压凸位,所述下压凸位位于所述接料通道上方。

23、优选的,所述第二安装架包括:

24、主支座,安装在弹簧组装机的机架上方;

25、横接板,固定在所述主支座上,且位于所述接料中转装置下方;

26、竖接板,固定在所述横接板上,所述送料导轨的末端和所述接料座均固定安装在所述竖接板上。

27、优选的,所述驱动源为第二气缸,所述第二气缸固定安装在所述主支座一侧。

28、更优选的,所述分料装置包括:

29、连接座,固定安装在所述送料导轨上,所述连接座上贯穿设有滑槽;

30、第一气缸,固定在所述连接座上;

31、横移块,联动于所述第一气缸的气缸轴;

32、导向块,滑接在所述滑槽中,且一端连接于所述横移块,所述导向块的一侧沿扣合件输送方向依次设有前凸位、凹位和后凸位;

33、固定套,安装在所述连接座上方,所述固定套上沿扣合件输送方向依次滑动穿设有前滑臂和后滑臂,所述前滑臂和所述后滑臂相互间隔,且一端延伸至所述导向块;

34、前分料片,安装在所述前滑臂上方;

35、后分料片,安装在所述后滑臂上方;

36、限位挡板,安装在连接座远离横移块一侧;

37、所述前滑臂和所述限位挡板之间,以及所述后滑臂和所述限位挡板之间均设有弹簧;

38、所述前分料片和所述后分料片间隔的插接进入所述滑道中。

39、本发明与现有技术相比较,其具有以下有益效果:

40、1、整体结构紧凑,在保证扣合件可稳定且高速的输送的前提下,设备涉及的机械结构较为精简,制作成本低,控制容易,故障率低;

41、2、在将扣合件装配进入弹簧圈的开口过程中,为确保弹簧圈主体、扭簧等部件在装配过程中不发生松动,一般会设置将弹簧圈压紧的动作,在该动作进行过程中,本技术通过设计顶压组件,可确保在将扣合件推送并装配至弹簧圈的开口过程中,扭簧始终保持压紧定位在铆钉孔处,并且不会影响扣合件的装配,提高了工件的抗震动性,装配稳定性和良品率高。

- 还没有人留言评论。精彩留言会获得点赞!