一种双极板焊接视觉定位系统及方法与流程

本技术涉及新能源生产焊接,尤其是涉及一种双极板焊接视觉定位系统及方法。

背景技术:

1、双极板是燃料电池组的主要部件,其作用是分隔反应气体、收集电流、将各个单电池串联起来和通过流场为反应气体进入电极以及为反应后生成的水的排出提供通道。

2、相关技术中,双极板一般由燃料剂板和氧化剂板叠加后焊接而成,激光焊接机发出激光对连接部位加热、熔化钎料,钎料燃料剂板和氧化剂板进行粘连,实现焊接连接燃料剂板和氧化剂板。燃料剂板上设有用于定位的凸起,氧化剂板上设有与凸起配合的凹陷部,焊接前一般将燃料剂板和氧化剂板叠放在工作台上,叠放燃料剂板和氧化剂板时,需要将燃料剂板和氧化剂板边缘对齐配合叠放后,同时放置在焊接机上,随后使用推动件将燃料剂板和氧化剂板的边缘对齐,推动件位于工作台一侧,推动件包括推板和气缸,需要对齐燃料剂板和氧化剂板时,启动气缸将推板推动至与燃料剂板和氧化剂板边缘贴合,完成对齐并进行双极板的后续焊接加工。

3、针对上述中的相关技术,由于双极板的板材较薄且容易变形,传统的定位系统容易导致双极板在定位时产生变形或者损坏。

技术实现思路

1、为了降低双极板在定位时产生损坏的可能性,本技术提供一种双极板焊接视觉定位系统及方法。

2、第一方面,本技术提供的一种双极板焊接视觉定位系统,其采用如下的技术方案:

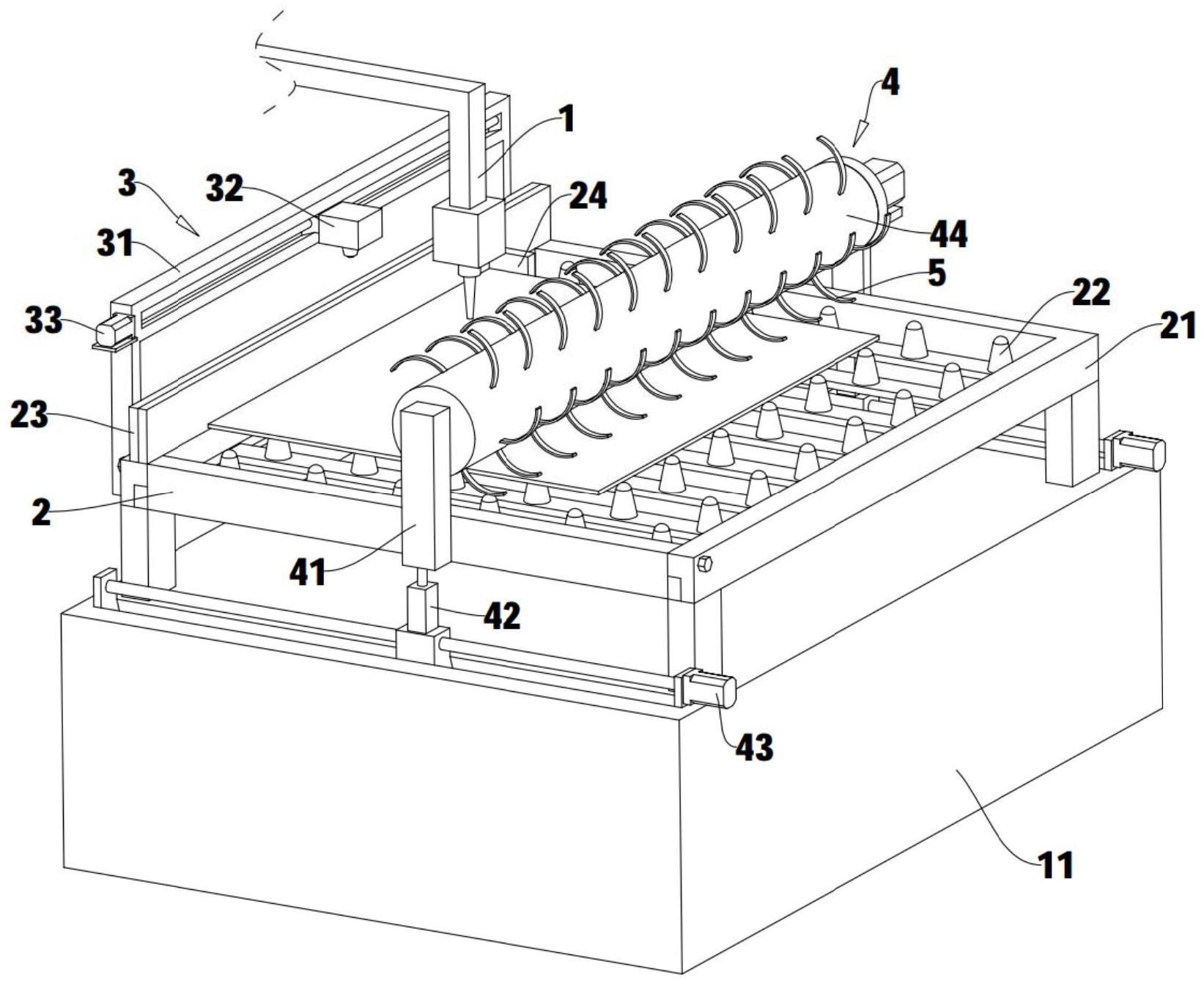

3、一种双极板焊接视觉定位系统,包括焊接机、承接组件、检测组件和定位组件;所述承接组件位于焊接机下方,所述承接组件上设有限位件,限位件用于对双极板一侧进行定位;所述检测组件包括安装架、图像传感器和驱动部件,所述安装架设于承接组件的一侧,图像传感器滑动连接于安装架上,图像传感器位于承接组件上方,图像传感器用于监测双极板与限位件之间的间隙,所述驱动部件与图像传感器连接,驱动部件用于驱动图像传感器沿安装架横向滑动;所述定位组件包括定位筒和第一驱动,定位筒转动连接于承接组件上方,第一驱动与定位筒连接,第一驱动用于转动定位筒且能够接收图像传感器的监测信息,定位筒上间隔设有多个柔性拨片,多个柔性拨片远离定位筒的一端设有圆滑弧度。

4、通过采用上述技术方案,焊接双极板时,将双极板放置在承接组件上,并且使双极板一侧靠近限位件,图像传感器对双极板与限位件之间的间隙及位置进行监测,并且驱动部件能够带动图像传感器对双极板的侧边均进行监测,监测后的数据能够传输至第一驱动,第一驱动带动定位筒转动,使得多个柔性拨片能够对双极板进行拨动,使用柔性拨动降低双极板在定位时产生损坏的可能性。

5、可选的,所述定位组件还包括定位架和定位柱,定位架横跨设于承接组件上方,定位筒转动连接于定位架上,定位柱转动连接于定位筒内,定位柱的外侧壁与定位筒的内侧壁之间留有置纳间隙,定位柱上设有第二驱动,第二驱动用于驱动定位柱于定位筒内转动,多个柔性拨片均与定位柱连接,多个柔性拨片远离定位柱的一端穿出定位筒与定位筒滑动连接。

6、通过采用上述技术方案,启动第二驱动,第二驱动带动定位柱在定位筒内进行转动,从而将柔性拨片转入置纳间隙内,以此调整柔性拨片留出定位筒外的长度,通过调节柔性拨片的长度,从而调整柔性拨片与双极板表面接触的频次,使得柔性拨片拨动双极板的同时降低过度拨动双极板导致双极板靠近限位板的一侧受到挤压损坏的可能性,拨动双极板使双极板一侧与限位件对齐后,对双极板进行焊接,提高双极板的焊接质量,使用结束柔性拨片后,将柔性拨片复位回初始长度,以便于下次调整。

7、可选的,所述定位柱包括多个拼接柱,多个拼接柱首尾相连且可拆卸连接,柔性拨片一端卡接于拼接柱内,多个拼接柱首尾相贴处开设有放置槽,柔性拨片位于拼接柱内的一端设有卡接条,卡接条位于放置槽内,卡接条用于将柔性拨片安装在拼接柱内。

8、通过采用上述技术方案,多个拼接柱卡接柔性拨片的设置方式,便于对磨损的柔性拨片进行更换,同时便于更换适应不同强度的双极板的柔性拨片。

9、可选的,所述第一驱动包括连接柱和转动驱动,连接柱一端与定位柱插接固定,另一端与转动驱动连接,转动驱动用于转动连接柱,连接柱靠近转动驱动的一端与定位筒之间设有阻尼层,连接柱靠近转动驱动的一端与定位筒之间设有阻尼层;第二驱动包括齿轮、内齿圈和直线驱动,齿轮设于连接柱上,定位筒靠近齿轮一侧开设有容纳槽,内齿圈与定位筒靠近转动驱动的一端连接,内齿圈与齿轮同轴设置且能够啮合,直线驱动与转动驱动连接,直线驱动用于带动转动驱动沿定位柱的中心轴线往复滑动,连接柱与定位柱插接固定时,齿轮位于容纳槽内脱离与内齿圈的啮合,齿轮与内齿圈啮合时,连接柱与定位柱脱离。

10、通过采用上述技术方案,当连接柱与定位柱插接时,转动驱动能够带动连接柱转动,从而带动定位柱转动,定位柱转动的同时对柔性拨片的长度进行调整;调整结束后,启动直线驱动,直线驱动带动连接柱远离定位柱,将齿轮移出容纳槽内,直至齿轮与内齿圈啮合,并且齿轮与内齿圈啮合时,连接柱脱离定位柱,连接柱脱离定位柱时,阻尼层对定位柱进行定位,转动驱动带动连接柱转动,连接柱带动齿轮转动,齿轮转动的同时带动内齿圈转动,内齿圈带动定位筒转动,从而实现柔性拨片对双极板拨动的效果。

11、可选的,所述定位架下方设有升降件,升降件用于驱动定位架上升或者下降。

12、通过采用上述技术方案,升降件用于调整定位架的高度,从而调整柔性拨片与双极板之间的距离。

13、可选的,所述升降件上设置有移动驱动,所述移动驱动用于带动升降件和定位架沿承接组件的承接面滑动,滑动方向为靠近或者远离限位件。

14、通过采用上述技术方案,使用完毕定位组件后,使用升降件将定位组件上升至远离双极板,随后使用移动驱动将升降件和定位架移动至远离双极板处,从而便于对定位组件的位置进行移动,适配不同尺寸大小的双极板。

15、可选的,所述承接组件包括安装框和承接件,安装框平放于焊接机下方,承接件与安装框可拆卸连接。

16、通过采用上述技术方案,持续支撑双极板进行激光焊接后,激光机容易对承接件进行损坏,将承接件可拆卸连接在安装框上,便于对承接件进行更换。

17、可选的,所述承接件包括对称设于安装框内的两个连接杆和设于两个连接杆之间的多个连接板,多个连接板间隔设置,每一连接板顶端均设有间隔设置有多个承接柱,承接柱顶点高于连接板顶面,承接柱顶部设有球面,连接杆与安装框可拆卸连接。

18、通过采用上述技术方案,拆装承接件时,将连接杆与安装框进行拆装即可,承接柱表面设为球面,便于对双极板进行支撑并且降低承接柱对双极板造成划伤的可能性。

19、另一方面,本技术还提供一种适用于上述中一种双极板焊接视觉定位系统的使用方法。

20、一种双极板焊接视觉定位系统使用方法,其操作方法如下:

21、s1、将需要焊接的双极板放置在承接组件上,放置时,双极板一侧靠近限位件;

22、s2、驱动部件带动图像传感器沿安装架横向滑动,监测双极板与限位件之间的放置间隙,检查对齐情况;

23、s3、根据图像传感器的监测情况使用定位组件对双极板进行拨动;

24、s31、拨动双极板时,根据图像传感器的监测情况驱动第二驱动转动,对柔性拨片的伸出长度进行调节,柔性拨片的伸出长度,能够对柔性拨片拨动双极板的拨动强度和拨动时间进行对应的增加或者减少;

25、s32、调节柔性拨片后,直线驱动将齿轮与内齿圈进行啮合,对定位柱进行转动,定位柱转动时带动柔性拨片对双极板进行拨动,矫正双极板与限位件之间的缝隙,调整柔性拨片的对齐程度;

26、s4、拨动完成后升降件上升安装架,移动驱动将定位组件移出双极板上方;

27、s5、使用焊接机对双极板进行焊接;

28、s6、图像传感器在焊接双极板的过程中持续对双极板的对齐程度进行监测。

29、通过采用上述技术方案,通过图像传感器对双极板与限位件之间的间距进行监测,并且对双极板与限位件之间产生间距的位置信息进行监测,并且将收集到的信息传输至定位组件,定位组件根据接收到的信息对柔性拨片的长度进行调节,调节后在使用定位筒带动柔性拨片对双极板进行拨动,从而对双极板与限位件之间的间距进行减小,以此对齐双极板靠近限位件的一侧边,从而便于对双极板进行定位,便于对双极板进行焊接。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.通过设置图像传感器,图像传感器对放入承接组件的双极板进行初步定位,随后,图像传感器将接收到的双极板与限位件之间的间距差和位置信息进行传输,定位组件根据接收的信息对双极板进行拨动,拨动时能够根据接收到的信息以及本次需要焊接的双极板的强度对柔性拨片伸出定位筒外的长度进行调节,柔性拨片伸出定位筒外的长度长时,柔性拨片对双极板拨动的频次和时间增加,能够长时间持续性对双极板进行拨动,柔性拨片较短时则相反,从而针对性的对双极板进行拨动,降低过长时间拨动双极板,使双极板靠近限位件的一端持续撞击或者挤压造成损坏的可能性。

32、2.通过设置第一驱动和第二驱动,第一驱动能够对定位筒进行转动,第二驱动能够使得定位柱在定位筒内单独进行转动,并且定位筒和定位柱能够通过连接柱分别单独进行转动,提高对转动驱动的使用频次,也便于对定位柱和定位筒进行驱动。

- 还没有人留言评论。精彩留言会获得点赞!