一种泛半导体大型铝合金真空室高效高能束制造方法与流程

本发明涉及半导体装备制造,具体来说,涉及一种泛半导体大型铝合金真空室高效高能束制造方法。

背景技术:

1、泛半导体真空室是真空系统的一个核心部件,广泛应用于集成电路、光伏以及显示面板等行业的制造过程,其作用是为整个制造过程提供真空环境,用于去除空气中的水分和杂质,确保半导体器件的质量和稳定性。真空室室半导体材料和器件制造过程中的主要操作空间,需具有良好的密封性和高真空度。

2、传统的泛半导体大型铝合金真空室外围尺寸约为2500×2500×500mm,其制造方法主要室采用氩弧焊,由人工进行焊接。真空内侧角焊缝不开坡口,由氩弧焊一层层堆焊至焊脚尺寸15mm,真空室外侧对接焊缝开15mm深120°v形坡口,然后由氩弧焊人工进行一层层填充。该方法焊缝填充量大,焊接速度慢,焊接效率低,对氩弧焊操作工具有较高的要求,且焊接热输入高,焊接内应力及焊接变形大,易产生焊接裂纹等缺陷。往往需要两个焊工同时工作2~3天才能完成一个真空室的焊接。

3、因此,如何提高泛半导体大型铝合金真空室的制造效率,且保持其良好的密封性,降低生产成本具有较大的研究意义。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本发明提出一种泛半导体大型铝合金真空室高效高能束制造方法,以克服现有相关技术所存在的上述技术问题。

2、为此,本发明采用的具体技术方案如下:

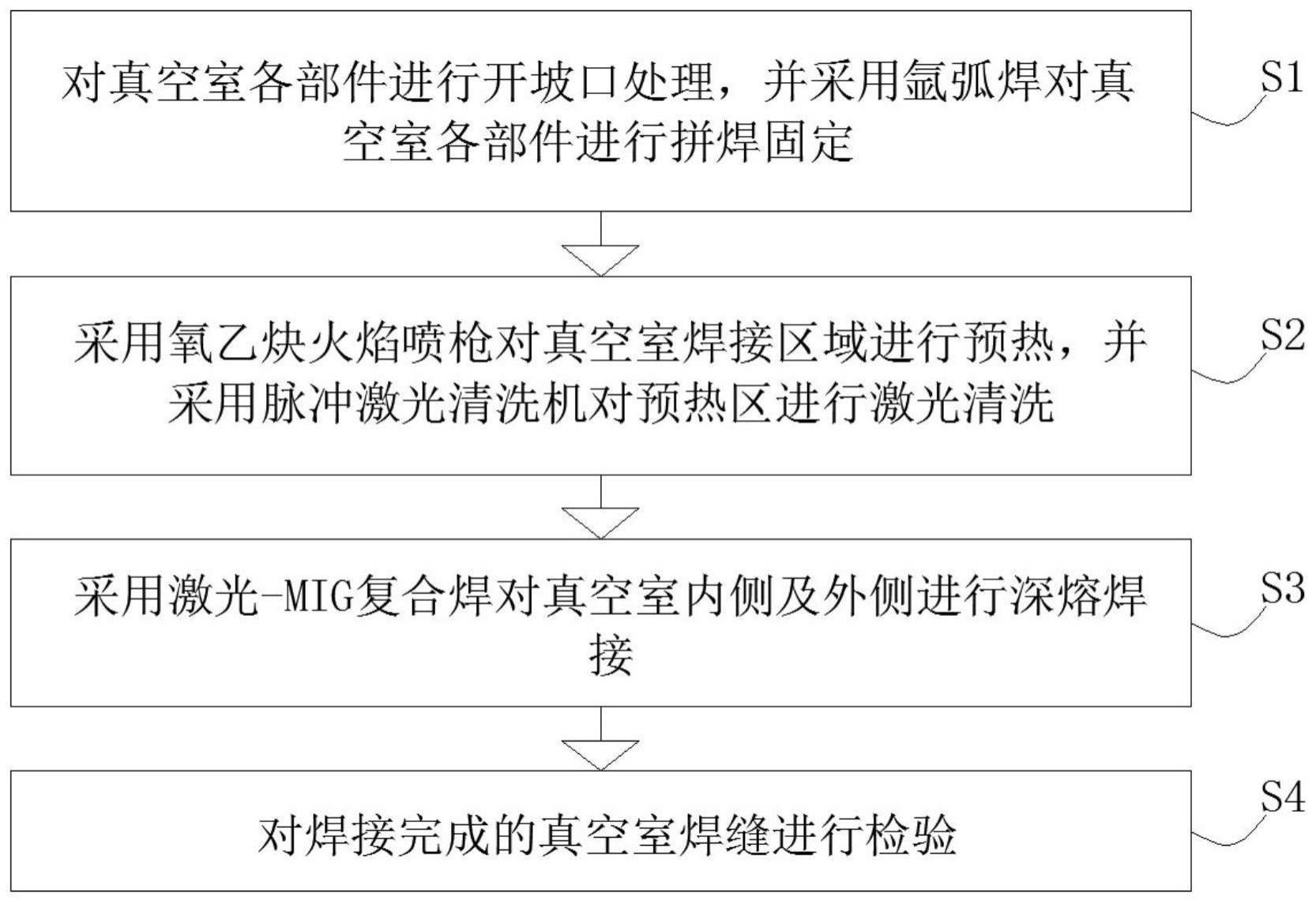

3、一种泛半导体大型铝合金真空室高效高能束制造方法,该制造方法包括以下步骤:

4、s1、对真空室各部件进行开坡口处理,并采用氩弧焊对真空室各部件进行拼焊固定;

5、s2、采用氧乙炔火焰喷枪对真空室焊接区域进行预热,并采用脉冲激光清洗机对预热区进行激光清洗;

6、s3、采用激光-mig复合焊对真空室内侧及外侧进行深熔焊接;

7、s4、对焊接完成的真空室焊缝进行检验。

8、进一步的,所述对真空室各部件进行开坡口处理,并采用氩弧焊对真空室各部件进行拼焊固定中真空室内侧坡口为v形坡口,坡口角度为45度,深度为5mm;

9、真空室外侧坡口为v形坡口,坡口角度为90度,深度为5mm;

10、所述拼焊固定长度为2mm,间隔为200mm。

11、采用氩弧焊将真空室各个部件进行拼点固定,拼点位置为真空室外侧断续对接焊缝坡口内,拼点焊缝长度2mm,间距200mm,进而保证焊接内侧焊缝时不会因焊接变形导致外侧产生开口的现象。

12、进一步的,所述预热温度为100~120度;

13、所述激光清洗的激光功率为500w,频率为60hz。

14、进一步的,所述采用激光-mig复合焊对真空室内侧及外侧进行深熔焊接包括以下步骤:

15、s31、由机器人控制激光-mig复合焊,并将真空室焊接区吊装至变位机上;

16、s32、利用变位机调整真空室放置位置,在调整完成后对真空室内侧及外侧焊缝进行焊接。

17、进一步的,所述利用变位机调整真空室放置位置,在调整完成后对真空室内侧及外侧焊缝进行焊接包括以下步骤:

18、s321、通过变位机将真空室倾斜至45度,将真空室内侧焊缝调整至船形焊位置;

19、s322、通过激光-mig复合焊采用对称焊接方式先焊接真空室内侧第一道焊缝;

20、具体的,将真空室吊装至变位机上,先进行真空室内部角焊缝的焊接,利用变位机将真空室位置焊缝翻转至船形焊位置,采用激光功率为6000~8000w、焊机电流为220a、焊接速度为0.8m/min、焊丝直径为1.6mm,进行连续焊接,焊接一道。

21、采用对称焊接原则,利用变位机将其对边的焊接位置翻转至船形焊接位置,进行焊接,同理再焊接剩下的两边。

22、s323、在一道焊缝焊接完成后,利用变位机将真空室进行翻面,进行真空室外侧焊缝的焊接焊;

23、具体的,通过变位机将真空室翻转至外侧,进行外侧对接焊缝的焊接,焊接位置为平焊,采用对称焊接原则,同时激光-mig复合焊的激光功率为8000~10000w,焊接电流为240a,焊接速度为0.8m/min,焊丝直径为1.6mm,一次填充完成,熔深达为15mm。

24、s324、最后焊接真空室内侧第二道及第三道角焊缝。

25、具体的,将真空室翻转至内侧角焊缝船形焊接位置,采用对称焊接,进行内侧四道焊缝的第二道及第三道进行焊接。

26、其中,所述激光-mig复合焊在对真空室内侧进行焊接时焊缝为连续焊缝,激光-mig复合焊激光功率为6000~8000w、焊机电流为220a、焊接速度为0.8m/min、焊丝直径为1.6mm、焊缝熔深15mm、焊脚尺寸10mm。

27、所述激光-mig复合焊在对真空室外侧进行焊接时焊缝为100×100断续焊缝,激光-mig复合焊激光功率为8000~10000w、焊接速度为0.8m/min、焊缝熔深15mm。

28、焊接时采用激光-mig复合焊,由机器人控制,焊丝直径为1.6mm。真空室内侧角焊缝为连续焊缝,激光功率为6000~8000w,焊接速度为0.8m/min,焊接三道两层,焊缝熔深为15mm,焊脚尺寸为10mm;外侧对接焊缝为100×100断续焊缝,一层填充完成,激光功率为8000~10000w,焊接速度为0.8m/min,焊缝熔深为15mm。

29、真空室焊接顺序:先焊接内侧角焊缝第一道,采用对称焊接,即先焊完一边再焊接其对面的边,再焊接剩下的两边;再将工件翻面焊接真空室外侧的对接断续焊缝,采用对称焊接;再将工件翻面焊接真空室内侧角焊缝第二道及第三道焊缝,采用对称焊接。

30、进一步的,所述激光-mig复合焊在对真空室内侧进行焊接时焊缝为连续焊缝,激光-mig复合焊激光功率为6000~8000w、焊机电流为220a、焊接速度为0.8m/min、焊丝直径为1.6mm、焊缝熔深15mm、焊脚尺寸10mm。

31、进一步的,所述激光-mig复合焊在对真空室外侧进行焊接时焊缝为100×100断续焊缝,激光-mig复合焊激光功率为8000~10000w、焊接速度为0.8m/min、焊缝熔深为15mm。

32、进一步的,所述对焊接完成的真空室焊缝进行检验包括以下步骤:

33、s41、100%目视检测:检查焊接完成后焊缝是否存在裂纹、咬边缺陷。

34、s42、样件宏观腐蚀:将真空室焊缝截面进行打磨、抛光、腐蚀,观察测量焊缝熔深及焊脚尺寸;

35、s43、真空法氦气检漏试验:将真空室放置于氦检平台进行氦气检漏试验,对真空室抽真空达到1×10-3pa,真空室氦气泄漏率小于1×10-9mbar·l/s。

36、本发明的有益效果为:

37、1、本发明采用激光-mig复合焊工艺,焊前预热及激光清洗,可以满足大型铝合金真空室高效率、高密封性的焊接要求。

38、2、本发明先采用火焰喷枪对工件进行预热至100~120℃,预热的同时采用脉冲激光清洗机对预热区进行激光清洗,去除焊接区的水分油污等杂质,设置激脉冲激光清洗机光功率500w,频率60hz,之后采用激光-mig复合焊对真空室内侧及外侧进行深熔焊接,焊接速度可达0.6~0.8m/min,进而能够满足大型铝合金真空室的制造,极大提高制造效率,减少焊接变形。

- 还没有人留言评论。精彩留言会获得点赞!