一种基于多通道特征整合的汽车电阻焊异常检测方法与流程

本发明涉及一种电阻点焊异常检测技术,尤其是涉及一种基于多通道特征整合的汽车电阻焊异常检测方法。

背景技术:

1、电阻点焊是将焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的方法。相比于传统的铆接或其它焊接方法,电阻点焊具有接头质量高、辅助工序少、生产效率高、无须添加焊接材料、便于实现机械化和自动化生产等优点,已广泛应用于汽车、航空航天及电子技术等工业制造领域。

2、汽车电阻焊占焊接总量的95%以上,可是在没有有效可靠的焊接质量检测技术的帮助下,为了保证车身强度,一般都要在设计的焊点数量上增加20%至30%的焊点,这样虽然能保证焊接总质量,但是会造成大量人力、物力和资本的浪费。由于汽车电阻焊是一个时间极短的过程,因此焊接质量的好坏都是一次性成型的,只能在焊接完成后即时判断焊接质量是否异常,进而指导实施再焊接。

3、虽然汽车电阻焊是一个复杂且时间短暂的过程,但是影响焊接质量的因素不外乎焊接电压、焊接电流、动态电阻、电极压力和电极位移这五个信号。从汽车电阻焊开始到焊接完成整个过程虽然断站,但是却可以通过电信号传感器和机械信号传感器捕获整个过程的信号数据,这给实施数据驱动的汽车电阻焊异常检测提供了应用基础。而且,在当前智能制造的发展势头下,发展多参量综合监测、利用多信息融合技术,是提高汽车电阻焊质量监测的有效途径。每次焊接过程对应的信号数据都可用来反映汽车电阻焊是否出现异常,因此如何高效地处理分析每次焊接过程对应的信号数据中的变化特征是关键所在。

4、考虑到汽车电阻焊过程的复杂特性,每次汽车电阻焊能捕获的电信号和机械信号,其随着时间的变化虽然有迹可循但展现出的规律各式各样。而且每次汽车电阻焊提供的数据量是不相同的,这就势必导致一个批次不等长问题。因此,实施数据驱动的汽车电阻焊异常检测不仅需要从通道角度分析提取汽车电阻焊过程的电信号和机械信号中潜在的变化特征,而且还要可以有效整合多通道特征的技术手段,从而即时发现汽车电阻焊过程中的异常。

技术实现思路

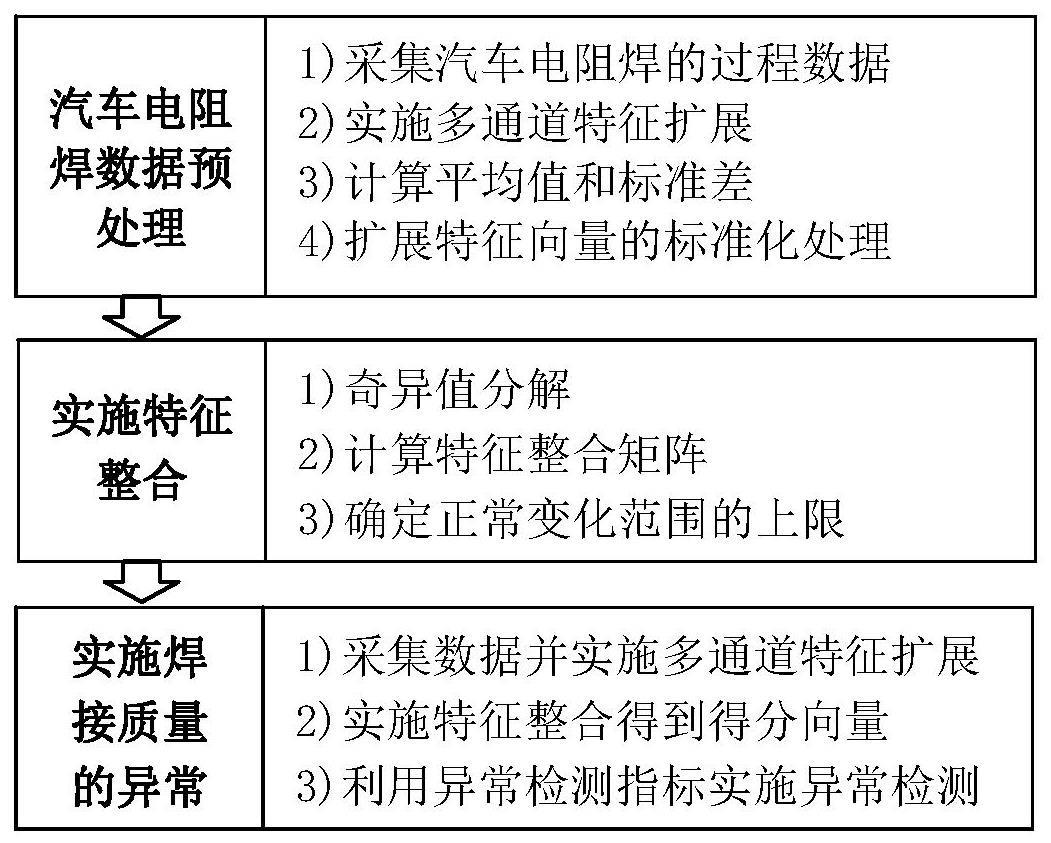

1、本发明所要解决的技术问题是提供一种基于多通道特征整合的汽车电阻焊异常检测方法,其对汽车电阻焊的过程数据进行多通道特征的扩展,并利用一种全新的特征分析技术对扩展的多通道特征进行特征整合,再利用整合特征即时检测焊接质量是否异常,且整个特征扩展和特征整合的过程不涉及复杂的运算,所需的计算负荷很小,能较好地适应汽车电阻焊时间短的过程特点。

2、本发明解决上述技术问题所采用的技术方案为:一种基于多通道特征整合的汽车电阻焊异常检测方法,其特征在于具体包括以下步骤:

3、步骤1:对符合焊接质量标准的汽车电阻焊的过程数据实施预处理,具体包括以下所示步骤1.1至步骤1.4;

4、步骤1.1:采集b次符合焊接质量标准的汽车电阻焊的过程数据,并将每次汽车电阻焊从开始到完成的过程数据整理成一个由5列数据组成的实数矩阵,由此得到b个实数矩阵,分别记为x1,x2,…,xb;其中,第b个实数矩阵为xb,xb由第b次汽车电阻焊从开始到完成的过程数据整理成,xb的第1列数据至第5列数据分别对应于焊接电压、焊接电流、动态电阻、电极压力和电极位移各自在kb个采样时间节点上采集到的数据,xb的维数为kb×5,编号b=1,2,…,b;

5、步骤1.2:从汽车电阻焊的过程数据变化的平均值、标准差、偏度、峰度和负熵这5个通道分别对x1,x2,…,xb实施多通道特征扩展,得到x1,x2,…,xb各自对应的扩展特征向量,分别对应记为y1,y2,…,yb;

6、步骤1.3:将y1,y2,…,yb合并成一个维数为25×b的扩展特征矩阵,记为y,y=[y1,y2,…,yb];然后计算y中的第1行向量、第2行向量,至第25行向量各自对应的平均值,分别对应记为m1,m2,…,m25;并计算y中的第1行向量、第2行向量,至第25行向量各自对应的标准差,分别对应记为z1,z2,…,z25;

7、步骤1.4:将m1,m2,…,m25组成一个维数为25×1的平均值向量,记为m,m=[m1,m2,…,m25]t;并将z1,z2,…,z25组成一个维数为25×25的对角矩阵,记为z,z中对角线上的数据分别等于z1,z2,…,z25,z中非对角线上的数据都等于0;再根据公式分别对y1,y2,…,yb实施标准化处理,对应得到标准化处理后的扩展特征向量,分别对应记为其中,编号b=1,2,…,b,上标号“t”表示矩阵或向量的转置,yb表示xb对应的扩展特征向量,yb表示yb对应的标准化处理后的扩展特征向量;

8、步骤2:对标准化处理后的扩展特征向量实施特征整合,并设置汽车电阻焊正常变化范围的上限,具体包括以下所示步骤2.1至步骤2.3;

9、步骤2.1:将合并成一个维数为25×b的标准化扩展特征矩阵,记为再对实施奇异值分解,即:其中,u和v表示奇异值分解的两个酉矩阵,s表示一个由非零奇异值组成的对角矩阵;

10、步骤2.2:根据公式r=vs-1计算出特征整合矩阵r;并根据公式θ=uut计算出矩阵θ;

11、步骤2.3:将θ中对角线上最大的10个数据按照从大至小的顺序排列,依次记为φ1,φ2,φ3,φ4,φ5,φ6,φ7,φ8,φ9,φ10;再设置汽车电阻焊正常变化范围的上限,记为

12、步骤3:对汽车电阻焊的焊接质量实施在线异常检测,具体包括以下所示步骤3.1至步骤3.3;

13、步骤3.1:采集最新一次的汽车电阻焊的过程数据,并将此次汽车电阻焊从开始到完成的过程数据整理成一个由5列数据组成的实数矩阵,记为xnew;再从汽车电阻焊的过程数据变化的平均值、标准差、偏度、峰度和负熵这5个通道对xnew实施多通道特征扩展,得到xnew对应的扩展特征向量,记为ynew;

14、步骤3.2:根据公式对ynew实施标准化处理,得到标准化处理后的扩展特征向量,记为;再根据公式对实施特征整合,得到特征整合后的得分向量,记为υ;

15、步骤3.3:根据公式计算异常检测指标再判断是否大于若是,则认为此次汽车电阻焊出现焊接质量异常,保留此次焊接异常记录以备重复焊接;若否,则认为此次汽车电阻焊的焊接质量符合焊接质量标准。

16、所述步骤1.2的具体实施过程包括以下所示步骤a至步骤f:

17、步骤a:设置b=1,设置实数矩阵x=xb,设置j=1,2,…,5,并同时按照平均值等于μj、标准差等于δj的正态分布随机生成一个n×1维的数据向量,从而得到5个n×1维的数据向量,分别对应记为u1,u2,…,u5;

18、步骤b:将x中的第1列向量、第2列向量,至第5列向量分别对应记为x1,x2,…,x5;再根据公式计算出x中的各个列向量对应的平均值,依次记为μ1,μ2,…,μ5;其中,μj表示x中的第j列向量xj对应的平均值,k表示x中行向量的个数,行号k=1,2,…,k,列号j=1,2,…,5,xj(k)表示x中的第j列向量xj的第k个数据;

19、步骤c:根据公式计算出x中的各个列向量对应的标准差,依次记为δ1,δ2,…,δ5;并根据公式计算出x中的各个列向量对应的偏度,依次记为γ1,γ2,…,γ5;根据公式计算出x中的各个列向量对应的峰度,依次记为η1,η2,…,η5;其中,δj表示x中的第j列向量xj对应的标准差,γj表示x中的第j列向量xj对应的偏度,ηj表示x中的第j列向量xj对应的峰度;

20、步骤d:根据公式计算出x中的各个列向量对应的负熵,依次记为θ1,θ2,…,θ5;其中,θj表示x中的第j列向量xj对应的负熵,exp()表示以自然常数为底数的指数函数,uj(n)表示uj中的第n个元素,n=1,2,…,n,当j分别等于1,2,…,5时,uj对应表示u1,u2,…,u5;

21、步骤e:将μ1,μ2,…,μ5,δ1,δ2,…,δ5,γ1,γ2,…,γ5,η1,η2,…,η5,以及θ1,θ2,…,θ5合并成一个25×1维的扩展特征向量,记为y;其中,y中的第1个至第5个数据分别等于μ1,μ2,…,μ5,第6个至第10个数据分别等于δ1,δ2,…,δ5,第11个至第15个数据分别等于γ1,γ2,…,γ5,第16个至第20个数据分别等于η1,η2,…,η5,第21个至第25个数据分别等于θ1,θ2,…,θ5;

22、步骤f:设置xb对应的扩展特征向量yb=y;再判断b是否小于b,若是,则设置b=b+1,再设置x=xb并返回步骤b继续执行;若否,则得到x1,x2,…,xb各自对应的扩展特征向量y1,y2,…,yb。

23、与现有技术相比,本发明的优点在于:

24、首先,本发明方法能够从多通道对汽车电阻焊的过程数据进行特征扩展和特征整合,能通过多通道多角度监测每次焊接质量是否出现异常。其次,本发明方法整个特征扩展和特征整合的过程不涉及复杂的运算,所需的计算负荷很小,能较好适应汽车电阻焊接时间短的过程特点。

- 还没有人留言评论。精彩留言会获得点赞!