一种数控机床的丝杆温升补偿方法及系统与流程

本技术涉及机床加工的,尤其是涉及一种数控机床的丝杆温升补偿方法及系统 。

背景技术:

1、机床在加工过程中,由于轴向来回运动导致电机温度升高,丝杆会受热膨胀,而在丝杆膨胀后,丝杆每个点的位置会有偏移,使得丝杆实际的位置会有偏差,导致加工出来的尺寸会有偏差,特别是在加工十分精密的工件时,工件不良率上升,对此情况有待进一步改善。

技术实现思路

1、为了解决现有机床的丝杆受热膨胀导致工件不良率上升的问题,本技术提供一种数控机床的丝杆温升补偿方法及系统,采用如下的技术方案:

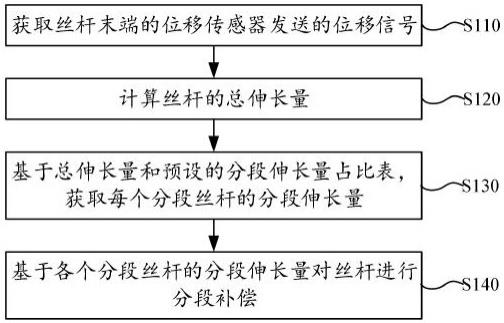

2、第一方面,本技术提供一种数控机床的丝杆温升补偿方法,应用在数控机床上,所述数控机床的丝杆末端安装有位移传感器,位移传感器用于检测丝杆伸长量的变化,得到丝杆每段的位置,所述方法包括如下步骤:

3、获取丝杆末端的位移传感器发送的位移信号,

4、计算丝杆的总伸长量;

5、基于总伸长量和预设的分段伸长量占比表,获取每个分段丝杆的分段伸长量,其中,所述丝杆预先被划分成多个分段,所述分段伸长量占比表中记录丝杆伸长时每个分段丝杆的伸长比例;

6、基于各个分段丝杆的分段伸长量对丝杆进行分段补偿。

7、通过采用上述技术方案,本技术预先将丝杆分成多个分段,统计丝杆伸长时每个分段丝杆的伸长比例,记录在分段伸长量占比表中,然后在数控机床的丝杆末端安装位移传感器,以获取丝杆伸长量的变化,得到丝杆每段的位置,基于丝杆的总伸长量和预设的分段伸长量占比表,获取每个分段丝杆的伸长量,然后基于每个分段伸长量对丝杆进行分段补偿,从而在丝杆受热膨胀时对丝杆进行伸长量补偿,且,由于丝杆的每一段的温升不同,伸长量也不同,本技术通过采用分段补偿,无论刀具在丝杆的任何位置进行加工,均能够带来更加精确的补偿效果,提高工件的良品率。

8、可选的,所述分段伸长量占比表的建立过程包括如下步骤:

9、将丝杆划分成多个分段,得到分段丝杆;

10、将激光干涉仪架设在需要补偿的机台轴向上;

11、冷机状态,获取丝杆的原始长度以及每个分段丝杆的原始长度;

12、在机床热机的不同阶段,获取丝杆的实际长度以及每个分段丝杆的实际长度;

13、计算丝杆的总伸长量、每个分段丝杆的分段伸长量和各个分段丝杆的的伸长比例;

14、统计各个分段丝杆在不同的丝杆总伸长量的情况下的伸长比例,建立分段伸长量占比表。

15、通过采用上述技术方案,本技术通过预先用激光干涉仪获取丝杆在不同的总伸长量的情况下各个分段丝杆的伸长比例并进行统计,从而建立分段伸长量占比表,从而能够在实际应用过程中根据总伸长量直接查表,获取各个分段丝杆的伸长量并进行分段补偿。

16、可选的,所述方法还包括:

17、在不同的总伸长量下,使用刀具加工测量零件,获取测量零件的尺寸变化量,所述尺寸变化量包括测量零件的宽度变化量、长度变化量、内径变化量和外径变化量;

18、建立总伸长量与所述尺寸变化量之间的对应关系。

19、通过采用上述技术方案,本技术预先在不同的总伸长量下,使用刀具加工测量零件,然后获取测量零件的尺寸变化量,所述尺寸变化量包括测量零件的宽度变化量、长度变化量、内径变化量和外径变化量,然后建立了总伸长量和尺寸变化量之间的对应关系。

20、可选的,实际加工中,所述方法还包括:

21、基于当前总伸长量和所述对应关系,获取当前尺寸变化量;

22、获取实际加工误差数据;

23、基于所述当前尺寸变化量和所述实际加工误差数据,确定误差因素,所述误差因素包括丝杆长度变化引起的误差和刀具正常磨损引起的误差;

24、基于所述误差因素和所述实际加工误差数据,针对性补偿刀具的移动距离。

25、通过采用上述技术方案,本技术基于当前总伸长量和对应关系,得到当前总伸长量对应的当前尺寸变化量,然后通过对实际加工时的零件进行误差检测,得到实际加工误差数据,如果实际加工误差数据在当前尺寸变化量的范围内,则判定为丝杆长度变化引起的误差,进行刀具移动补偿;如果实际加工误差数据在当前尺寸变化量的范围外,则判断刀具有磨损,并综合丝杆长度变化和刀具磨损进行刀具移动补偿,从而降低后续加工的零件的误差。

26、可选的,所述方法还包括:

27、获取最大加工误差阈值;

28、在所述实际加工误差数据大于最大加工误差阈值时,判定刀具损坏,并进行刀具损坏报警。

29、通过采用上述技术方案,本技术预设一个最大加工误差阈值,在实际加工误差数据大于最大加工误差阈值时,判定刀具损坏,然后进行针对性异常报警,以及时更换刀具。

30、可选的,所述位移传感器为电涡流传感器。

31、通过采用上述技术方案,位移传感器为电涡流传感器,工作可靠性好、灵敏度高、抗干扰能力强、且不受油水等介质的影响,能够对丝杆伸长量进行长期监测。

32、可选的,在进行划分分段时,使每个所述分段丝杆的分段伸长量最大不超过0.008mm。

33、通过采用上述技术方案,在对丝杆进行分段时,太少的分段会导致补偿不精确,因此在进行划分分段时通过设置一个分段伸长量的最大值,使每个分段丝杆的分段伸长量最大不超过0.008mm,从而提高分段补偿的精确性。

34、第二方面,本技术提供一种数控机床的丝杆温升补偿系统,应用在数控机床上,所述数控机床的丝杆末端安装有位移传感器,所述位移传感器用于检测丝杆伸长量的变化,得到丝杆每段的位置,所述系统包括:

35、位移信号获取模块,用于获取丝杆末端的位移传感器发送的位移信号;

36、总伸长量计算模块,用于计算丝杆的总伸长量;

37、分段伸长量获取模块,用于基于总伸长量和预设的分段伸长量占比表,获取每个分段丝杆的分段伸长量,其中,所述丝杆预先被划分成多个分段,所述分段伸长量占比表中记录丝杆伸长时每个分段丝杆的伸长比例;

38、分段补偿模块,用于基于各个分段丝杆的分段伸长量对丝杆进行分段补偿。

39、第三方面,本技术提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述数控机床的丝杆温升补偿方法的步骤。

40、第四方面,本技术提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述数控机床的丝杆温升补偿方法的步骤。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1.本技术通过预设分段伸长量占比表,在分段伸长量占比表中记录各个分段伸长量占总伸长量的比例,然后在丝杆末端安装位移传感器,在实际工作时,通过位移传感器测量丝杆的总伸长量,然后根据分段伸长量占比表得到各个分段的分段伸长量,基于每个分段伸长量对丝杆进行分段补偿,从而在丝杆受热膨胀时对丝杆进行伸长量补偿,提高工件的良品率;

43、2.本技术基于当前总伸长量和对应关系,得到当前总伸长量对应的当前尺寸变化量,然后通过对实际加工时的零件进行误差检测,得到实际加工误差数据,如果实际加工误差数据在当前尺寸变化量的范围内,则判定为丝杆长度变化引起的误差,进行刀具移动补偿;如果实际加工误差数据在当前尺寸变化量的范围外,则判断刀具有磨损,并综合丝杆长度变化和刀具磨损进行刀具移动补偿,从而降低后续加工的零件的误差。

- 还没有人留言评论。精彩留言会获得点赞!