管弯曲方法和管弯曲系统与流程

本发明涉及通过管弯曲机进行管弯曲,其中,管弯曲机的输入参数的值是根据从限定目标管弯曲几何形状的弯曲参数到输入参数的映射而确定的。

背景技术:

1、弯曲管用于许多机器和仪器中,例如作为汽车零件、管线或空调系统的零件。例如,弯曲管或弯曲管道用于引导流体或气体。另一方面,弯曲管可用于支撑或提供特定的机械结构,例如作为手柄或家具框架。

2、管可以被纯机械地成形,这通常称为冷弯曲,和/或通过施加热成形,这通常称为热弯曲。通常,管的一部分是固定的,并且旋转模具、辊或压机用来通过在管上施加拉力和/或压缩力将管成形为目标管弯曲几何形状。弯曲过程的结果取决于不同的物理效应,例如回弹和退化以及材料特定的或几何形状特定的行为。

3、在现有技术中,通常要进行一定次数的试验,直到机器类型被正确构造成在规定的几何形状和公差内弯曲一定材料和结构的管。当期望几何形状和实际几何形状之间的差不在公差内时,需要调整机器参数,使得下一个管的实际几何形状更接近期望几何形状。这种潜在的迭代过程要么由操作者基于经验使用其直觉手动完成,要么是线性过程,该线性过程外推当前偏差并考虑逆误差,以向先前的机器参数提供最高的容差。

4、管特征(诸如管的内径和外径)以及其他材料特性(诸如杨氏模量或合金规格)可强烈地影响所需的弯曲过程。此外,类似弯曲模具半径的机器特性也对该过程有显著影响。此外,弯曲机本身的状态很重要:机器随着时间而退化,最终零件被更换,从而严重影响机器的性能。通常,弯曲模具槽和夹具槽显示出磨损效果,导致弯曲过程中的不精确性。

5、为了减少试验次数,复杂的分析模型用来在早期阶段考虑诸如回弹的效应。然而,这种模型通常难以在各种不同的管材料和管特性(管半径、壁厚等)内提供良好的设置。另一种方法是尝试:在弯曲过程中例如通过光学测量来测量管弯曲几何形状,并基于所测量的管弯曲几何形状应用实时校正。然而,导出合适的校正措施通常仍然高度依赖于分析技术/模型,并且仍然难以在许多不同管材料和管特性的范围内提供。

技术实现思路

1、因此,本发明的目的是提供一种用于管弯曲的方法和系统,其克服了现有技术的缺陷。

2、一个特别的目的是减少试验次数,直到获得正确的管弯曲几何形状,并因此减少时间、工作量和废弃零件。

3、另一个目的是在增加的管材料和目标管弯曲几何形状范围内提供有效的管弯曲。

4、这些目的通过实现本发明的不同方面的至少部分特征来实现。

5、本发明涉及一种用于确定从限定管弯曲过程的目标管弯曲几何形状的弯曲参数到限定管弯曲机加工步骤的管弯曲机输入参数的映射以便实现目标管弯曲几何形状(在所需公差边界内)的方法。

6、作为示例,目标管弯曲几何形状由一系列弯曲元件限定,每个弯曲元件用所谓的pbrr参数描述,所述pbrr参数称为推动、弯曲、旋转和半径。典型的单位是[mm]、[rad]、[rad]和[mm]。这些pbrr参数描述了制造过程,并且表示两个弯曲元件之间的距离(或过程起始点到弯曲元件之间的距离,例如,在管弯曲过程仅产生一个弯曲元件的情况下)、相应弯曲元件的弯曲角度、相应弯曲元件的弯曲半径以及相应弯曲元件相对于另一弯曲元件(例如,下一弯曲元件)的取向。对于具有非圆形横截面(例如倒圆的矩形横截面)的管,pbrr模型需要例如通过描述管的直截面上的扭转的附加参数来扩展。

7、该方法包括步骤:生成构成参考管弯曲过程的基础的管弯曲机加工数据。该参考管弯曲过程可以是管弯曲机当前正在进行的管弯曲过程,或者是管弯曲机先前执行的管弯曲过程。管弯曲机加工数据包括用于参考管弯曲过程的弯曲参数的目标值和用于输入参数的相应使用值。

8、该方法进一步包括步骤:使用由执行参考管弯曲过程产生的管零件的测量管弯曲几何形状的3d测量数据来确定所述管零件的3d模型。例如,3d测量数据是3d点云数据。

9、作为示例,3d测量数据源自光学坐标测量装置,例如被配置为生成用于摄影测量分析的数据的基于相机的3d测量装置。例如,3d测量数据由专为弯曲管和线的高效质量控制而开发的一体化的包办式测量单元提供,例如由hexagon公司的管检查设备和系统提供。使用光学坐标测量装置数据的一个好处在于,在弯曲管超出规格(超出规定的目标公差)的情况下,快速提供特定的误差参数,而不是简单地提供关于实现目标规格的“是或否”答案,例如,当使用机械量规来检查零件公差时通常是这种情况。替代地或附加地,3d测量数据由测量装置(诸如hexagon公司的所谓的绝对臂)提供:所谓的romer绝对臂是具有探针的便携式cmm坐标测量机(cmm),探针用于触觉逐点测量和/或用于表面的基于激光的扫描。传统的固定参考测量形式也可以用于质量监控目的。然而,对于这种传统的固定参考测量形式,输出是二进制结果,即输出提供管是否在公差内或超出公差的信息,而不提供实际的形状信息。

10、该方法进一步包括:从3d模型(例如,通过自动检测)确定管零件的弯曲参数的测量值,并且在弯曲参数的测量值与目标值之间进行比较,以便在限定的目标公差内实现目标值。通过用于训练映射模型的训练步骤来考虑该比较结果。映射模型提供从输入参数到弯曲参数的映射,其中,映射模型通过考虑比较结果的机器学习过程来训练。例如,机器学习过程还被配置成提供比较结果。

11、换言之,映射模型通过机器学习被“拟合”到管弯曲机加工数据和比较,其中,映射模型被配置为提供输入参数与弯曲参数的机器学习相关性。例如,为了建立机器学习相关性,通过向训练过程馈送弯曲参数和与材料(例如,基于由材料供应商提供的和/或在来料检验中合格的测量特性)、几何形状(例如,特定几何形状的关键性能指标kpi)、机器状态(例如,故障历史/磨损部件)和环境条件(如周围环境的温度和湿度条件)中的至少一个有关的其他特征作为输入并且馈送加工参数作为相应的目标/标签,以监督方式训练映射模型。该映射模型被训练成预测加工输入参数的连续值,从而解决回归问题。存在各种有监督的机器学习回归模型,例如多岭回归、随机森林回归、支持向量机回归和神经网络回归等。

12、在一个实施例中,映射模型的训练以强化学习方式来执行,例如通过在第一次尝试时奖励输入参数的适当值的找到(例如,其中,在满足所限定的目标公差或以某个裕度实现所限定的目标公差的情况下认为适当的值),并在多于一次迭代之后惩罚输入参数的适当值的找到。因此,可以引导增强学习代理在尽可能少的迭代之后预测加工输入参数,而同时通过所采取的动作考虑环境变化,例如考虑机器磨损。例如,在精确描绘/表示整个弯曲过程的模拟环境中执行这种训练。

13、特别地,当所选的机器学习过程提供转移学习的能力以便为特定的管几何形状和/或机器创建点解时是有益的。因此,神经网络回归模型可能是有益的,因为它通过允许仅对最终网络层/权重的表示进行微调/再训练,同时保持来自对较大的更一般的数据集的预训练的初始层/参数,来提供这种能力/灵活性。例如,神经网络的第一层表示数据的基本和一般抽象,并且在对大的综合训练数据集进行预训练之后不变,而最后一层被重新训练/微调到特定的输入数据。

14、在另一实施例中,管弯曲机加工数据包括关于管材料和管几何形状的管信息,例如关于管零件的管内径和管外径的信息,并且机器学习过程被配置成考虑管信息以用于训练映射模型。

15、在另一实施例中,机器学习过程被配置成通过估计参考管弯曲过程的连续加工参数来考虑管信息而提供映射模型的训练,为了训练映射模型,管信息被馈送到机器学习过程的回归部分中。例如,通过呈现回归部分的输入和输出,以监督方式执行映射模型的训练。

16、映射模型的训练可以包括从头开始生成映射模型,或者映射模型的训练可以包括训练(改进)先前生成的映射模型。

17、例如,在一个实施例中,该方法执行所谓的“一次性学习”方法。在这种方法中,在没有任何预训练的情况下部署模型,并且利用每个样本(样本是要由机器弯曲的管)在机器上实时地学习该模型。对于这种一次性学习,不必存储先前执行的管弯曲过程的管弯曲机加工数据。仅存储训练的(更新的)映射模型就足够了。

18、在另一实施例中,该方法还包括存储来自在一段时间内执行的先前管弯曲过程的管弯曲机加工数据的历史记录。历史记录包括用于先前管弯曲过程的弯曲参数的先前值和用于实现对应于弯曲参数的先前值的相应目标管弯曲几何形状的输入参数的相应先前值。此外,历史记录包括弯曲参数的先前值与由先前管弯曲过程产生的弯曲参数的实际测量值之间的比较信息,以便在限定的目标公差内实现弯曲参数的先前值。然后,使用历史记录来训练映射模型,其中,机器学习过程被配置为考虑历史记录来训练映射模型。

19、在另一实施例中,该方法进一步包括:分析管弯曲机加工数据以提供置信度度量,置信度度量描述管弯曲机加工数据与构成映射模型的基础的训练数据分布(例如构成映射模型的先前训练的基础的训练数据分布)的拟合程度。机器学习过程还被配置成为参数中的至少一个(例如,输入参数之一或弯曲参数之一)提供预测校正值并提供预测校正值的相应预测置信度信息。于是,使用3d测量数据来确定管零件的3d模型的步骤、确定弯曲参数的测量值并且执行弯曲参数的测量值与目标值之间的比较的步骤以及训练映射模型的的步骤是根据考虑置信度度量和预测置信度信息的阈值标准来执行的。

20、在另一实施例中,该方法包括自动确定和分析特征排序。例如,该方法包括自动确定特征排序,其提供对输入特征相对于输入参数的值的当前预测的重要性的洞察。例如,该信息可用于解释不寻常的输出并检测不可信的输入值(例如,在置信度度量策略之外)。

21、在另一实施例中,通过管零件的管内部中心线和相关护套表面的参数化,将3d模型提供为3d圆柱形模型。换言之,管内部中心线遵循管零件的轨迹并且因此限定管零件的曲率(弯曲位置),其中,护套表面限定关于侧表面的形状和管直径的参数。在该实施例中,弯曲参数的测量值与目标值之间的比较包括确定3d圆柱形模型(例如中心线和/或护套表面)与管零件的另一(例如参考)3d圆柱形模型的偏差。另一3d圆柱形模型是根据用于参考管弯曲过程的弯曲参数的目标值而确定的,并且类似于根据3d测量数据而确定的3d圆柱形模型,是通过管零件的管内部中心线(其遵循管零件的轨迹)和相关护套表面的参数化来提供的。

22、特别地,该方法还包括根据弯曲参数的目标值确定另一3d圆柱形模型。

23、在另一实施例中,该方法包括为用于参考管弯曲过程的输入参数确定更新值。提供更新值,使得由映射模型进行的从更新值到用于参考管弯曲过程的弯曲参数的相应计算值的映射指示计算值与用于参考管弯曲过程的弯曲参数的目标值的偏差的最小化。

24、在另一实施例中,该方法包括在正在进行的管弯曲过程期间实时采集3d测量数据,并且在正在进行的管弯曲过程期间执行更新值的确定,以便实时提供更新值。例如,在正在进行的管弯曲过程中,将更新值自动应用于至少一个输入参数。

25、举例来说,一旦拟合到弯曲加工数据和比较结果,就将映射模型部署到弯曲机软件并嵌入到处理管线中。在每个弯曲程序之前(或连续地),映射模型被馈送以当前标准化的输入特征,并且所建议的机器输入参数被输出,其中,机器相应地在完全自动的或人在回路中的过程中被适配。例如,在弯曲其他零件之前,操作者需要确认基于机器学习的映射模型的预测。

26、例如,在本发明方法的示例性实现方式中,神经网络在管弯曲机加工数据上被训练,从而隐含地学习起作用的不同物理效应(诸如回弹和退化)以及材料特定或几何形状特定行为,从而允许机器参数的实时更新而不需要首先弯曲管。密集神经网络通过将其输入特征(如期望的几何形状、材料信息和可能的机器特定信息)映射到连续校正值来执行回归任务。使用梯度反向传播算法对其进行训练,以便在迭代地呈现来自训练数据的数据样本子集时更新其参数。例如,在训练过程中,通过将数据馈送通过多个神经网络层,机器学习过程以数据驱动的方式从先前弯曲过程的大数据库中学习输入特征和加工参数之间的复杂非线性关系的表示从而增加了表示能力并学习更抽象的特征,而不是在诸如多脊回归等的经典机器学习算法的情况下仔细地手工创建有用的输入特征。一旦所选择的距离度量(例如,目标管几何形状和预测管几何形状之间的均方或平均绝对误差)已经收敛到足够小的值,就可以停止训练。替代地,置信度值可用作损失函数以指导训练过程。这允许同时学习校正参数本身的预测和它们的协方差值。

27、使用根据上述实施例之一的方法允许例如考虑机器磨损,例如其中,机器学习过程被配置成考虑在更换相关弯曲机磨损零件之前执行的多个弯曲过程。

28、例如,机器磨损通过计数自每个相关零件的最后更换以来弯曲零件的数量来描述。机器磨损还可以通过使用已知迟早会影响弯曲质量的每个零件的预定义或学习的剩余使用寿命(rul)函数来明确地建模。使用或学习非线性rul函数意味着可以模拟诸如快速初始零件磨损和故障行为的非线性效应,而不是以从开始到结束的完全均匀的磨损率来描述直到故障的机器磨损。

29、结合这样的数据驱动方法使用来自先前管弯曲过程的管弯曲机加工数据(其中,基于机器学习的模型被训练以学习如何校正管弯曲参数)允许提供输入参数的加速和较不麻烦的确定(例如,较少的时间和努力以及较少的浪费零件),同时仍然提供管弯曲,其中,第一次尝试是在公差内或者具有比先前方法更低的误差。这种模型是数据驱动的,因为鉴于过去观察/数据样本,它已经学习了从诸如材料信息、管几何形状、机器退化/使用等的输入特征到弯曲机校正的映射。

30、作为示例,在新的输入符合训练(或验证)数据分布的假设下,机器学习过程允许考虑新的配置(例如,新的目标管几何形状、新的材料信息、不同的管内径和管外径以及可能的机器特定信息)来预测将从第一弯曲程序向前应用的校正,使得从第一零件起,误差减小。理想地,在第一次尝试时实现公差的一部分。例如,机器学习过程迭代地考虑新获取的数据样本,并且在第一弯曲零件仍然超出公差的情况下更新或提供用于映射模型的适配建议。

31、例如,提供管几何形状和可能的其他特征作为输入,对所述输入,计算置信度度量。置信度度量描述了输入与训练数据分布的拟合程度。对于该方法,机器学习过程例如根据标准偏差或方差来预测表示映射模型的估计误差的附加输出参数。例如,通过使用高斯最大似然损失函数来训练映射模型。

32、特别地,机器学习过程被配置为预测对管弯曲机输入参数的当前应用值及其协方差矩阵的校正。

33、例如,通常根据预定义的监测方案,例如在每单个零件(100%控制)之后,以规则的间隔(每第100个零件,每小时等),在批次转换或在设置过程中应用控制测量。在小于100%的零件测量覆盖率的情况下,用于控制测量的测量装置可以在多个弯曲机中共享。

34、这种预定义的监测方案可以通过本发明的方法来改进,例如其中,在置信度值或置信度值的特定组合低于先前确定的阈值标准的情况下,自动触发弯曲管的全面控制测量,例如通过使用所选择的光学测量装置。在测量的实际值指示弯曲管超出公差的情况下,可以反馈另外收集的数据并且可以修改模型。然后自动进行调节和/或警告、警报机器操作者,并向其提供改变设置的建议。

35、一旦管被弯曲并且仍然超出公差,机器学习过程可以在修改中考虑所获得的几何形状并且使用该几何形状来进一步动态地修改映射模型并且提供改进的预测。这可以以迭代方式执行,直到零件最终达到公差内的状态。

36、本发明还涉及映射模型的用途,映射模型提供从限定目标管弯曲几何形状的弯曲参数到限定管弯曲机的加工步骤的输入参数的映射,以便确定用于管弯曲机的输入参数的值,其中,映射模型已经根据上述方法的实施例之一进行了训练。

37、本发明还涉及一种用于管弯曲的系统,该系统包括管弯曲机,所述管弯曲机被配置成根据限定管弯曲机的加工步骤的输入参数来执行管弯曲过程。该系统被配置成基于映射模型来确定输入参数的值,该映射模型提供从限定目标管弯曲几何形状的弯曲参数到输入参数的映射,该映射模型已经根据上述方法的实施例之一进行了训练。

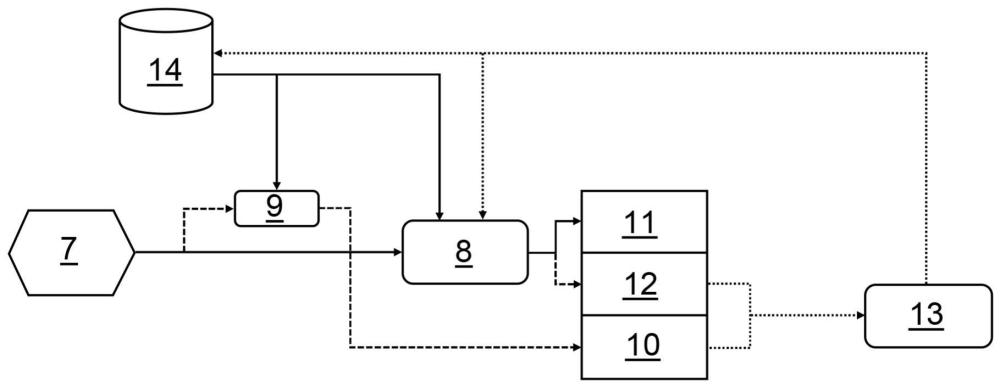

38、特别地,系统被配置为执行根据上述实施例之一的方法的步骤,以便确定从弯曲参数到输入参数的映射。该系统包括计算单元,该计算单元被配置成访问例如来自该系统的管弯曲机或来自其他管弯曲机的管曲弯机加工数据。计算单元包括机器学习算法,该机器学习算法被配置为提供根据上述方法的一个实施例训练映射模型的步骤。

39、通过使用机器学习算法在过去的数据样本上拟合映射模型,例如仅在过去的数据样本上拟合映射模型,而不需要对弯曲物理和机器参数的分析知识,对某些弯曲特征的相关性及其与校正参数的关系的隐含理解被学习。因此,机器学习过程固有地学习管弯曲的物理特性。

40、在学习了一个机器的弯曲行为之后,映射模型可用于改进对所述一个机器的设置,和/或映射模型可用于转移学习,以通过基本上重新使用大部分所学习的模型,例如通过仅利用在新机器上执行的少量样本来再训练神经网络的一层或几层,来快速调整从弯曲参数到另一类型的弯曲机的输入参数的映射。实质上,这将允许生成机器特定调整程序的库。

41、在另一实施例中,该系统包括坐标测量装置,例如光学坐标测量装置,该坐标测量装置被配置成生成3d测量数据,例如被配置为生成用于摄影测量分析的数据的相机数据,以便提供确定由管弯曲过程产生的管零件的3d模型。例如,光学坐标测量装置被实现为一个一体化的包办式(turnkey)测量单元,其被专门开发用于弯曲管和线的高效质量控制。

42、本发明还涉及一种计算机程序产品,该计算机程序产品包括程序代码,该程序代码存储在机器可读介质上,或者由包括程序代码段的电磁波来实现,并且具有计算机可执行指令,该计算机可执行指令用于例如当在根据上述实施例之一的系统的计算单元上运行时执行以下步骤,以确定从限定管弯曲过程的目标管弯曲几何形状的弯曲参数到限定管弯曲机加工步骤的管弯曲机输入参数的映射,以便实现目标管弯曲几何形状:

43、访问或生成构成参考管弯曲过程的基础的管弯曲机加工数据,所述参考管弯曲过程特别是当前正在进行的管弯曲过程或先前管弯曲过程,其中,管弯曲机加工数据包括用于参考管弯曲过程的弯曲参数的目标值和输入参数的相应使用值;

44、访问由执行参考管弯曲过程得到的管零件的测量管弯曲几何形状的3d测量数据并确定管零件的3d模型;

45、从3d模型确定管零件的弯曲参数的值,并且在弯曲参数的测量值与目标值之间进行比较,以便在限定的目标公差内实现目标值;并且

46、训练映射模型,所述映射模型提供从输入参数到弯曲参数的映射,其中,所述映射模型通过考虑比较结果的机器学习过程进行了训练,特别是其中,所述机器学习过程被配置成提供比较结果。

47、特别地,程序代码包括用于执行根据上述方法的一个实施例训练映射模型的中的任何步骤的计算机可执行指令。

- 还没有人留言评论。精彩留言会获得点赞!