一种高强度钛合金管材的制备方法与流程

本发明属于钛合金管材的加工,具体涉及一种高强度钛合金管材的制备方法。

背景技术:

1、钛及钛合金具有比强度高、密度低、耐高温、抗氧化、耐腐蚀、无磁、焊接性能好等特点,已成为航空航天、兵器、船舶等领域重要的结构材料之一。随着钛及钛合金在军民品中的应用日益广泛,对钛及钛合金产品的需求也不仅限于棒材、锻件、板材、丝材等品种,对高精度、高性能管材的需求也越来越迫切,对管材的加工技术提出了更高的要求。

2、目前,钛及钛合金管材通常采用的加工方法是利用钛合金铸锭经开坯、锻造、穿孔、冲孔制备管坯料,然后再通过热轧制、热挤压等方式成形管材产品,但热加工管材的直线度和壁厚均匀性较差,往往需要增加整形、校直工序,且热成形管材的表面氧化严重,存在大量的缺陷,还需要经过后续的酸碱洗、车光等加工处理,导致生产周期长、材料利用率低、使用成本高等问题。此外,强度超过1200mpa的高强度钛合金通过添加更多含量的β稳定元素(如cr、fe等)来提高合金化,以获得更高的强度,降低材料成本,但添加较高的β稳定元素易在熔炼铸锭过程中产生成分偏析,且该成分偏析现象很难通过后续的开坯锻造被消除,导致产品的组织不均匀。

3、公开号为cn112275830a的中国专利公开了一种旋压用钛合金管坯的细晶化加工方法,该方法的铸锭开坯锻造温度为相变点以上150℃~200℃和相变点以上50℃~120℃,对于具有较高相变点温度的α型、α+β型等钛合金尚能满足开坯锻造的均匀化要求,但对于相变点普遍较低(800℃左右)的高合金化高强度的β型钛合金,这个开坯锻造的温度则明显偏低,很难达到铸锭开坯锻造时组织均匀化的良好效果,另外,该专利是在轧环机上采用热轧的方法制备管材,还存在管材表面质量差、管材长度受限等问题。为了克服上述技术不足,有必要发明一种可以获得组织均匀、表面质量好、壁厚精度高的钛合金管材的制备方法。

技术实现思路

1、本发明的目的是:针对上述现有技术的不足,提供了一种高强度钛合金管材的制备方法。

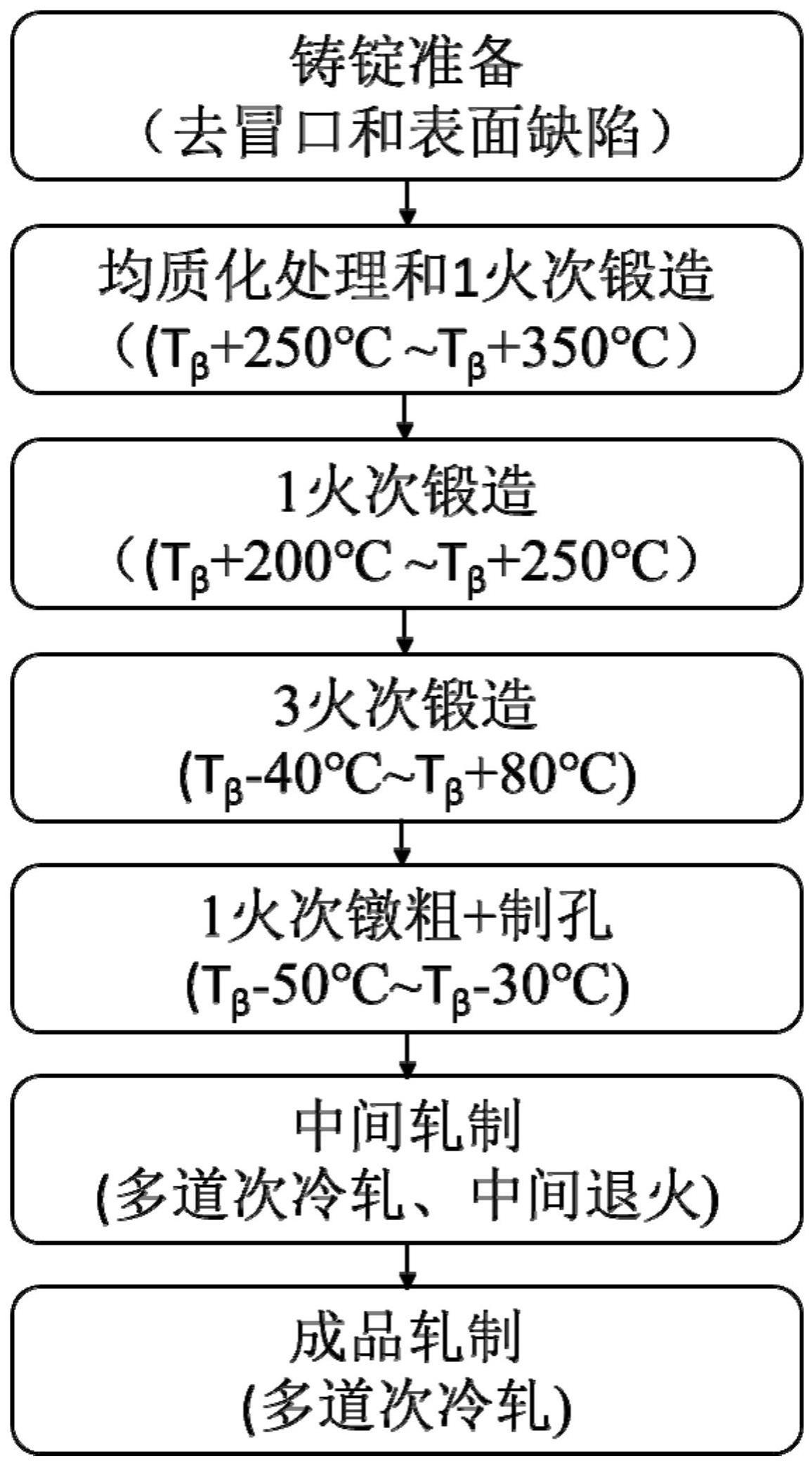

2、为解决此技术问题,本发明采用的技术方案是:一种高强度钛合金管材的制备方法。该方法包括以下步骤:

3、步骤1:将钛合金铸锭在加热温度为钛合金相变点tβ的(tβ+250)℃~(tβ+350)℃条件下加热保温,然后进行1火次锻造,得到第一棒材;所述1火次锻造包括1~2次镦粗拔长,每次镦粗的总镦粗比为e,每次拔长的长度为h1。

4、步骤2:将步骤1中所述第一棒材在加热温度为钛合金相变点tβ的(tβ+200)℃~(tβ+250)℃条件下加热保温,然后进行1火次锻造,得到第二棒材;所述1火次锻造包括1~2次镦粗拔长,每次镦粗的总镦粗比为e,每次拔长的长度为h2。

5、步骤3:将步骤2中所述第二棒材在加热温度为钛合金相变点tβ的(tβ-40)℃~(tβ+80)℃条件下共进行3火次锻造,得到第三棒材;所述每火次锻造包括1~2次镦粗拔长,每次镦粗的总镦粗比为e,最后一火次拔长的长度为h3。

6、步骤4:将步骤3中所述第三棒材在加热温度为(tβ-50)℃~(tβ-30)℃条件下进行1火次镦粗,然后制孔得到外径为r、内径为r管坯;所述镦粗的总镦粗比为e。镦粗和冲孔在1火次内完成。

7、步骤5:将步骤4中所述管坯进行多道次中间轧制,每道次中间轧制后进行一次退火,得到中间管材。

8、步骤6:将步骤5中所述中间管材进行多道次成品轧制,得到管材。

9、步骤1中所述加热保温的时间不少于25小时,拔长的长度h1与第一棒材最大截面厚度之比不大于2.45。

10、步骤1、步骤2、步骤3和步骤4中所述总镦粗比e满足公式(1):

11、

12、其中,每次镦粗的总镦粗比e由n次单次镦粗变形完成,δi为第i次镦粗的截面厚度变形量,1≤i≤n。

13、步骤1中所述总镦粗比e按照公式(1)计算,其中,n=5~12,优选8~10;δi=1.03~1.15,优选1.09~1.11。所述拔长的长度h1与第一棒材最大截面厚度之比不大于2.45。

14、步骤2中所述总镦粗比e按照公式(1)计算,其中,n=5~12,优选7~10;δi=1.05~1.16,优选1.08~1.12。所述每次拔长的长度为h2=h1×λ1,其中,λ1为比例系数且λ1=0.95~1.15。

15、步骤3中所述3火次锻造的加热温度依次为t1、t2、t3,其中,t1<tβ,t2>tβ,t3<tβ,且t1-t3≥8℃;所述总镦粗比e按照公式(1)计算,其中,n=4~10,优选6~8;δi=1.12~1.33,优选1.18~1.25。所述最后一火次拔长的长度h3=h2×λ2,其中,λ2为比例系数且λ2取值1.20~1.65;。

16、步骤4中所述总镦粗比e按照公式(1)计算,其中,n=2~5,优选3~4;δi=1.25~1.55,优选1.35~1.45。所述管坯的外径r与内径r满足:r=r×α,其中,α为比例系数且α=0.25~0.55。

17、步骤5中所述中间轧制为多道次冷轧,其中,轧制道次数为2~6,每道次外径减薄率为5%~15%;所述中间退火的加热温度为550℃~750℃。

18、步骤6中所述成品轧制为多道次冷轧,其中,轧制道次数为2~4,每道次外径减薄率为3%~12%。

19、优选地,步骤3中所述镦粗和冲孔在1火次内完成。

20、优选地,步骤4中所述镦粗前可根据实际情况对第三棒材进行分料,分料后棒材的长度与直径之比不大于2.3。

21、本发明与现有技术相比具有以下优点:

22、(1)首先,与目前普遍采用的钛合金开坯锻造工艺不同,本发明的优点在于将钛合金铸锭在β区单相区较高的(tβ+250)℃~(tβ+350)℃进行长时间加热保温处理,主要技术效果是进一步均匀化钛合金铸锭的成分和组织,为后续锻造变形的均匀化和细晶化提供组织基础。

23、(2)其次,本发明在β区单相区采用较高的(tβ+250)℃~(tβ+350)℃和(tβ+200)℃~(tβ+250)℃进行开坯锻造,在提高铸锭塑性和降低变形抗力的同时,通过对锻造时的总镦粗比、每次镦粗的变形量及其他变形参数的综合控制,避免由于过热而导致的组织粗大和不均匀现象,使铸锭组织得到充分的破碎。

24、(3)再次,本发明在相变点附近的“α+β两相区、β单相区、α+β两相区”进行3火次的“低、高、低”交替锻造变形,其中,第1火次锻造变形在α+β两相区进行,目的是细化和球化α组织,为下一步高温变形提供再结晶能量;第2火次锻造变形在β单相区较低温度进行,利用第1火次的再结晶能使组织获得均匀化长大,并在该温度下锻造变形进一步破碎和细化β晶粒组织;第3火次锻造变形虽然也在α+β两相区进行,但加热温度低于第1火次锻造变形温度,该阶段采用较大的镦粗和拔长变形量来细化和均匀化组织。

25、(4)最后,本发明在α+β两相区更低的温度下进行镦粗和制坯,保留上一阶段细化和均匀化组织的前提下完成制坯,然后采用“多道次中间冷轧、中间退火、多道次成品冷轧”相结合的方法,通过控制冷轧的道次数、退火温度、每道次外径减薄率等参数,最终获得组织均匀、表面质量好、尺寸精度高的管材。本发明具有良好的工艺可控性和批量生产稳定性。

- 还没有人留言评论。精彩留言会获得点赞!