一种异形支架生产加工工艺的制作方法

本技术涉及通管加工的,尤其是涉及一种异形支架生产加工工艺。

背景技术:

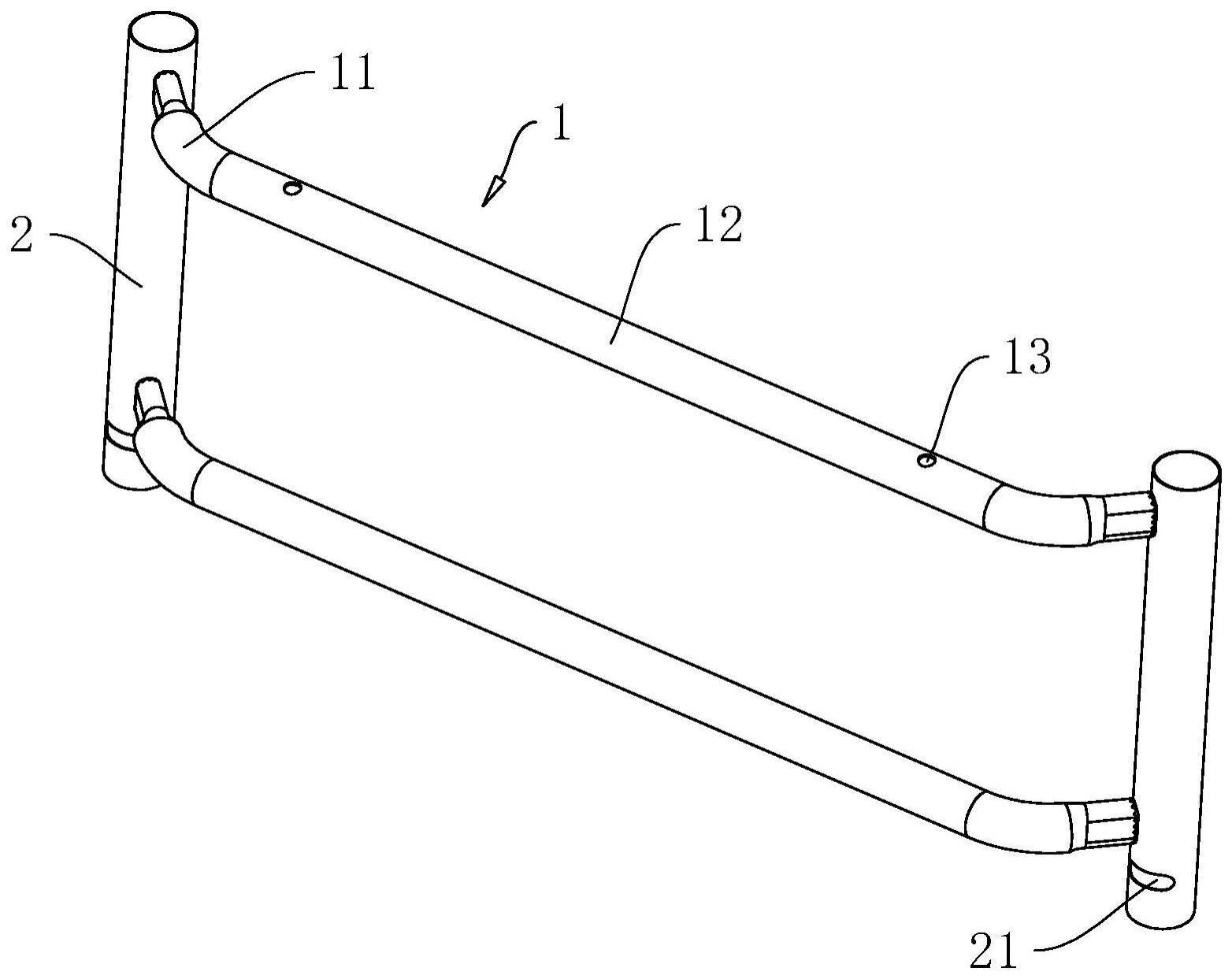

1、轮椅是一种用于病员或残疾人居家康复、周转运输、就诊、外出活动的重要移动工具,市面上的轮椅主要包括有座椅基架、靠背支架、扶手支架、脚踏支架等各异形支架。

2、生产各异形支架时,把长直圆通管放置在裁切机内进行切断,得到多段定制尺寸的直圆通管段,然后把直圆通管段放置在冲孔机内进行打孔,如有弯角需求的,还需要把直圆通管段放置在压弯机内进行压弯,最后,根据异形支架的实际形状,调整直圆通管和弯圆通管的数量,对应把相邻两个管体进行固定,最终制成相应的框架结构。

3、在各异形支架组装轮椅过程中,座椅基架与靠背支架之间、座椅基架与扶手支架之间、座椅基架与脚踏支架之间、扶手支架与靠背支架之间、扶手支架与脚踏支架之间,均存在装配关系,操作人员需要根据不同异形支架上的安装孔来确定实际装配位置。

4、发明人发现,采用上述的异形支架生产方式,利用夹具夹紧圆通管时,圆通管受力易转动,导致操作人员很难确定一条圆通管上的安装孔与相邻另一个圆通管之间的位置,一旦对该位置进行固定后,两个圆通管之间的配合位置无法修正,而且,当配合位置发生偏差时,两个异形支架之间也无法进行装配。制造商面对发生配合位置偏差的异形支架,也只能是做报废处理,导致人力物力的成本高。

技术实现思路

1、为了提高支架的生产精度,本技术提供一种异形支架生产加工工艺,能够降低人力物力的成本。

2、本技术提供的一种异形支架生产加工工艺,采用如下的技术方案:

3、支架生产加工工艺,包括以下加工步骤:

4、s1:生产连接弯管:取连接直管,对所述连接直管的两端进行压弯处理,得到连接弯管。

5、s2:拼装支架:取直通管,两个所述直通管分别与所述连接弯管的两端面相固定,得到支架。

6、s3:开设连接孔:加固所述支架,对连接弯管的端部外壁开设连接孔。

7、s4:开设装配孔:加固所述支架,对直通管的外壁开设装配孔。

8、通过采用上述技术方案,操作人员通过把连接弯管和两个直通管进行固定,得到支架后,再对支架进行打孔,与现有技术相比,通过调整加工顺序,使整个支架的加工工艺发生大变化,其一,支架的框架体积大,便于夹具对支架进行夹紧,且支架与夹具之间的接触面积大,支架在受力的情况下,支架各通管对其自身的约束力变大,从而不易出现转动现象,有助于提高后续打孔的精准度;其二,连接弯管与直通管进行连接的过程中,并不受连接孔或者装配孔位置的限制,即,连接弯管可以与直通管的外壁相应距离的外壁任一位置进行加固即可,大大地降低了连接弯管与直通管之间的连接难度,有助于降低操作人员的出错率,从而减少物料的报废率,达到降低生产成本的目的;其三,仅通过调整加工顺序,就能够有效提高支架成品质量,实现降本增效,符合生产需求。

9、优选的,在所述s1的加工步骤中,还包括如下施工工序:

10、s1.1:设定所述连接弯管的端部为第一连接部,设定两个所述第一连接部之间的区域为第二连接部,设定所述第一连接部与所述第二连接部之间的角度为a,120°≤a≤150°。

11、s1.2:检查所述连接弯管的外壁是否存在变化。

12、通过采用上述技术方案,在支架的生产过程中,检查连接弯管的外壁情况,保证支架成品的质量是符合要求的,通过规定a的角度范围,可以使第一连接部与第二连接部之间的可以平缓过渡,使两者之间的连接不易产生剪切裂纹,从而保证连接弯管的质量。

13、优选的,在所述s2的加工步骤中,还包括如下施工工序:

14、2.1:对所述直通管进行加固。

15、2.2:所述连接弯管的第一连接部与所述直通管的外壁相装配,确保所述第一连接部与所述直通管相垂直,对所述第一连接部与所述直通管进行焊接处理。

16、通过采用上述技术方案,把第一连接部与直通管焊接固定,可以实现连接弯管与直通管之间的稳定连接,而且两者的连接方式简单,便于操作人员实施,确保第一连接部与直通管相垂直,能够保证后续不同支架之间的配合精度。

17、优选的,在所述s2的加工步骤中,还包括如下施工工序:

18、s2.3:对所述第一连接部进行压合处理,所述第一连接部的截面由圆形转变为椭圆形,设定短轴为h。

19、s2.4:对所述第一连接部进行裁切,得到装配弧形槽。

20、s2.5:对所述连接弯管的第二连接部进行加固,移动所述直通管,直至所述装配弧形槽与所述直通管相卡接。

21、s2.6:确定所述第一连接部与所述直通管其中一端之间的距离,对所述装配弧形槽与所述直通管相卡接处进行焊接。

22、通过采用上述技术方案,经过对第一连接部进行压合处理后、再进行裁切,可以减少第一连接部的裁切量,第一连接部靠近装配弧形槽端部的厚度不会过薄,使装配弧形槽端部不易受力而发生翘曲情况,既可以降低操作人员裁切出装配弧形槽的难度,也能够提高装配弧形槽与直通管之间的连接稳定性。

23、优选的,在所述s3的加工步骤中,还包括如下施工工序:

24、s3.1:竖向安装所述支架,对两个所述直通管进行加固。

25、s3.2:对所述连接弯管进行限位。

26、s3.3:确定所述连接孔与其相靠近的所述直通管之间的距离。

27、s3.4:同时对所述连接弯管的两端开设连接孔。

28、通过采用上述技术方案,竖向对两个直通管进行加固、横向对连接弯管进行限位,可以有效地限制支架的运动,使支架不易受力而发生转动,有助于提高开设连接孔时的位置精度。

29、优选的,在所述s3的加工步骤中,

30、s3.5:设定所述连接孔与其相靠近的所述直通管之间的距离为x1,所述第一连接部的长度为x2,x1>x2,或者x1<x2。

31、通过采用上述技术方案,确保连接孔的位置是开设在第一连接部上、或者开设在第二连接部上,而并非在第一连接部与第二连接部之间的分界区域,保证连接弯管在打孔的过程中,不会加剧剪切裂纹的扩散,从而保证连接弯管的质量。

32、优选的,加工步骤还包括:s5:矫直所述支架,竖向加固所述支架,对所述直通管进行矫直和整圆。

33、通过采用上述技术方案,对直通管进行矫直和整圆,可以保证直通管的直线度,提高支架成品的质量,使后续不同支架之间的装配可以更加轻松、精准度更高。

34、优选的,在所述s4的加工步骤中,

35、s4.1:设定所述连接弯管与其相靠近的所述直通管端面之间的距离为y1,设定所述装配孔与其相靠近的所述直通管端面之间的距离为y2,y1>y2。

36、通过采用上述技术方案,把装配孔的开设位置设定在靠近直通管端面一侧,便于后续两个支架之间的装配,减少两个支架出现干涉情况,从而提高两个支架的之间的连接稳定性。

37、优选的,通过限位机构对所述连接弯管进行限位,所述限位机构包括止位座和调节座,所述连接弯管置于所述止位座与所述调节座之间,所述调节座的行程根据所述连接弯管的直径尺寸进行适配性的调节。

38、通过采用上述技术方案,调节座的行程可以进行调节,使止位座与调节座之间的间距可以适配不同直径尺寸的连接弯管,提高了限位机构的适配性,也提高了操作人员对支架加固时的便捷性。

39、优选的,在进行s2.4的加工步骤时,在所述第一连接部靠近所述装配弧形槽处开设锯齿槽。

40、通过采用上述技术方案,装配弧形槽与直通管相卡接后,对两者之间的连接缝隙进行焊接,焊液填补锯齿槽和连接缝隙,进一步提高了连接弯管与直通管之间的连接稳定性。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1、支架的框架体积大,便于夹具对支架进行夹紧,且支架与夹具之间的接触面积大,支架在受力的情况下,支架各通管对其自身的约束力变大,从而不易出现转动现象,有助于提高后续打孔的精准度;

43、2、连接弯管与直通管进行连接的过程中,并不受连接孔或者装配孔位置的限制,即,连接弯管可以与直通管的外壁相应距离的外壁任一位置进行加固即可,大大地降低了连接弯管与直通管之间的连接难度,有助于降低操作人员的出错率,从而减少物料的报废率,达到降低生产成本的目的;

44、3、经过对第一连接部进行压合处理后、再进行裁切,可以减少第一连接部的裁切量,第一连接部靠近装配弧形槽端部的厚度不会过薄,使装配弧形槽端部不易受力而发生翘曲情况,既可以降低操作人员裁切出装配弧形槽的难度,也能够提高装配弧形槽与直通管之间的连接稳定性。

- 还没有人留言评论。精彩留言会获得点赞!