一种高硬度75N390HB级别钢轨固定闪光焊接及接头热处理方法与流程

本发明涉及钢轨焊接,尤其涉及一种高硬度75n 390hb级别钢轨固定闪光焊接及接头热处理方法。

背景技术:

1、闪光焊接作为钢轨重要连接方式之一,被广泛应用于500米长轨条生产中。钢材的焊接性能主要受钢材化学成分的影响,我国珠光体钢轨的研发都属于“高碳、低硅、中锰”,为主要元素,并且根据强度、硬度要求不同,增加铬和矾等合金强化元素。由于重载铁路用高硬度珠光体钢轨具有高强度、高硬度的特点,钢轨碳含量可达1%左右,且其合金含量也较高,使其焊接性能非常差,主要表现为:①焊接过热区缺陷较多,闪光焊的过热区存在沿奥氏体晶界的碳、锰成分偏析,造成过冷状态下接头出现贝氏体或马氏体等异常显微组织,且在热影响区附近易出现二次渗碳体,导致接头脆性增加。②由于焊接热影响区的循环加热,使其晶粒度明显增加,且接头快速加热和冷却的非平衡过程,导致闪光焊接头韧性的降低,接头冲击仅为母材的50%左右,钢轨线路服役时易在接头处发生断轨的风险。③由于焊接过程中碳及合金的烧损,接头力学性能降低明显,特别是接头硬度明显降低,接头与母材性能匹配较差,线路服役过程中会出现鞍型磨耗和接头剥离掉块的现象,严重影响无缝线路的平顺性。高硬度钢轨较差的焊接性能,严重制约钢轨在无缝、重载线路的大范围应用。

2、钢轨闪光焊焊接工艺和接头热处理工艺直接影响接头组织性能和服役状态。闪光焊接工艺不当会造成接头过烧、未焊合、灰斑超标、液化裂纹等缺陷,焊态下接头金相晶粒度较为粗大仅有1-2级左右,接头性能很差。对焊态接头进行正火热处理,焊缝显微组织明显细化,晶粒度从1级提高到8级以上,很好的改善了闪光焊接头的韧性,但焊缝热处理工艺不当,如加热温度高低、加热速度快慢、高温停留时间长短、温度分布不均匀及在空冷条件下连续冷却等特点,在接头尤其是热影响区容易出现组织粗大,甚至易形成马氏体等有害组织,使接头处出现硬化、脆化等现象,线路服役过程中在轮轨应力作用下,接头极易发生断裂,成为线路运营的薄弱环节。

3、本发明提供的重载铁路用75kg/m高硬度钢轨固定闪光焊接及接头热处理方法,可以保证接头均为正常的珠光体组织,不存在贝氏体、马氏体及二次渗碳体等异常组织。解决了含nb、re的高强度、高硬度高硬度钢轨接头硬度偏低、接头落锤性能不合及接头低塌的难题,得到了与母材性能相匹配的优良接头,使接头性能满足《tb/t 1632.2-2014钢轨焊接第2部分:闪光焊接》中对接头力学性能和落锤的检验要求。

4、公开号为cn201810708275.9的专利,公开了钢轨闪光焊接头的热处理方法,该方法为高硬度钢轨和共析钢轨的异种钢轨焊接接头,焊接后直接对高温焊态的接头进行三个阶段的控制冷却,第一冷却阶段由1000~1400℃温度降至650~720℃,第二冷却阶段温度降至350~410℃,第三冷却阶段温度降至10~30℃。该专利针对钢轨移动闪光焊机焊接而进行的发明,且冷却介质可以为水雾混合气,根据tb/t 1632.2标准的要求,移动闪光焊接头落锤要求为连续15支不断,且接头冷却处理只能使用压缩空气,不满足标准对接头热处理工艺的要求,且该发明也不满足固定闪光焊接头连续25支不断的要求。

5、公开号为cn202010886023.2的专利,公开了一种1300mpa级低合金热处理钢轨焊后热处理方法,该方法将焊态接头形成的余温为900-1100℃的钢轨焊接接头进行三阶段冷却,第一阶段自然冷却至650-720℃,第二阶段控制冷却至480-550℃,第二阶段控制冷却至10-30℃。该专利针对钢轨移动闪光焊机焊接而进行的发明,冷却介质可以为水雾混合气,且接头硬度采用维氏硬度检测,不满足tb/t 1632.2标准对固定闪光焊接头的热处理工艺和性能检验要求。且该发明接头出现了一定比例的点状马氏体异常组织,不满足标准要求的同时严重影响接头线路运行安全。

6、公开号为cn201510319185.7的专利,公开了高硬度钢轨焊接接头焊后热处理的方法,该方法为高硬度钢轨闪光焊接头或气压焊接头采用中频或氧乙炔火焰快速加热焊缝区域至900~920℃后,接头2.2~2.8℃/s的冷速冷却到430~450℃后,空气中冷却至室温。该专利全断面焊缝冲击功aku≥9j,虽然满足标准≥6.5j的要求,但是相对于母材冲击性能指标较低;热处理后接头硬度达到母材的105%,高硬度钢轨焊接接头硬度过高,必然导致接头出现异常组织,接头高硬度、低韧性,严重影响接头服役性能和线路运行安全。

技术实现思路

1、本发明的目的是提供一种高硬度75n 390hb级别钢轨固定闪光焊接及接头热处理方法,用本发明的闪光焊接头工艺及接头热处理工艺后,可以保证高硬度钢轨固定闪光焊接头均为正常的珠光体组织,不存在贝氏体、马氏体及二次渗碳体等异常组织;本发明解决了高强度、高硬度高硬度钢轨接头硬度偏低、接头落锤性能不合及接头低塌的难题,可有效的改善钢轨接头与母材的性能匹配,提高接头综合力学性能和接触疲劳性能,从而有效的提高接头服役性能。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种高硬度75n 390hb级别钢轨固定闪光焊接及接头热处理方法,包括:

4、1)将轧制生产的75n断面高硬度钢轨端面打磨除锈及电极夹持端除锈打磨;

5、2)采用gaas80/580固定闪光焊机进行钢轨焊接,焊机油温控制在38-42℃,水温控制在18-22℃,电网电压在416~425v之间;

6、3)接头固定闪光焊接工艺:钢轨焊缝合缝量控制在10~12mm之间,起拱量控制在0.35~0.55mm之间,闪光焊接预热次数在10~12次之间,二次预热电流控制在61~67ka之间,闪光焊接顶锻量控制在10~13mm之间,顶锻力控制在580~690kn之间,焊接时间控制在130~140s之间,熔化末速度控制在2.40~2.60mm/s之间;

7、4)将高温的焊态接头空冷至200℃以下,保证接头每个位置都完全相变,接头温度小于300℃时适当的加速冷却;

8、5)接头热处理工艺:使用接头双频正火机感应加热处理,首先进行接头低频感应加热:选用57~65kw低频功率加热80~92s,将接头由0~200℃加热到830~850℃;

9、6)接头热处理工艺:接头到达目标温度后,立即对接头进行高频感应加热:正火机调至67~75kw高频功率加热88~100s,将接头由810~840℃加热到890~910℃;高频加热保证钢轨轨头踏面下0-15mm范围内温度能加热到目标温度,接头加热总时间控制在160~190s之间;

10、7)接头热处理工艺:接头到达890~910℃目标温度后,停止加热,立即对接头、轨腰、轨底进行喷风加速冷却处理,所述喷风冷却的喷风口距离轨顶面20~30mm,距离轨头侧面40~50mm,距离轨腰50~60mm,距离轨底50~60mm;喷风风压为0.34~0.45mpa,喷风时间110~130s;接头喷风终冷温度应控制在450~500℃之间,随后停止喷风冷却,接头自然冷却至室温;针对高硬度钢轨闪光焊接头轨底的喷风处理,可有效的抑制渗碳体析出,改善接头轨底金相组织。

11、进一步的,所闪光焊的钢轨以c、si、mn、cr、nb、ni、re为主要合金元素,钢轨化学成分的重量百分比为c:0.78~0.86%,s i:0.50~0.80%,mn:0.80~1.20%,cr:0.20~0.55%,nb:0.01~0.03%,re:0.0005~0.0020%,p≤0.010%,s≤0.005%,al:≤0.004%,其余为fe及不可避免的杂质,以上成分经冶炼、连铸、钢坯缓冷、轧制、热处理等进行的钢轨生产。

12、进一步的,钢轨连铸坯尺寸280mm×380mm,轧制断面为75n,钢轨的轧制压缩比大于等于11:1,钢轨的终轧温度不应高于980℃,钢轨的在线热处理终冷温度不应高于540℃,从而保证钢轨晶粒度及珠光体组织片间距。

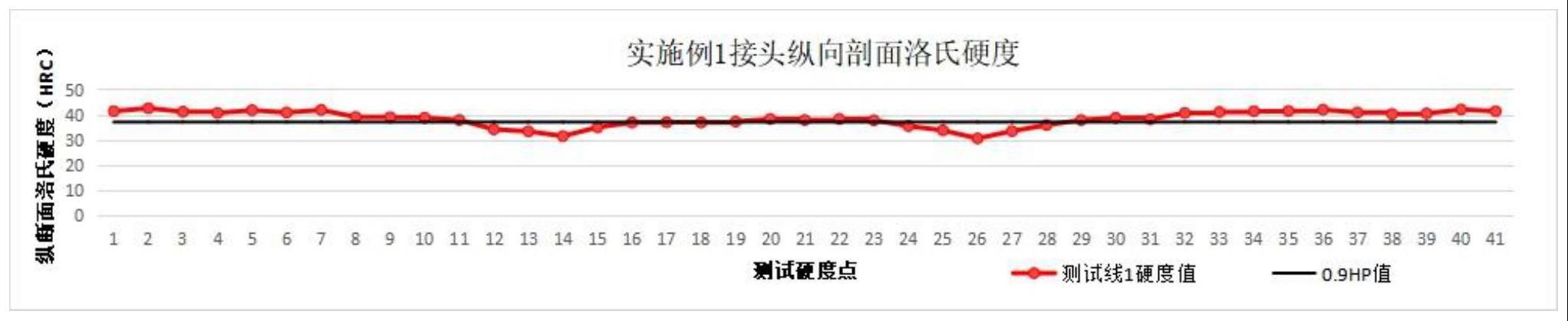

13、进一步的,接头抗拉强度rm≥1175mpa,接头延伸a≥10.2%,接头冲击ku2≥19.7j,接头实物疲劳载荷循环2×106次未断,其接头的硬度平均值hj与母材硬度平均值hp的比值满足:hj/hp≥0.90,接头软点硬度平均值hj1与母材硬度平均值hp的比值:hj1/hp≥0.83,软化区域w≤20mm,焊缝及热影响区为典型的珠光体组织,不存在马氏体、贝氏体或二次渗碳体有害组织,全部性能均满足标准要求。

14、与现有技术相比,本发明的有益技术效果:

15、基于以上

技术实现要素:

,接头抗拉强度rm≥1175mpa,接头延伸a≥10.2%,接头冲击ku2≥19.7j,接头实物疲劳载荷循环2×106次未断,其接头的硬度平均值hj与母材硬度平均值hp的比值满足:hj/hp≥0.90,接头软点硬度平均值hj1与母材硬度平均值hp的比值:hj1/hp≥0.83,软化区域w≤20mm,焊缝及热影响区为典型的珠光体组织,不存在马氏体、贝氏体或二次渗碳体有害组织,全部性能均满足标准要求。

16、本发明可有效的提高重载铁路用75n高硬度钢轨固定闪光焊接头各项力学性能,提高高硬度钢轨接头强度、硬度、韧性,使其与母材性能相匹配。本发明的焊接接头可以满足接头落锤25支未断的要求,改善高硬度钢轨在线路服役过程中,因焊接区域母材硬度和接头差过大而造成的“鞍型”磨耗或接头微观异常组织而导致的断裂的风险。充分发挥了高硬度钢轨加入nb、re元素,闪光焊接头高强度、高硬度、高韧性的特点,保证高硬度钢轨及接头均满足重载铁路的服役要求和线路运行安全。

- 还没有人留言评论。精彩留言会获得点赞!