一种金属管端口自动封堵设备的制作方法

本发明涉及金属管加工,特别涉及一种金属管端口自动封堵设备。

背景技术:

1、金属管加工技术是指对金属管材进行加工和改造的过程,以下是一些常见的金属管加工技术的具体介绍,切割:金属管材的切割是将管材切成所需长度或形状的过程;常见的切割方法包括手动切割工具、剪切机、锯床以及激光切割;弯曲:金属管材的弯曲用于改变其形状和方向,常见的弯曲方法有手工弯管工具、弯管机以及卷管机,通过控制弯曲角度、弯曲半径和弯曲方式,可以得到各种形状的金属管;焊接:金属管材的焊接是将两个管材通过熔化金属填充料进行连接的过程,也可以利用切割后的钢材对金属管端口进行焊接封堵,常见的焊接方法包括电弧焊、气焊、tig焊以及mig焊。

2、现有公告号为cn112605662b,名称为一种金属管件端部加工装置的中国发明专利中指出,其包括加工桌体,所述加工桌体一侧端部设置金属管件存储输入机构,另一侧设置管件存储框,且加工桌体的桌面上依次排列设置有管件加工支撑座i、管件加工支撑座ii和管件加工支撑座iii,所述管件加工支撑座i侧边部设有管口打磨机构,所述管件加工支撑座ii侧边部设有管口封堵机构,且管件加工支撑座iii侧边部设置固定在位置调节机构上的端部钻孔机构;结合传统对于金属管端口封堵加工的方式,均需要利用封堵块或是切割成型的金属片,完成对金属管端口封堵后,再进行焊接,从而实现封堵操作。

3、但在上述技术方案实施的过程中,发现至少存在如下技术问题:

4、在对金属管端部进行加工之前会存在一些毛刺、不平整以及出现铁锈的情况,直接进行焊接封堵会造成封堵不够彻底的情况,即使通过打磨或是抛光后进行后续封堵处理,在两个处理阶段之间需要使用不同的设备,人工操作会影响整体的工作效率,同时采用焊接的封堵方式会影响金属管的整体性,若是出现焊接不牢固或是产生缝隙的情况,需要进行二次焊接,费时费力的同时还无法保证封堵操作完成后的有效性。

技术实现思路

1、为实现以上目的,本发明通过以下技术方案予以实现:

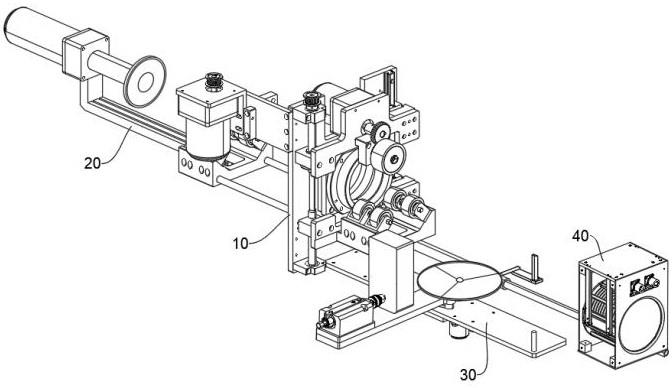

2、一种金属管端口自动封堵设备,包括按照对金属管加工顺序上,依次组装的定位组件、推送组件、热熔组件以及封堵组件;

3、所述定位组件,对待加工的金属管进行定位和驱动;

4、所述推送组件,推送待加工的金属管至加工位置;

5、所述热熔组件,对处于加工位置的金属管端口完成预热处理;

6、所述封堵组件,对预热完成后的金属管端口完成封堵处理;

7、其中,所述推送组件与封堵组件内置的探头机构实现电连接,所述探头机构用于监测并验证金属管端口是否抵达监测边缘,若是,则金属管位于加工位置,若不是,则推送组件继续工作,直至金属管端口到达加工位置即可。

8、在一种可能的实现方式中,所述定位组件包括固定板、第一固定座以及活动座;

9、其中,所述推送组件和热熔组件分设于固定板两侧;

10、所述第一固定座固定于定位组件一侧,第一固定座的另一侧设置有组成结构一致的第二固定座,且第一固定座和第二固定座均用于支撑贯穿固定板的金属管;

11、所述活动座滑动式安装于固定板边侧,并与第一固定座呈上下式分布,所述固定板表面安装用于驱动活动座的驱动机构。

12、在一种可能的实现方式中,所述驱动机构包括丝杆、滑轨以及驱动电机;

13、其中,所述丝杆和滑轨平行式设置于固定板表面,且活动座装配于丝杆和滑轨之间;

14、所述驱动电机与丝杆传动式连接。

15、在一种可能的实现方式中,所述活动座底侧安装有上辊体,且活动座表面安装有用于驱动上辊体的转动电机,所述第一固定座顶侧安装有若干呈八字形分布的下轮体,所述上辊体和下轮体的外表面均与加工状态下的金属管相耦合。

16、在一种可能的实现方式中,所述推送组件包括连接杆件、推送气缸以及推盘;

17、其中,所述连接杆件连接于推送气缸与第二固定座之间,所述推盘转动式安装于推送气缸配套的活塞杆端头,且推盘也可进行旋转。

18、在一种可能的实现方式中,所述热熔组件包括热熔器和伸缩气缸;

19、其中,所述热熔器内置呈螺旋式分布的电磁感应线圈,且电磁感应线圈围成的圆形区域与第一固定座中部开设的槽口处于同一水平线上,所述热熔器表面朝向槽口的一侧翻转式安装有磨砂盖板,且磨砂盖板用于封堵电磁感应线圈围成的圆形区域,该处的磨砂盖板用于对金属管端口完成打磨处理;

20、所述伸缩气缸用于连接固定板和热熔器。

21、在一种可能的实现方式中,所述封堵组件包括支撑板、转板以及封堵块;

22、其中,所述支撑板与固定板的底侧相焊接,并位于伸缩气缸的下方位置,所述支撑板底部安装用于驱动转板的偏转电机;

23、所述转板转动式装配于支撑板上表面,且转板的自由端上安装有用于驱动封堵块的封堵气缸;

24、工作状态下的所述封堵块始终与金属管的端口相接触。

25、在一种可能的实现方式中,所述探头机构包括均内置处理器的一号探头和二号探头,两个探头均能够完成正常的监控操作;

26、其中,所述转板的转动中心位置处可拆卸式设置有集料盘,且集料盘中心焊接的卡柱可插装到转板的转动中心位置,所述一号探头安装于卡柱的顶端;

27、所述二号探头和一号探头处于同一垂直平面上,且二号探头嵌入式安装于封堵块内部,一号探头和二号探头均用于获取朝向金属管端口的图像信息,所述处理器用于识别图像边缘与金属管端口的图像之间是否存在空隙,即金属管端口是否抵达监测边缘,若不是,则处理器发送工作指令至推送组件,所述推送组件中的推送气缸接收并执行该工作指令。

28、在一种可能的实现方式中,还包括拨动复位机构,其包括拨动件和复位件;

29、其中,所述拨动件设置于伸缩气缸的缸体外表面,并位于热熔器的移动轨迹上;所述复位件与支撑板的端头位置相焊接,且复位件处于热熔器的移动轨迹之外,所述复位件与热熔器之间的间距远远小于磨砂盖板的直径。

30、所述拨动件包括装配板和拨动杆;

31、其中,所述装配板与伸缩气缸的缸体外表面相焊接;

32、所述拨动杆滑动式设置于装配板表面预设的滑动槽内,且滑动槽内置弹簧,用于连接滑动槽内壁和拨动杆,所述拨动杆与热熔器的移动轨迹呈垂直分布,所述拨动杆表面朝向磨砂盖板开关位置的一侧开设呈斜边部,另一侧设为直边部。

33、与现有技术相比,本发明的有益效果是:

34、1、通过将推送组件与探头机构配合使用,利用两组探头完成对待加工金属管端口的检测,可使得推送组件能够确保金属管端口达到预定的加工位置,两组探头在起到监测封堵过程的同时还能对金属管端口是否达到预定的加工位置完成相互验证,进一步确保了金属管位置的准确性,保证后续封堵作业能够进行有序、高效的完成;

35、2、通过将定位组件、热熔组件以及封堵组件三者之间相互配合使用,在既定程序下,热熔组件完成对金属管端口的预热处理,在预热的同时金属管被定位组件带动旋转,从而保证端头温度的均匀性,在使用封堵组件时,通过对封堵块角度的调整,可确保预热后的金属管端口与封堵块接触摩擦,使得端口形变后达到封堵的效果,不需要借助其他焊接材料,可保证金属管在封堵后保持完整,一体加工成型的过程耗时较短,在一定程度上提高了工作效率;

36、3、在使用热熔组件之前可利用磨砂盖板与拨动复位机构相配合,通过伸缩气缸带动热熔组件朝向金属管端口移动后,磨砂盖板可先对金属管端口完成打磨、抛光处理,避免毛刺和端口不平整问题对后续封堵作业产生影响,在伸缩气缸的往复移动作用下,搭配拨动复位机构进行使用,可确保抛光完成后直接进行预热处理,在对金属管进行批量处理的过程中,磨砂盖板可在处理间隙时完成对热熔组件的封盖,从而减少热能的散失,在一定程度上可减少热熔组件再次达到预定温度时所消耗的电能,达到节能环保的效果。

- 还没有人留言评论。精彩留言会获得点赞!